Beruflich Dokumente

Kultur Dokumente

Cimento

Hochgeladen von

Michele GuerreiroOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Cimento

Hochgeladen von

Michele GuerreiroCopyright:

Verfügbare Formate

HISTRIA DO CIMENTO O cimento (derivada do latim cmentu) um material cermico que, em contato com a gua, produz reao exotrmica

a de cristalizao de produtos hidratados, ganhando assim resistncia mecnica. Alguns pesquisadores supem que esse tipo de material j teria sido notado pelo homem prhistrico, quando o mesmo percebeu que as pedras prximas s fogueiras soltavam um p que endurecia com a ao do sereno. Uma das mais antigas evidncias de uso do cimento aparece nas pirmides do Antigo Egito. Naquela poca, preocupados em erguer as suntuosas pirmides, os egpcios desenvolveram um tipo de cimento fabricado atravs de uma mistura de gesso calcinado. Entre os gregos, notamos o emprego de terras vulcnicas que tambm endureciam quando misturadas gua. Para construrem o Panteo de Agripa e o Coliseu, os romanos conceberam um tipo de cimento um pouco mais sofisticado. Possivelmente, os construtores urbanos de Roma desenvolveram uma mistura de areia, pedaos de telha, calcrio calcinado e cinzas vulcnicas. De fato, as informaes disponveis sobre essa resistente argamassa criada pelos romanos so mnimas. A frmula do cimento romano era um segredo to importante que acabou sumindo com a prpria desarticulao do imprio. Somente no sculo XVIII, no ano de 1758, esse importante material voltou a ganhar novas caractersticas. Naquela data, o engenheiro britnico John Smeaton foi incumbido da tarefa de desenvolver um cimento que pudesse resistir ao erosiva da gua do mar. Empregando o uso de uma cinza vulcnica oriunda da Itlia, conhecida como pozolana, Smeaton fabricou um cimento de excelente qualidade que veio a ser utilizado na construo do Farol de Eddystone, que durou mais de um sculo. No ano de 1796, outro britnico chamado James Parker desenvolveu um novo tipo de cimento obtido pela calcinao de ndulos de calcrio impuro contendo argila. Aps vrios testes realizados por outras autoridades no assunto, o cimento de Parker, tambm conhecido como cimento romano, foi liberado para construes. Logo que soube da notcia, James Parker vendeu a patente de sua inveno para membros dos Wyatt, uma tradicional famlia de engenheiros e arquitetos da Inglaterra. Em 1824, Joseph Aspdin foi responsvel pela elaborao do chamado Cimento Portland, que fazia referncia a uma cidade britnica detentora de excelentes jazidas de minrio utilizado para cimento. Construindo fornos de alvenaria em forma de garrafa, com doze metros de comprimento, Aspdin alcanou temperaturas elevadas que imprimiam uma maior qualidade ao seu cimento. Ao longo do tempo, novas misturas e o aprimoramento dos fornos determinaram obteno de novos tipos de cimento. O estudo sistemtico dos mecanismos mecnicos e qumicos do cimento abre caminho para que o ramo de construes possa almejar novas conquistas.

Atualmente, os estudiosos envolvidos nesse tipo de pesquisa buscam materiais de maior resistncia e durabilidade. O cimento no Brasil: O desenvolvimento do Brasil no fim do sculo XIX j exigia a implantao de uma indstria nacional de cimento. A remodelao da cidade do Rio de Janeiro e, posteriormente, a Primeira Guerra Mundial abriram um grande mercado adicional para o produto. Nesta poca, o pas importava 40 mil toneladas de cimento da Europa. As tarifas de importao da poca, 30%, tambm foram um forte estmulo para que os empreendedores brasileiros pudessem concretizar seus sonhos de instalar esta indstria no Brasil. Em 1888, o Eng. Louis Felipe Alves da Nbrega e o Comendador Antnio Prost Rodovalho comearam os trabalhos de prospeco no Nordeste e em So Paulo, respectivamente. O Eng. Louis Nbrega visou a utilizao dos calcrios expostos nos arredores da capital do Estado do Paraba. J o Comendador Rodovalho, idealizou o aproveitamento das reservas calcrias de grandes pedreiras situadas nas vizinhanas de Sorocaba. O primeiro a produzir cimento no Brasil, portanto, foi o engenheiro Louis Nbrega, por um curto perodo de 3 meses, no ano de 1892. A Usina Rodovalho funcionou at 1904, produzindo o cimento Santo Antonio. Retornou atividade em 1907, lanando no mercado os produtos com as marcas Lage, Torqus e Meia Lua, tendo sido definitivamente extinta em 1918. Uma terceira iniciativa pioneira de implantao de fabrica de cimento no Brasil ocorreu no Esprito Santo, em 1912, atravs de um fracassado programa estatal de industrializao pelo Governo do Estado. A fbrica - Cimento Monte Lbano - , em sua fase primitiva, nunca chegou a funcionar regularmente tendo sido paralisada em 1924, quando foi arrendada e remodelada, operando com grandes paralisaes temporrias at encerrar definitivamente suas atividades em 1958. PROCESSO DE FABRICAO O processo de fabrico de cimento feito atravs da explorao das matrias-primas de uma pedreira, as quais devem conter, em determinadas propores, Clcio, Slica, Alumina e Ferro. Normalmente necessrio corrigir um ou dois destes elementos recorrendo-se a outras pedreiras ou ao mercado. Ao extrair a pedra, habitualmente atravs de explosivos, pretende-se obter blocos com dimenso inferior a 0,5 m3. A matria extrada passada por um britador com o propsito de se obter material cuja dimenso seja inferior a 9 cm. Ao mesmo tempo que se efetua a reduo, procura-se que a mistura dos materiais extrados se aproxime da composio qumica desejada.

A seguir fase da explorao da pedreira e da britagem do material existe uma moagem, denominada moagem de cru. A sua funo reduzir as matrias a uma finura elevada e fazer as correes qumicas necessrias composio pretendida, caso no tenham ficado finalizadas ao nvel da pedreira. Depois da moagem de cru vem a operao de cozedura, atravs da qual surge, por reaes qumicas complexas, um produto granulado denominado clnquer. A etapa seguinte a moagem de cimento, alimentada com clnquer (95%) e gesso (5%), cimento portland puro, onde se procura uma finura funo da classe de resistncia pretendida para o cimento. Por ltimo vem a ensilagem, a embalagem e a expedio. As fbricas de cimento tipicamente se instalam ao lado de jazidas de calcrio e argila de modo a minimizar os custos de transporte. A extrao destes materiais se realiza em geral em lavras de superfcie, com auxlio de explosivos. As rochas extradas so britadas at atingirem tamanhos de aproximadamente 200 mm ou menos e transportadas para a fbrica em transportadores de correia. A produo de clnquer envolve uma srie de processos interdependentes em linha. H ainda processos de preparao e estocagem de matrias-primas, moagem de cimento e limpeza de gases de exausto. Pr-homogeneizao de matrias-primas As jazidas de calcrio e argila apresentam variaes de composio ao longo de suas extenses. Por outro lado, a qualidade do produto e a estabilidade do processo de produo requerem materiais quimicamente homogneos. Para isso, so empregados sistemas de empilhamento e recarregamento com longas pilhas de material, de modo a criar camadas horizontais provenientes de diferentes lotes, que posteriormente so misturadas no prprio processo de recarregamento. Moagem de matrias-primas Os materiais provenientes das pilhas de pr-homogeneizao so introduzidos em um moinho (ou mais) para que se misturem e atinjam granulometria eumidade adequadas aos processos posteriores. Este processo, tambm chamado de "moagem de cru", faz uso de gases quentes residuais do forno de clinquerizao (descrito adiante), empregados como fonte de calor para secagem. No jargo da indstria, o produto da desta moagem chamado de "farinha" e de fato se assemelha a farinha de trigo com tom bege. A farinha armazenada em silos que tambm promovem homogeneizao e absorvem eventuais assincronias entre o forno e os moinhos de cru.

Os motivos para a reduo de tamanho das partculas so a homogeneizao e o aumento da superfcie exposta que intensifica reaes qumicas e trocas de calor entre as partculas e os gases no interior do forno. Pr-aquecimento Quase a totalidade dos fornos de cimento atualmente operantes contam com torres de praquecimento, responsveis por remover a umidade ainda restante no material (inferior a 1%) e iniciar adescarbonatao do calcrio. Os fornos de maior capacidade e mais modernos contam com torres maiores capazes de completar quese totalmente o processo de descarbonatao. Quanto mais eficaz o pr-aquecimento, mais curtos so fornos. Os pr-aquecedores mais encontrados so torres de ciclones. Dispostos em elevadas estruturas (que frequntemente ultrapassam 100 metros de altura), diversos separadores ciclnicos(equipamentos capazes de retirar partculas slidas de uma corrente de gases) so interligados entre si atraves de tutos de imeso utilizados para troca termica que ocorre em torno de 80% entre a farinha alimentada e gases quentes provinientes do forno. Atravs da seqncia de ciclones fluem os gases quentes provenientes do forno, em contra-corrente com a matria prima. A medida que esta se mistura com o fluxo de gases, ocorre transferncia de calor e transferncia de massa. Nos primeiros trechos do processo, elimina-se a umidade superficial, enquanto a temperatura permanece prxima temperatura de ebulio da gua. A partir deste ponto, o material slido contendo apenas umidade intergranular passa a ser aquecido gradativamente. No fim do processo, o material atinge de 700 C a 1000 C, suficiente para a gua esteja eliminada e para se iniciarem decomposies qumicas da matria-prima. Na busca de maior produo e reduo de custo estudos deram origem a mais um estgio no pr-aquecedor conhecido como calcinador responsvel por 60% a 95% da calcinao da farinha crua nos fornos rotativos para cimento baixando a carga tmica na zona de queima e como consequncia aumentando da vida til do revestimento refratrio. Clinquerizao Parte das reaes de descarbonatao e a formao de silicatos de clcio e aluminatos de clcio ocorrem no interior do forno de cimento. Os fornos de cimento so na maioria rotativos, cilindros horizontais de at 160 metros de comprimento. Um leve ngulo de inclinao combinado ao lento movimento de rotao (de 0,5 a 4,0 rpm) permite que o material percorra o cilindro a medida que desliza pelas paredes. Internamente, h um revestimento de material refratrio que protege a carcaa do forno das altas temperaturas e conservam o calor no seu interior. A matria prima permanece no forno por um tempo de aproximadamente 4 horas e atinge temperaturas clinquerizao de 1.230 C (menor temperatura produz cal e maior temperatura apenas aumenta o consumo energtico) suficientes para torna-la incandescente e pastosa. A capacidade de produo de um forno mdio 3.000 a 4.000 toneladas por dia, os maiores fornos do mundo produzem at 10.000.

Resfriamento H dois principais tipos de resfriadores empregados atualmente. Os fornos mais antigos ainda operantes utilizam resfriadores satlites, cilindros menores solidrios ao movimento de rotao do forno, acoplados carcaa do mesmo. J os fornos construdos a partir da dcada de 1980 geralmente so dotados de resfriadores de grelha, com ventilao forada, possibilitando maior taxa de transferncia de calor entre o clnquer e o ar entrante. Desta forma, se reduz a temperatura de sada do material, recuperando parte da energia associada ao mesmo, aumentando a eficincia do sistema. Alm da eficincia energtica, os resfriadores tm suma importncia na qualidade do produto. O tempo e o perfil de resfriamento do mesmo so essenciais para a determinao de suas propriedades qumicas finais. Lentos processos de resfriamento levam transformao de silicato triclcico, instvel alta temperatura, em silicato diclcico o que diminui a resistncia do cimento. Hoje os resfriadores modernos alm de propicia uma tima troca trmica tambm possibilita a recuperao de gases quentes que so reutilizados no processo de fabricao, que seriam o ar secundrio auxilia na combusto na zona de queima, ar tercirio auxilia na combusto do calcinador e o ar de excesso em alguns na troca de calor do moinho de matria prima. O produto (clnquer) ainda modo e diludo em gesso, calcrio e/ou escria siderrgica para se chegar ao produto final. O controle do processo efetuado pela determinao da composio qumica por raio x, quer da farinha crua, quer do clnquer, quer do cimento. A finura da farinha crua e do cimento tambm um parmetro de controle. O peso de litro e a cal livre so os parmetros de controle do clnquer. Estas anlises so feitas sobre amostras recolhidas automaticamente e uniformemente ao longo do perodo de amostragem, que pode ser de 1, 2 ou 4 horas. Hoje em dia j possvel fazer anlises sobre o fluxo dos materiais, com resultados de minuto a minuto. Apesar de ser um processo muito caro, este comea a ser regra na indstria, dado o seu impacto na qualidade dos produtos. Nesta indstria, como no permitido o fabrico de produto no conforme, o controlo de qualidade est construdo de forma a no poder haver falhas. Como os produtos so granis no possvel ir recolher um no conforme de dentro dum silo, onde est misturado com outro conforme. Ter que se rejeitar todo o silo, o que no vivel economicamente. A produo de cimento consome muito combustvel. Geralmente utiliza-se uma combinao de diversos produtos como leo, coque de petrleo e resduos industriais. Cerca de 7% das

emisses de CO2 no planeta so decorrentes da produo de cimento, devido combusto e ao processo de descarbonatao da matria-prima. Aproveita-se as altas temperaturas e o tempo de permanncia dos gases no forno para se empregarem combustveis de difcil utilizao queima como pneus picados. Em outras condies, este tipo de combustvel poderiam emitir altas concentraes de substncias extremamente txicas (tais como dioxinas e furanos) devido queima incompleta. Alm disso, o calcrio e a cal contidos na mistura, tm a caracterstica de reagir com o enxofre proveniente dos combustveis, evitando maiores emisses de xidos de enxofre na atmosfera e prevenindo, por exemplo, a ocorrncia de chuva cida.

TIPOS DE CIMENTO Os tipos de cimento diferenciam-se de acordo com as adies que lhe so feitas no processo de moagem. Depois de misturado com gua e agregados, como areia, pedra ou cal, o cimento d origem a concretos e a argamassas, cujas caractersticas e propriedades dependem da qualidade e das propores de cada material adicionado. Para cada aplicao, h um tipo de cimento especfico, de acordo com as suas peculiaridades. Hoje o cimento portland normalizado e existem onze tipos no mercado: CP I Cimento portland comum

CP I-S Cimento portland comum com adio CP II-E Cimento portland composto com escria CP II-Z Cimento portland composto com pozolana CP II-F Cimento portland composto com fler CP III Cimento portland de alto-forno CP IV Cimento portland Pozolnico CP V-ARI Cimento portland de alta resistncia inicial RS Cimento Portland Resistente a Sulfatos BC Cimento Portland de Baixo Calor de Hidratao CPB Cimento Portland Branco

Cimento Portland comum (CP-I) O CP-I, o tipo mais bsico de cimento Portland, indicado para o uso em construes que no requeiram condies especiais e no apresentem ambientes desfavorveis como exposio guas subterrneas, esgotos, gua do mar ou qualquer outro meio com presena de sulfatos. A nica adio presente no CP-I o gesso (cerca de 3%, que tambm est presente nos demais tipos de cimento Portland). O gesso atua como um retardador de pega, evitando a reao imediata da hidratao do cimento. A norma brasileira que trata deste tipo de cimento a NBR 5732. Cimento portland comum com adio (CP I-S) O CP I-S, tem a mesma composio do CP I (clnquer+gesso), porm com adio reduzida de material pozolnico (de 1 a 5% em massa). Este tipo de cimento tem menor permeabilidade devido adio de pozolana. A norma brasileira que trata deste tipo de cimento a NBR 5732. Cimento portland composto com escria (CP II-E) Os cimentos CP II so ditos compostos pois apresentam, alm da sua composio bsica (clnquer+gesso), a adio de outro material. O CP II-E, contm adio de escria granulada de alto-forno, o que lhe confere a propriedade de baixo calor de hidratao. O CP II-E composto de 94% 56% de clnquer+gesso e 6% 34% de escria, podendo ou no ter adio de material carbontico no limite mximo de 10% em massa. O CP II-E, recomendado para estruturas que exijam um desprendimento de calor moderadamente lento. A norma brasileira que trata deste tipo de cimento a NBR 11578. Cimento portland composto com pozolana (CP II-Z) O CP II-Z contm adio de material pozolnico que varia de 6% 14% em massa, o que confere ao cimento menor permeabilidade, sendo ideal para obras subterrneas,

principalmente com presena de gua, inclusive martimas. O cimento CP II-Z, tambm pode

conter adio de material carbontico (fler) no limite mximo de 10% em massa. A norma brasileira que trata deste tipo de cimento a NBR 11578. Cimento portland composto com pozolana (CP II-F) O CP II-E composto de 90% 94% de clnquer+gesso com adio de 6% a 10% de material carbontico (fler) em massa. Este tipo de cimento recomendado desde estruturas em concreto armado at argamassas de assentamento e revestimento porm no indicado para aplicao em meios muito agressivos. A norma brasileira que trata deste tipo de cimento a NBR 11578. Cimento portland de alto-forno (CP III) O cimento portland de alto-forno contm adio de escria no teor de 35% a 70% em massa, que lhe confere propriedades como; baixo calor de hidratao, maior impermeabilidade e durabilidade, sendo recomendado tanto para obras de grande porte e agressividade (barragens, fundaes de mquinas, obras em ambientes agressivos, tubos e canaletas para conduo de lquidos agressivos, esgotos e efluentes industriais, concretos com agregados reativos, obras submersas, pavimentao de estradas, pistas de aeroportos, etc) como tambm para aplicao geral em argamassas de assentamento e revestimento, estruturas de concreto simples, armado ou protendido, etc. A norma brasileira que trata deste tipo de cimento a NBR 5735. Cimento portland Pozolnico (CP IV) O cimento portland Pozolnico contm adio de pozolana no teor que varia de 15% a 50% em massa. Este alto teor de pozolana confere ao cimento uma alta impermeabilidade e consequentemente maior durabilidade. O concreto confeccionado com o CP IV apresenta resistncia mecnica compresso superior ao concreto de cimento Portland comum longo prazo. especialmente indicado em obras expostas ao de gua corrente e ambientes agressivos. A norma brasileira que trata deste tipo de cimento a NBR 5736. Cimento portland de alta resistncia inicial (CP V-ARI) O CP V-ARI assim como o CP-I no contm adies (porm pode conter at 5% em massa de material carbontico). O que o diferencia deste ltimo processo de dosagem e produo do clnquer. O CP V-ARI produzido com um clnquer de dosagem diferenciada de calcrio e argila se comparado aos demais tipos de cimento e com moagem mais fina. Esta diferena de produo confere a este tipo de cimento uma alta resistncia inicial do concreto em suas primeiras idades, podendo atingir 26MPa de resistncia compresso em apenas 1 dia de idade. recomendado o seu uso, em obras onde seja necessrio a desforma rpida de peas de concreto armado. A norma brasileira que trata deste tipo de cimento a NBR 5733.

Cimento Portland Resistente a Sulfatos (RS) Qualquer um dos tipos de cimento Portland anteriormente citados podem ser classificados comoresistentes a sulfatos, desde se enquadrem dentro de uma das caractersticas abaixo: Teor de aluminato triclcico (C3A) do clnquer e teor de adies carbonticas de no

mximo 8% e 5% em massa, respectivamente; Cimentos do tipo alto-forno que contiverem entre 60% e 70% de escria granulada de

alto-forno, em massa; Cimentos do tipo pozolnico que contiverem entre 25% e 40% de material pozolnico,

em massa; Cimentos que tiverem antecedentes de resultados de ensaios de longa durao ou de

obras que comprovem resistncia aos sulfatos. recomendado para meios agressivos sulfatados, como redes de esgotos de guas servidas ou industriais, gua do mar e em alguns tipos de solos.

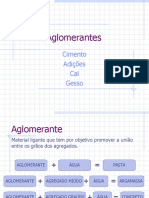

AGLOMERANTES Os aglomerantes so substancias que se apresentam na forma pulverulenta e ao se misturar com a gua ou o ar, tem poder cimentante (ao endurecer, normalmente adere superfcie com a qual foi posta em contato) So quimicamente ativos, pois sua atividade ligante se d atravs de uma reao qumica So denominados hidrulicos porque o endurecimento ocorre quase exclusivamente por reaes qumicas entre seus constituintes e a gua. O cimento pertence a classe dos materiais classificados como aglomerantes hidrulicos, esse tipo de material em contato com a gua entra em processo fsico-qumico, tornando-se um elemento slido com grande resistncia a compresso e resistente a gua e a sulfatos. So aglomerantes o cimento Portland, a cal area, cal hidrulica e o gesso. O gesso tem como funo bsica controlar o tempo de pega, isto , o incio do endurecimento do clnquer modo quando este misturado com gua. Caso no se adicionasse o gesso moagem do clnquer, o cimento, quando entrasse em contato com a gua, endureceria quase que instantaneamente, o que inviabilizaria seu uso nas obras. Por isso, o gesso uma adio presente em todos os tipos de Cimento Portland. A cal uma aglomerante inorgnico ou mineral, isto , com constituintes minerais, produzido a partir de rochas calcrias, composto basicamente de clcio e magnsio, que para a sua aplicao apresenta-se na forma pulverulenta; em mistura com a gua forma uma pasta com propriedades aglomerantes. A Cal hidrulica tem um endurecimento anlogo ao do cimento, contem compostos hidrulicos (silicato diclcico, aluminato triclcico, ferrita e cal hidratada). As misturas de cal com pozolonas ou escria de alto-forno podem ser consideradas como cal hidrulica.

APLICAES O cimento portland uma das substncias mais consumidas pelo homem e isso se deve a caractersticas que lhe so peculiares, como moldabilidade (estado fresco), e alta durabilidade e resistncia a cargas e ao fogo (estado duro). Insubstituvel em obras civis, o cimento pode ser empregado tanto em peas de mobilirio urbano como em grandes barragens, em estradas ou edificaes, em pontes, tubos de concreto ou telhados. Pode at ser matria-prima para a arte. 1. Cimento Portland Comum CP I e CP I-S (NBR 5732) Um tipo de cimento portland sem quaisquer adies alm do gesso (utilizado como retardador da pega) muito adequado para o uso em construes de concreto em geral quando no h exposio a sulfatos do solo ou de guas subterrneas. O

Cimento Portland comum usado em servios de construo em geral, quando no so exigidas propriedades especiais do cimento. Tambm oferecido ao mercado o Cimento Portland Comum com Adies CP I-S, com 5% de material pozolnico em massa, recomendado para construes em geral, com as mesmas caractersticas. 2. Cimento Portland CP II (NBR 11578) O Cimento Portland Composto modificado. Gera calor numa velocidade menor do que o gerado pelo Cimento Portland Comum. Seu uso, portanto, mais indicado em lanamentos macios de concreto, onde o grande volume da concretagem e a superfcie relativamente pequena reduzem a capacidade de resfriamento da massa. Este cimento tambm apresenta melhor resistncia ao ataque dos sulfatos contidos no solo. Recomendado para obras correntes de engenharia civil sob a forma de argamassa, concreto simples, armado e protendido, elementos pr-moldados e artefatos de cimento. Veja as recomendaes de cada tipo de CP II:

a. Cimento Portland CP II-Z (com adio de material pozolnico) Empregado em obras civis em geral, subterrneas, martimas e industriais. E para produo de argamassas, concreto simples, armado e protendido, elementos pr-moldados e artefatos de cimento. O concreto feito com este produto mais impermevel e por isso mais durvel. b. Cimento Portland Composto CP II-E (com adio de escria granulada de alto-forno) - Composio intermediria entre o cimento portland comum e o cimento portland com adies (alto-forno e pozolnico). Este cimento combina com bons resultados o baixo calor de hidratao com o aumento de resistncia do Cimento Portland Comum. Recomendado para estruturas que exijam um desprendimento de calor moderadamente lento ou que possam ser atacadas por sulfatos. c. Cimento Portland Composto CP II-F (com adio de material carbontico - fler) - Para aplicaes gerais. Pode ser usado no preparo de argamassas de assentamento, revestimento, argamassa armada, concreto simples, armado, protendido, projetado, rolado, magro, concreto-massa, elementos pr-moldados e artefatos de concreto, pisos e pavimentos de concreto, solo-cimento, dentre outros.

3. Cimento Portland de Alto Forno CP III (Com escria - NBR 5735) Apresenta maior impermeabilidade e durabilidade, alm de baixo calor de hidratao, assim como alta resistncia expanso devido reao lcali-agregado, alm de ser resistente a sulfatos. um cimento que pode ter aplicao geral em argamassas de assentamento, revestimento, argamassa armada, de concreto simples, armado, protendido, projetado, rolado, magro e outras. Mas particularmente vantajoso em

obras de concreto-massa, tais como barragens, peas de grandes dimenses, fundaes de mquinas, pilares, obras em ambientes agressivos, tubos e canaletas para conduo de lquidos agressivos, esgotos e efluentes industriais, concretos com agregados reativos, pilares de pontes ou obras submersas, pavimentao de estradas e pistas de aeroportos.

4. Cimento Portland CP IV 32 (Pozolnico - NBR 5736) Para obras correntes, sob a forma de argamassa, concreto simples, armado e protendido, elementos pr-moldados e artefatos de cimento. especialmente indicado em obras expostas ao de gua corrente e ambientes agressivos. O concreto feito com este produto se torna mais impermevel, mais durvel, apresentando resistncia mecnica compresso superior do concreto feito com Cimento Portland Comum, a idades avanadas. Apresenta caractersticas particulares que favorecem sua aplicao em casos de grande volume de concreto devido ao baixo calor de hidratao.

5. Cimento Portland CP V ARI - (Alta Resistncia Inicial - NBR 5737) Com valores aproximados de resistncia compresso de 26 MPa a 1 dia de idade e de 53 MPa aos 28 dias, que superam em muito os valores normativos de 14 MPa, 24 MPa e 34 MPa para 1, 3 e 7 dias, respectivamente, o CP V ARI recomendado no preparo de concreto e argamassa para produo de artefatos de cimento em indstrias de mdio e pequeno porte, como fbricas de blocos para alvenaria, blocos para pavimentao, tubos, lajes, meio-fio, moures, postes, elementos arquitetnicos prmoldados e pr-fabricados. Pode ser utilizado no preparo de concreto e argamassa em obras desde as pequenas construes at as edificaes de maior porte, e em todas as aplicaes que necessitem de resistncia inicial elevada e desforma rpida. O desenvolvimento dessa propriedade conseguido pela utilizao de uma dosagem diferente de calcrio e argila na produo do clnquer, e pela moagem mais fina do cimento. Assim, ao reagir com a gua o CP V ARI adquire elevadas resistncias, com maior velocidade.

6. Cimento Portland CP (RS) - (Resistente a sulfatos - NBR 5733) O CP-RS oferece resistncia aos meios agressivos sulfatados, como redes de esgotos de guas servidas ou industriais, gua do mar e em alguns tipos de solos. Pode ser usado em concreto dosado em central, concreto de alto desempenho, obras de recuperao estrutural e industriais, concretos projetado, armado e protendido, elementos pr-moldados de concreto, pisos industriais, pavimentos, argamassa armada, argamassas e concretos submetidos ao ataque de meios agressivos, como

estaes de tratamento de gua e esgotos, obras em regies litorneas, subterrneas e martimas. De acordo com a norma NBR 5737, cinco tipos bsicos de cimento - CP I, CP II, CP III, CP IV e CP V-ARI - podem ser resistentes aos sulfatos, desde que se enquadrem em pelo menos uma das seguintes condies:

Teor de aluminato triclcico (C3A) do clnquer e teor de adies carbonticas de no mximo 8% e 5% em massa, respectivamente; Cimentos do tipo alto-forno que contiverem entre 60% e 70% de escria granulada de alto-forno, em massa; Cimentos do tipo pozolnico que contiverem entre 25% e 40% de material pozolnico, em massa; Cimentos que tiverem antecedentes de resultados de ensaios de longa durao ou de obras que comprovem resistncia aos sulfatos.

7. Cimento Portland de Baixo Calor de Hidratao (BC) - (NBR 13116) O Cimento Portland de Baixo Calor de Hidratao (BC) designado por siglas e classes de seu tipo, acrescidas de BC. Por exemplo: CP III-32 (BC) o Cimento Portland de Alto-Forno com baixo calor de hidratao, determinado pela sua composio. Este tipo de cimento tem a propriedade de retardar o desprendimento de calor em peas de grande massa de concreto, evitando o aparecimento de fissuras de origem trmica, devido ao calor desenvolvido durante a hidratao do cimento.

8. Cimento Portland Branco (CPB) (NBR 12989) O Cimento Portland Branco se diferencia por colorao, e est classificado em dois subtipos: estrutural e no estrutural. O estrutural aplicado em concretos brancos para fins arquitetnicos, com classes de resistncia 25, 32 e 40, similares s dos demais tipos de cimento. J o no estrutural no tem indicaes de classe e aplicado, por exemplo, em rejuntamento de azulejos e em aplicaes no estruturais. Pode ser utilizado nas mesmas aplicaes do cimento cinza. A cor branca obtida a partir de matrias-primas com baixos teores de xido de ferro e mangans, em condies especiais durante a fabricao, tais como resfriamento e moagem do produto e, principalmente, utilizando o caulim no lugar da argila. O ndice de brancura deve ser maior que 78%. Adequado aos projetos arquitetnicos mais ousados, o cimento branco oferece a possibilidade de escolha de cores, uma vez que pode ser associado a pigmentos coloridos.

IMAGENS

Das könnte Ihnen auch gefallen

- Manual - Lajes TreliçadasDokument8 SeitenManual - Lajes TreliçadasitalokaiqueNoch keine Bewertungen

- Lei 8112-1990 Atualizada e EsquematizadaDokument214 SeitenLei 8112-1990 Atualizada e EsquematizadaAntonio Jose PauloNoch keine Bewertungen

- Orçamento Casa 1Dokument129 SeitenOrçamento Casa 1Leonardo MagalhãesNoch keine Bewertungen

- Análise Da Adição de Nano Óxido de Grafite Na Resistência À Compressão Axial Do Concreto de Pós ReativosDokument12 SeitenAnálise Da Adição de Nano Óxido de Grafite Na Resistência À Compressão Axial Do Concreto de Pós Reativosanderson claytonNoch keine Bewertungen

- Projeto de Dimensionamento de Estrutura em Betão ArmadoDokument34 SeitenProjeto de Dimensionamento de Estrutura em Betão ArmadoMauro CossaNoch keine Bewertungen

- Entulho Da Indústria Da Construção CivilDokument8 SeitenEntulho Da Indústria Da Construção CivilZkThies ThiesNoch keine Bewertungen

- PanoramaMercadoConcretov2 Eliana-TanigutiDokument41 SeitenPanoramaMercadoConcretov2 Eliana-TanigutiDaiane DornellasNoch keine Bewertungen

- Tabela Pratica de Traco de BetaoDokument2 SeitenTabela Pratica de Traco de BetaoOrlísio Sean Massingue100% (2)

- 03) 00 - Secba - 19 - Fsa - Cieac - MD - Arq - R01Dokument10 Seiten03) 00 - Secba - 19 - Fsa - Cieac - MD - Arq - R01Daniele De Souza Sodre SilvaNoch keine Bewertungen

- Lnec E471 2006 PDFDokument7 SeitenLnec E471 2006 PDFnmcarlosNoch keine Bewertungen

- Fissuração Do Concreto:: Sintomatologia E TerapiaDokument13 SeitenFissuração Do Concreto:: Sintomatologia E TerapiaMarcelo Galli LopesNoch keine Bewertungen

- Estudo Dirigido de Materiais de Construção CivilDokument3 SeitenEstudo Dirigido de Materiais de Construção CivilRodrigo BoncewiczNoch keine Bewertungen

- 399 Iff 007 01Dokument5 Seiten399 Iff 007 01Gabriel RisoNoch keine Bewertungen

- Duvidas Sobre Construcao Civil Part 3Dokument3 SeitenDuvidas Sobre Construcao Civil Part 3yuran bulhaNoch keine Bewertungen

- Guia de Esquemas para Pintura e Protecção Do BetãoDokument3 SeitenGuia de Esquemas para Pintura e Protecção Do BetãoFilipe FeioNoch keine Bewertungen

- NBR 13279 - Argamassa para Assentamento de Paredes - Resistencia A CompressaoDokument2 SeitenNBR 13279 - Argamassa para Assentamento de Paredes - Resistencia A CompressaoHieliton Rodrigues BarrosNoch keine Bewertungen

- RE 658 2011 - SQN 316 - Bloco B - 11 05 2011Dokument2 SeitenRE 658 2011 - SQN 316 - Bloco B - 11 05 2011Diego De Castro SalesNoch keine Bewertungen

- NormasDokument293 SeitenNormasPAULO ALENCARNoch keine Bewertungen

- Edificações IDokument28 SeitenEdificações IFernando PachecoNoch keine Bewertungen

- Sugestão para Preenchim Juntas - Aduelas Par15cm - R0aDokument3 SeitenSugestão para Preenchim Juntas - Aduelas Par15cm - R0aMoacirNoch keine Bewertungen

- Memorial Descritivo Ubs2 PDFDokument33 SeitenMemorial Descritivo Ubs2 PDFLeonardo BrunoNoch keine Bewertungen

- Usina de ConcretoDokument15 SeitenUsina de ConcretoJoão BastosNoch keine Bewertungen

- ATIVIDADE 2 - FeitoDokument2 SeitenATIVIDADE 2 - Feitoemai2012Noch keine Bewertungen

- Ficha Tecnica Impermeabilizante em PóDokument3 SeitenFicha Tecnica Impermeabilizante em PóReodino SversutNoch keine Bewertungen

- Estruturas de Concreto Protendido Estudo de CasoDokument11 SeitenEstruturas de Concreto Protendido Estudo de CasoRamon Costa NascimentoNoch keine Bewertungen

- Controle Tec e Processo Exec de Estrut de Concreto 2021Dokument177 SeitenControle Tec e Processo Exec de Estrut de Concreto 2021Luma LopesNoch keine Bewertungen

- Aglomerantes - CimentoDokument86 SeitenAglomerantes - CimentoPedro MiguelNoch keine Bewertungen

- Dicionário de Barragens GERAL (Definitiva) CDokument240 SeitenDicionário de Barragens GERAL (Definitiva) CEduardo CamargoNoch keine Bewertungen

- Durabilidade Dos Concretos - Permeabilidade - Corrosão Eletrolítica - BasílioDokument22 SeitenDurabilidade Dos Concretos - Permeabilidade - Corrosão Eletrolítica - BasílioNeyNoch keine Bewertungen

- ABNT NBR 5752-2014 - Materiais Pozolânicos - Determinação Do ÍndiceDokument8 SeitenABNT NBR 5752-2014 - Materiais Pozolânicos - Determinação Do ÍndiceMileniNoch keine Bewertungen