Beruflich Dokumente

Kultur Dokumente

Diagrama de Produccion Sistema AMET

Hochgeladen von

Franklin ServellonCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Diagrama de Produccion Sistema AMET

Hochgeladen von

Franklin ServellonCopyright:

Verfügbare Formate

Pedidos

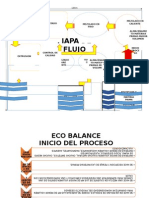

Proceso de Produccin SISTEMA AM

NECESITAN PRODUCIRSE

no

Se toma del Stock

Facturacion o Transferencia del producto terminado

si

Ingreso de Producto Terminado, Salida de Materia Prima

Se juntan todos los productos a producir

Verificar Disponibilidad De Materia Prima Libras

Aceptacion de CPR Verifiicacion Costo del Producto Terminado, Valor de Materia prima, Rendimientos, Costos Indirectos

Verificar Disponibilidad De Materia Prima Libras

Crear ordenes de Produccion agrupando por materia prima

Asignacion de Bobinas para Ordenes de Produccion

Cierre de Orden de Produccion y Creacion de Documento de Ingreso y Salida de inventario, costeo

Revision de CPR Verificacion de Rendimientos, Desperdicio

Inventario Existencias segn la unidad de Medida. En el caso de la materia prima era Libras.(Podia Verse tambien en Toneladas) La existencia de esta se formaba con el detalle del peso de las bobinas.

Orden de Produccion En esta pantalla solo se verificaban los datos a producir y se le asignaba la materia prima. A cada producto se le podia configurar 5 materias primas, con el proposito de que si no habia existencia de una, se podin utilizar las demas. A una de las 5 materias se le ponia que era la usar por defecto, si el sistema comprobaba existencias en ella, entonces no dejaba usar las demas

Pantalla CPR Aqu se ingresaban las libras reales utilizadas de las bobinas, el cual generaba el rendimiento real y se comparaba con el rendimiento real y el rendimiento nominal. Las personas que producian con su sueldo por hora, Se confirmaba lo producido y si habian segundas y lo que se se genero en desperdicion, cada una tenia su codigo. Los costos indirecto que estaban en los centros de costo(Maquinas) combustible, aceites, tinta y demas. Este proceso quedana en estatus de pendiente de revision.

Pantalla de Pedidos a Producir. Aparecen todo el detalle de las facturas de los productos a producir de las 3 sucursales. Al momento de generar la orden de produccion se verificaba cuantas libras iba a necesitar esta orden segn rendimiento nominal y se le sumaba lo que ya estaba en ordenes de produccion creadas. En una sola orden podiamos consolidar productos que fueran de la misma materia prima.

Asignacion de Bobinas

Encargado de Materia Prima Se podian consolidadar varias ordenes de produccion que fueran de la misma materia prima. Al realizar este proceso la orden establecia un estatus de pendiente asignacion MP, el encargado de materia prima miraba todas estas ordenes y el asignaba las bobinas segn la cantidad de libras a utilizar. Las bobinas quedaban bloqueadas hasta que no se cerrara la orden con el ingreso de producto terminado. En este paso una vez asignadas las bobinas, la orden cambiaba a estatus en produccion y se imprimia la orden con el producto a producir y una requisicion con los numeros de bobinas que se le entregaba al encargado de MP para dar las bobinas fisicamente.

Aceptacion de CPR

Aparecen todos los datos como ser: Cantidad real de libras utilizadas con su costo. Producto que se va a ingresar a inventntario con su costo. Rendimientos de la materia prima, Real, Nominal y porcentaje de diferencia. Valor de los costos indirectos. Al aceptar da salida a las libras de la materia prima, ingresar el producto terminado y guardar los rendimientos. Igual que el costo de los productos.

Das könnte Ihnen auch gefallen

- INTE 31-04-02-97 (Dispositivos de Seguridad en Máquinas)Dokument6 SeitenINTE 31-04-02-97 (Dispositivos de Seguridad en Máquinas)Maria Isabel OviedoNoch keine Bewertungen

- Simulacion de CostosDokument27 SeitenSimulacion de CostospelletongoNoch keine Bewertungen

- Casos de Uso - IntercineDokument12 SeitenCasos de Uso - IntercineNayely CedeñoNoch keine Bewertungen

- La AdolescenciaDokument9 SeitenLa Adolescenciawjuniorc94% (18)

- Exterogestación, Apego y Porteo ErgonómicoDokument25 SeitenExterogestación, Apego y Porteo ErgonómicoAna Dulce VallejoNoch keine Bewertungen

- NCh1515-1979 Mecánica de Suelos Humedad PDFDokument7 SeitenNCh1515-1979 Mecánica de Suelos Humedad PDFWaleskaNoch keine Bewertungen

- Participacion en Ensayos de Aptitud-Comparaciones InterlaboratoriosDokument1 SeiteParticipacion en Ensayos de Aptitud-Comparaciones InterlaboratoriosYeny Ysaber Coaquira ApazaNoch keine Bewertungen

- Banco de Preguntas - Examen PrincipalDokument15 SeitenBanco de Preguntas - Examen PrincipalDavis Gabriel OlsemNoch keine Bewertungen

- Trabajo Final Alineación de Ejes de Maquinaria Industrial PDFDokument5 SeitenTrabajo Final Alineación de Ejes de Maquinaria Industrial PDFNatem AV MoyaNoch keine Bewertungen

- Guía de Costos - EmprendimientoDokument9 SeitenGuía de Costos - EmprendimientoMelissa Molina100% (1)

- Especificacion Tecnica Indicador 1.4Dokument15 SeitenEspecificacion Tecnica Indicador 1.4José González FigueroaNoch keine Bewertungen

- Ejemplo OoeDokument1 SeiteEjemplo OoeMoisés ReyesNoch keine Bewertungen

- La Calidad en La Epoca ArtesanalDokument8 SeitenLa Calidad en La Epoca ArtesanalANTONIO SANTANANoch keine Bewertungen

- Ecomapa Caucho LunaDokument7 SeitenEcomapa Caucho LunaCarlosEduardoPerdomoPalma0% (1)

- Formato de Registro de EquiposDokument1 SeiteFormato de Registro de EquiposCesar PirelaNoch keine Bewertungen

- Relación RPM y Velocidad en El Túnel de VientoDokument8 SeitenRelación RPM y Velocidad en El Túnel de VientoEsteban Alarcon LemusNoch keine Bewertungen

- Los Tipos de Averías Que Existen y Cuáles Son Los Factores Que Las Pueden Generar Dentro de Una Planta Industrial.Dokument5 SeitenLos Tipos de Averías Que Existen y Cuáles Son Los Factores Que Las Pueden Generar Dentro de Una Planta Industrial.marit2504Noch keine Bewertungen

- Calidad y Desviacion EstandarDokument2 SeitenCalidad y Desviacion EstandarMario Sinue Prudente CarreraNoch keine Bewertungen

- Mapa de Procesos Nivel1Dokument1 SeiteMapa de Procesos Nivel1HUMBERTO GONZALO SANCHEZ YALLICO100% (1)

- Lista de Chequeo Ensamble y DesemsambleDokument2 SeitenLista de Chequeo Ensamble y DesemsambleOLIVERIO BARRERANoch keine Bewertungen

- Formato-Plan-de-Control CabinasDokument1 SeiteFormato-Plan-de-Control Cabinasjonreivan21Noch keine Bewertungen

- Analisis de Complejidad y Criticidad de Los ActivosDokument13 SeitenAnalisis de Complejidad y Criticidad de Los ActivosBrayan MejiaNoch keine Bewertungen

- Pruebas Cargo Asistente LicitacionesDokument3 SeitenPruebas Cargo Asistente LicitacionesAsneiry GuerreroNoch keine Bewertungen

- Ejercicios de Diagramación de Procesos BPMN AplicadosDokument4 SeitenEjercicios de Diagramación de Procesos BPMN AplicadosJuan Miguel Ancajima MinguilloNoch keine Bewertungen

- 1790 Inspección Visual de InyectablesDokument22 Seiten1790 Inspección Visual de InyectablesVerónica Jazmín Miranda VázquezNoch keine Bewertungen

- Unidad Cero EmiDokument3 SeitenUnidad Cero EmiAlejandra_Duar_6696Noch keine Bewertungen

- 02 Formato de ImplementacionDokument5 Seiten02 Formato de ImplementacionAldair VE100% (1)

- Estudio de La Gestión Ambiental en Una CURTIEMBRE-IMPORDokument21 SeitenEstudio de La Gestión Ambiental en Una CURTIEMBRE-IMPORAnonymous uy039WNoch keine Bewertungen

- 01 Ejemplo DOEDokument23 Seiten01 Ejemplo DOETeofilo Donaires FloresNoch keine Bewertungen

- Muestreo - Gamarra - PalmerDokument8 SeitenMuestreo - Gamarra - PalmerOrlandoNoch keine Bewertungen

- Sistema de Producción ContinuaDokument15 SeitenSistema de Producción ContinuaSHAROL ISNEIDY VELASCO BAYONANoch keine Bewertungen

- Excavación de Zanja para TuberíaDokument2 SeitenExcavación de Zanja para TuberíaCorede Centro Aneic PeruNoch keine Bewertungen

- Instructivo BizagiDokument8 SeitenInstructivo BizagiSusan Cocoletzi MNoch keine Bewertungen

- Informe Carta de Control CDokument4 SeitenInforme Carta de Control CaneliscvNoch keine Bewertungen

- SSYMA-D17.01 Caìlculo de Huella de Carbono V03Dokument13 SeitenSSYMA-D17.01 Caìlculo de Huella de Carbono V03MARS BELL DANCENoch keine Bewertungen

- Informe de ViajeDokument12 SeitenInforme de ViajeFranklin LunaNoch keine Bewertungen

- Ejemplo PPT Tesis FinalDokument29 SeitenEjemplo PPT Tesis FinalRobben Naxo Moreno JañaNoch keine Bewertungen

- Éjemplo de Modelo MatematicoDokument5 SeitenÉjemplo de Modelo MatematicoFlor SantibañesNoch keine Bewertungen

- Manual de Operaciones Maquina de CoserDokument16 SeitenManual de Operaciones Maquina de CoserGilberto Efren Rodriguez LomeliNoch keine Bewertungen

- Mapa Sipoc)Dokument1 SeiteMapa Sipoc)Diego Perez RamirezNoch keine Bewertungen

- Amef Notebook y RefrigeradorDokument2 SeitenAmef Notebook y Refrigeradormariocast2014100% (1)

- Diagrama de FlujoDokument11 SeitenDiagrama de FlujoCristian CarvajalNoch keine Bewertungen

- Equipo #3 - FMEA - Gel Antibacterial - Rev. 2Dokument4 SeitenEquipo #3 - FMEA - Gel Antibacterial - Rev. 2Cristian PonceNoch keine Bewertungen

- Alternativas de Operación.Dokument2 SeitenAlternativas de Operación.Paula Andrea GarciaNoch keine Bewertungen

- Control de Calidad ProyectoDokument52 SeitenControl de Calidad ProyectoMariaCarolinaPalaciosLopezNoch keine Bewertungen

- Inspeccion de MPDokument1 SeiteInspeccion de MPAnonymous 9uemg6JNoch keine Bewertungen

- Industria Del CueroDokument6 SeitenIndustria Del CueroMaria Laura SalazarNoch keine Bewertungen

- Análisis de Seguridad en El Trabajo (AST)Dokument2 SeitenAnálisis de Seguridad en El Trabajo (AST)tania rodriguezNoch keine Bewertungen

- Cuestionario 1Dokument29 SeitenCuestionario 1Anonymous bOJLx8jOZnNoch keine Bewertungen

- Planilla Cigueñal - ControlDokument1 SeitePlanilla Cigueñal - ControlRectificaciones PiccoliNoch keine Bewertungen

- Póster Científico - Sofia MaraviDokument1 SeitePóster Científico - Sofia MaraviSofia Maravi ChavezNoch keine Bewertungen

- Diagrama IshikawaDokument5 SeitenDiagrama IshikawaJewelin ZuriqueNoch keine Bewertungen

- Stion Procesos Preguntas Examen Complexivo.Dokument10 SeitenStion Procesos Preguntas Examen Complexivo.Jorge VeraNoch keine Bewertungen

- PRESCRIPCIONES PARA LA EVALUACIÓN DEL SEGUNDO EXAMEN DEPARTAMENTAL DE GESTIÓN DEL MANTENIMIENTO - Sergio Alonso Rosales de La VegaDokument2 SeitenPRESCRIPCIONES PARA LA EVALUACIÓN DEL SEGUNDO EXAMEN DEPARTAMENTAL DE GESTIÓN DEL MANTENIMIENTO - Sergio Alonso Rosales de La VegaDan CruzNoch keine Bewertungen

- Liberacion de PiezasDokument16 SeitenLiberacion de PiezasJosue Manuel Clemente PerdomoNoch keine Bewertungen

- Epme-S7-P7 (Diseño Del Proceso Productivo, Equipo y Suministros)Dokument33 SeitenEpme-S7-P7 (Diseño Del Proceso Productivo, Equipo y Suministros)MARIA LOURDES SILVA GARCIANoch keine Bewertungen

- AC-PL-002-Plan de Inspeccion y Ensayo-QueiroloDokument3 SeitenAC-PL-002-Plan de Inspeccion y Ensayo-Queirolocesar100% (1)

- 07 - Modelos EOP Con FaltantesDokument44 Seiten07 - Modelos EOP Con FaltantesMauro NarvaezNoch keine Bewertungen

- No. de Certificado: Número de Control: Fecha de Calibración: Fecha de Emisión: Lugar de CalibraciónDokument3 SeitenNo. de Certificado: Número de Control: Fecha de Calibración: Fecha de Emisión: Lugar de CalibraciónjairoNoch keine Bewertungen

- 3 Diferencias Entre Los Costos Historicos y Los EstimadosDokument6 Seiten3 Diferencias Entre Los Costos Historicos y Los EstimadosMarti LN AJ100% (1)

- Procedimiento de Los Costos EstimadosDokument6 SeitenProcedimiento de Los Costos EstimadosClara CarreraNoch keine Bewertungen

- Procedimiento para Contabilizar Costos EstandarDokument4 SeitenProcedimiento para Contabilizar Costos EstandarRiccy FigueraNoch keine Bewertungen

- Proyectos de Intervención Educativa ENCUADREDokument9 SeitenProyectos de Intervención Educativa ENCUADREterech711Noch keine Bewertungen

- Participacion EstudiantilDokument9 SeitenParticipacion EstudiantilChristopher Antonio E100% (1)

- Politica ObjDokument6 SeitenPolitica ObjAlan CarrascoNoch keine Bewertungen

- Tutoría en Investigación EducativaDokument49 SeitenTutoría en Investigación EducativaMargarett CoronaNoch keine Bewertungen

- Seleccionados-Concurso de Nombramiento-2020Dokument117 SeitenSeleccionados-Concurso de Nombramiento-2020Alex.VasNoch keine Bewertungen

- Guia de Actividades y Rubrica de Evaluación Etapa 1 - Reconociendo El EntornoDokument6 SeitenGuia de Actividades y Rubrica de Evaluación Etapa 1 - Reconociendo El EntornoLink Acer RendoNoch keine Bewertungen

- Lavadores y EspaciadoresDokument7 SeitenLavadores y EspaciadoresPEDRO RAMIREZNoch keine Bewertungen

- Web, CRM, CSMDokument2 SeitenWeb, CRM, CSMDeiian FəlconNoch keine Bewertungen

- Tecnicas Fases y Herramientas para La Evaluacion Diagnostico y Elaboracion de Informes en Psicologia Clinica.Dokument3 SeitenTecnicas Fases y Herramientas para La Evaluacion Diagnostico y Elaboracion de Informes en Psicologia Clinica.Karina Avila MorenoNoch keine Bewertungen

- Grilla para La Observacion de Clases 2018Dokument4 SeitenGrilla para La Observacion de Clases 2018Adriano Fernando Rivas100% (2)

- ! Brunschwig - en Qué Sentido Es Común El Sensorio ComúnDokument19 Seiten! Brunschwig - en Qué Sentido Es Común El Sensorio ComúncesarNoch keine Bewertungen

- Diapositivas Del Ministerio de La SaludDokument50 SeitenDiapositivas Del Ministerio de La SaludLilianaDelCarmenPintoLealNoch keine Bewertungen

- Come Back To School!: Situación SignificativaDokument9 SeitenCome Back To School!: Situación SignificativaYanella Hualcas PintoNoch keine Bewertungen

- Movimiento de TierraDokument62 SeitenMovimiento de TierraRoderick Xavier CastilloNoch keine Bewertungen

- EnsayoDokument4 SeitenEnsayoGaby ZatanNoch keine Bewertungen

- Metodos y Tecnicas de Investigacion SocialDokument55 SeitenMetodos y Tecnicas de Investigacion SocialTere Navarro CNoch keine Bewertungen

- Probabilidad y Estadistica IINDokument3 SeitenProbabilidad y Estadistica IINVictor Manuel Alvarez HernándezNoch keine Bewertungen

- ESPAÑOL 1 Er Trimestre SextoDokument81 SeitenESPAÑOL 1 Er Trimestre SextoSANDRA FRANCISCA SALAS CHAVEZNoch keine Bewertungen

- Principios de ContéoDokument2 SeitenPrincipios de ContéoDaniela A'vNoch keine Bewertungen

- CMC Explicacic3b3nDokument27 SeitenCMC Explicacic3b3nJOANNoch keine Bewertungen

- Cisneros, Isidro H. - Génesis de La Política Absoluta PDFDokument16 SeitenCisneros, Isidro H. - Génesis de La Política Absoluta PDFRoberto TagashiraNoch keine Bewertungen

- I-Sistema Hidraulico de Equipos Ejc 65 DDokument7 SeitenI-Sistema Hidraulico de Equipos Ejc 65 DCompras Ventas Y Cambios Moq100% (1)

- Los Tres Tiempos Del EdipoDokument5 SeitenLos Tres Tiempos Del EdipoelizurtNoch keine Bewertungen

- Formato de ACTA DE REUNIÓN DEL PROCESO DE ORIENTACIÓN..Dokument2 SeitenFormato de ACTA DE REUNIÓN DEL PROCESO DE ORIENTACIÓN..Héctor Toaquiza VegaNoch keine Bewertungen

- Coe AeroDokument170 SeitenCoe AeroSandra QCNoch keine Bewertungen

- Actividad 1 Planeacion y Control PresupuestalDokument4 SeitenActividad 1 Planeacion y Control PresupuestalCarlos TrujilloNoch keine Bewertungen

- TEXTO PARA EL DEBATE Presentación Del Libro Desmontando La Escuela NeoliberalDokument1 SeiteTEXTO PARA EL DEBATE Presentación Del Libro Desmontando La Escuela NeoliberalJornadasdeEscuelaModernaNoch keine Bewertungen

- Desarrollo Del PensamientoDokument3 SeitenDesarrollo Del PensamientoGonzalo PluaNoch keine Bewertungen