Beruflich Dokumente

Kultur Dokumente

Planta Concentradora Magistral (V)

Hochgeladen von

Samael Seis Seis0%(1)0% fanden dieses Dokument nützlich (1 Abstimmung)

362 Ansichten48 SeitenLa planta concentradora Conococha se encuentra ubicada en el distrito de Chiquian, provincia de Bolognesi, departamento de Ancash. El circuito de chancado consta de una chancadora de quijada, una chancadora cónica y una zaranda vibratoria que producen un tamaño de partícula adecuado para la molienda. El circuito de molienda incluye un molino de barras, un molino de bolas y un clasificador helicoidal que alimentan el circuito de flotación.

Originalbeschreibung:

Originaltitel

9. Planta Concentradora Magistral(v)

Copyright

© © All Rights Reserved

Verfügbare Formate

PPT, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenLa planta concentradora Conococha se encuentra ubicada en el distrito de Chiquian, provincia de Bolognesi, departamento de Ancash. El circuito de chancado consta de una chancadora de quijada, una chancadora cónica y una zaranda vibratoria que producen un tamaño de partícula adecuado para la molienda. El circuito de molienda incluye un molino de barras, un molino de bolas y un clasificador helicoidal que alimentan el circuito de flotación.

Copyright:

© All Rights Reserved

Verfügbare Formate

Als PPT, PDF, TXT herunterladen oder online auf Scribd lesen

0%(1)0% fanden dieses Dokument nützlich (1 Abstimmung)

362 Ansichten48 SeitenPlanta Concentradora Magistral (V)

Hochgeladen von

Samael Seis SeisLa planta concentradora Conococha se encuentra ubicada en el distrito de Chiquian, provincia de Bolognesi, departamento de Ancash. El circuito de chancado consta de una chancadora de quijada, una chancadora cónica y una zaranda vibratoria que producen un tamaño de partícula adecuado para la molienda. El circuito de molienda incluye un molino de barras, un molino de bolas y un clasificador helicoidal que alimentan el circuito de flotación.

Copyright:

© All Rights Reserved

Verfügbare Formate

Als PPT, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 48

MAGISTRAL DE HUARAZ

PLANTA CONCENTRADORA CONOCOCHA

El centro de operaciones de la compaa

Minera S.M.R.L Magistral de Huaraz S.A.C se

encuentra ubicado a 4100 m.s.n.m de

altitud. La planta concentradora conococha

se encuentra ubicada en el distrito de

Chiquian, provincia de Bolognesi, en el

departamento de Ancash.

Existe aproximadamente una distancia de

400 Km. del departamento de Lima.

UBICACIN GEOGRAFICA Y ACCESIBILIDAD

El mineral proviene de dos minas una la

mina TUCO que se encuentra ubicado en el

provincia de bolognesi, distrito de Chiquian

y departamento de Ancash y la otra mina es

la mina AIJA que se encuentra ubicado en la

provincia de Aija el mineral que se procesa

en la planta tiene las siguientes leyes:

Zinc: de 3 a 12%

Plomo: de 0.9 a 3.5%

Cobre: de 0.2 a 1.4%

Plata: de 1 a 5 Onz/Tc.

LEYES DE CABEZA DEL MINERAL

CIRCUITO DE CHANCADO

El mineral que es trado de las minas TUCO y

AIJA es almacenado en lotes de 800TMH en

la cancha de minerales cuya capacidad es de

10,000 TMH.

Mediante el cargador frontal, el mineral

es alimentado a la tolva de gruesos de 400

TM de capacidad, con una parrilla de 8 de

abertura en la parte superior de la tolva.

El mineral es extrado de la tolva de

gruesos mediante un apron feeder

(alimentador de placas); el mineral pasa a

travs de un grizzly estacionario de de

abertura, el Over size es triturado por una

chancadora de quijada de 18 x 24;

el producto de esta chancadora y el

undersize del grizzly estacionario

desembocan en la faja transportadora N 1

de 24x 36mt. La faja transportadora N 1

transporta el mineral hacia una zaranda

vibratoria de 5 x 10 la cual tiene una de

malla 1, el mineral m 1 cae hacia la tolva

de finos (capacidad de 300 TMH ), el

oversize de la zaranda vibratoria 5x 10

cae a la faja N 2, esta traslada el mineral

grueso hacia una chancadora cnica Kueken

18; el producto de esta chancadora

secundaria cae en la faja transportadora N

1 para unirse con el producto de la

chancadora primaria cerrando el ciclo.

ANALISIS GRANULOMETRICO DEL CIRCUITO

DE CHANCADO

0.0

20.0

40.0

60.0

80.0

100.0

120.0

25400 19050 12700 6350 1680

X micrones

F

(

x

)

PRODUCTO CHANCADO PRIMARIO - FAJA No 1A ALIMENTO A LA ZARANDA VIBRATORIA 5X 10- FAJA No1B

OVERSIZE ZARANDA VIBRATORIA 5x 10 -F AJA No2 PRODUCTO DE LA CHANCADORA KUEKEN 18

UNDERSIZE ZARANDA VIBRATORIA 5x 10 - TOLVA DE FINOS

UNDERSIZE ZARANDA VIBRATORIA 5 X 10 - TOLVA DE FINOS

malla abertura(u) P(gr) %P F(x) G(x) log(x) log(F(x))

1" 25400 160 1.85 98.2 1.8 4.40 1.99

3/4" 19050 420 4.85 93.3 6.7 4.28 1.97

1/2" 12700 560 6.47 86.8 13.2 4.10 1.94

1/4" 6350 1120 12.93 73.9 26.1 3.80 1.87

m10 1680 1900 21.94 52.0 48.0 3.23 1.72

-m10 4500 51.96

total : 8660 100.00

Generalmente los rieles que forman parte de

la parrilla de la tolva de gruesos tiende a

romperse o a desoldarse hay que chequear y

mandar a soldar.

Si la granulometra del producto de la

chancadora primaria es gruesa cerrar la

abertura de las muelas de la chancadora de

quijada o cambiar una malla ms fina (3/4)

de la zaranda vibratoria.

CONCLUSIONES

El derrame de aceite de la chancadora

cnica contamina el mineral perjudicando el

proceso de flotacin chequearlos en que

condiciones se encuentra el retan, poncho y

suinche de la chancadora conica KUEKEN

18.

Si el mineral tiene alta humedad > 15% tiene

la propiedad de obstruir el grizzly y la zaranda

vibratoria hay que limpiar constantemente.

Chequear que la lubricacin de la chancadora

cnica sea constante (chequear el flujo de

aceite)

Evitar que cualquier material que no sea

mineral (madera, fierro, polines, pico, lampa)

caiga a la tolva de finos.

En caso de exceso de polvo en la seccin de

chancado regar con agua las paredes para que

as el polvo se impregna en ellas para su

posterior remocin y de esa manera los

operadores no se contaminen con el polvo.

Granulometra gruesa del mineral.

Fuga de aceite de la chancadora cnica.

Mineral con excesiva hmeda en tiempos de

lluvia ( nombre a )

Percances Cotidianos En Donde Uno Tiene Que

Tener Cuidado

Percances Poco Frecuentes

Rotura del pigman de la chancadora primaria

Rotura del eje del volante chancadora primaria.

Rotura del vstago de la chancadora primaria.

Rotura de los dientes del contra eje de la

chancadora secundaria

CIRCUITO DE MOLIENDA

El circuito de molienda esta formado por 1

molino de barras 4x 10; 1 molino de bolas

6 x 6, un clasificador helicoidal COMESA

44 x 22, 1 bomba DENVER SRL 5x 4 y

un hidrociclon D-15.

El mineral es alimentado al molino de barras

4 x 10 a razn de 260 TM / da, mediante

la faja N 3 de dimensiones 15 x 10 m el

rebose del molino de barras 4 x 10 va al

clasificador helicoidal 44x 22, el overflow

del clasificador helicoidal 44x 22 es

alimentado a un hidrociclon D-15 por una

bomba 5x 4, el overflow del hidrociclon D-

15 va hacia la flotacin y el underflow del

hidrociclon D-15 y del clasificador

helicoidal 44x 22 van al molino de bolas

6 x 6y el rebose de este molino alimenta

al clasificador helicoidal al igual que el

molino de barras 5 x 10.

La calidad de la molienda se puede observar

en el relave con la experiencia se puede

notar si el relave esta grueso o fino (esta

grueso cuando presenta partculas grande

sobresalientes y no un tamao homogneo)

si el relave esta grueso entonces la

molienda no est buena.

Para regular el tonelaje de mineral

procesado uno tiene que basarse en los

siguientes criterios

CONCLUSIONES

Granulometra del mineral alimentado al

molino de barras: mayor tamao menor

tonelaje procesado

% de fierro en el mineral mayor % de fierro

menor tonelaje procesado

el % de fierro se puede observar

visualmente por la cantidad de pirita que

presenta el mineral o por los resultados del

da anterior % Fe < 15% baja % Fe > 20%

alta. Cuando la cantidad de fierro es alta la

molienda tiende a ponerse gruesa.

Se carga 4 barras 3 al molino 4 x 10

semanalmente y 50 unid. De bolsas 3 al

molino 6 x 6 diariamente esto vara

segn como este la molienda el tiempo

puede ser menor y el # de barras mayor si

es que la molienda est gruesa.

Se tiene que controlar el tonelaje procesado

y la granulometra de la molienda el tonelaje

mnimo tiene que ser 120 TM x 1 guardia y

la granulometra tiene que ser > 64% -

m200.

Problemas en el circuito de molienda.

Faja No 3 que alimenta al molino de barras

patina la carga no avanza solucin es tirar la

faja con los dos brazos y as la faja hace

contacto con la polea cabeza y por

rozamiento avanza.

Las grampas de la Faja No 3 se rompen cada

2 mes, despus de su cambio en ese caso

se corta la carga al molino de barras 4 x 10

y se descarga por un tiempo de 10 minutos

se para solo el molino de barras 4 x 10 y la

Faja No 3 y se procede a cambiar la grampa.

La Chumacera del molino de barras 5x 4

se revienta y se desgasta esto es en algunos

casos cuando el mineral es grueso y hay un

exceso de agua en el molino

debido al desnivel que tiene el molino de

barras solucin parcial se suministra aceite

en forma permanente por la tapa de la

chumacera.

las barras tienden a deslizarse y a salir del

molino chocando con el cajn de descarga

en esos casos se tiene que bajar la cantidad

de agua o aumentar la carga de mineral

Una forma de reconocer si la cantidad de

agua que este entrando al molino es un

exceso es por el sonido fuerte que se

produce entre las barras como si este

estuviera vaca.

Siempre hay que controlar el flujo de agua

ya que puede bajar su caudal debido a la

disminucin del agua en los pozos.

El punto crtico de la seccin de molienda es

el clasificador helicoidal prcticamente

deFine el tonelaje a procesar. Aqu uno tiene

que cuidar:

el clasificador no se recargu de mineral

la chumacera sumergible no se atranque (la

cadena comienza a vibrar)

si se produce uno de los dos casos, el

calsificador helicoidal se parte en la parte

central del eje.

El Hidrociclon D-15 tiende atorarse cuando

el mineral es grueso o con restos del

impulsor de la bomba 5x 4, en este caso

se desva la carga directamente a la celda

duplex se apaga la bomba5x4.Luego se

procede a desarmar el apex del hidrociclon

D-15 se limpia se arma y se restablece el

circuito original.

Cuando el mineral tiene bastante fierro el

color es verdoso, el clasificador comienza a

saturar la parrilla en donde descarga el

undersize en ese caso hay que bajar el

tonelaje procesado.

El overflow del hidrociclon D-15 va a las

celdas Duplex (02 celdas unitarias)

COMESA 38 x 38, el concentrado de

estas celdas va directamente al filtro de

discos; la cola va a la celda circular 8 x

8 bulk, la cola de esta celda circular 8 x

8 pasa a la celda circular 6 x 6 bulk, de

ambas celdas circulares salen

concentrados que van al filtro de discos,

la cola de la celda circular 6x 6 pasa a

un banco de 4 celdas comesa 32 x 32, el

concentrado de este banco va al filtro de

discos, su cola va a un segundo banco de

4 celdas comesa 38 x 38;

CIRCUITO DE FLOTACIN Pb

el concentrado de este banco regresa al

primer banco de 4 celdas comesa 38 x 38

y su cola va a un tercer banco , el

concentrado de este banco de 4 celdas

comesa 38 x 38 regresa al segundo banco

y la cola va al circuito de zinc .

La flotacin empieza en la celda duplex aqu

tiene que regularse bien el xantato y el

espumante de tal modo que el concentrado

que sale de aqu no tenga mucho fierro ni

zinc el color del concentrado tiene que ser

un plomo claro casi plateado no un plomo

oscuro ( indican la presencia del zinc) ni

tiene que tener fierro color amarillo verdoso

en la celda duplex se tiene que tener

cuidado con el concentrado que se produce

ya que por lo general produce un

concentrado impuro la cual baja la ley del

concentrado final,

CONCLUSIONES

la cola de las celdas duplex van a dos celdas

circulares en serie. Aqu es donde el

concentrado sale ms limpio. La cola de

estas dos celdas circulares va a 3 bancos de

celdas las cuales concentran por desgaste.

sea si uno va avanzando a lo largo de los

bancos se va encontrar menores cantidades

de plomo, habiendo casi nada de plomo en

la ltima celda en estos bancos se tiene que

cuidar que el plomo no se corra al circuito

de zinc.

La formula para obtener concentrado de Pb

> 70% es regulando adecuadamente la

cantidad de xantato y espumante. Por

ejemplo si uno quiera limpiar mas el

concentrado de plomo entonces hay que

bajar la cantidad de xantato y para que no

se corra el plomo y el cobre al circuito de

zinc hay que levantar un poco la dosificacin

del espumante si en caso que la cabeza

tenga cu > 0.5% ( se puede separar ) hay

que tener cuidado con la dosificacin del

NaCN ya que en el afn de deprimir el fierro

uno deprime al cobre.

Si el cobre es menor 0.5% en la cabeza, el

concentrado que se obtiene en el circuito de

plomo va directamente a los filtros en caso

contrario va a los circuitos de cobre. Para su

separacin.

Si el mineral tiene mas de 0.5% Cu el

concentrado bulk del circuito de plomo va a

la celda circular 6 x 6 la colada de esta

celda circular va al filtro de discos de plomo

y el concentrado va a un banco de 6 celdas

denver 32 x 32 para su limpieza. Cada

celda es una limpieza, el concentrado de la

primera celda pasa a la segunda celda, el de

la segunda a la tercera, el de la tercera a la

cuarta, el de la cuarta a la quinta, el de la

quinta a la sexta y el concentrado de esta

celda es el concentrado de cobre final, que

va a descargar a la cocha de cobre.

CIRCUITO DE COBRE

Es el circuito en donde uno tiene que prestar

mayor atencin para obtener buenos

resultados, el nico reactivo que ingresa a

este circuito es el bicromato de sodio el

resto operaciones mecnicos levantamiento

de compuerta, cierre de chupones. Aqu se

tiene que cuidar uno que el plomo no se

levante y si fuese el caso se tiene que

retenerlo hasta que se limpie el

concentrado, el cobre no se debe correr al

concentrado de plomo.

CONCLUSIONES

Aparte del bicromato el agua y el espumante

(proveniente del circuito de plomo) son

claves para un buen control de la calidad del

concentrado un exceso de agua o

espumante har que las celdas voten una

mayor cantidad de carga las cuales se

empezarn a ensuciar, la flotacin tiene que

ser a una velocidad tal que el concentrado

final salga limpio esto se tiene que regular

de celda a celda hasta encontrar su punto

ptimo.

La cola del circuito de plomo es la cabeza

del circuito de zinc.

Se inicia la flotacin con la celda celda

circular 8 x 8 Zinc, la cola de esta celda

circular1 8 x 8 pasa a la celda circular2 8

x 8 bulk, de ambas celdas circulares salen

concentrados que van al filtro de discos, la

cola de la celda circular2 8x 8 pasa a un

banco de 4 celdas comesa 38 x 38,

CIRCUITO DE ZINC

CIRCUITO DE ZINC

el concentrado de este banco va al filtro de

discos, su cola va a un segundo banco de 4

celdas comesa 38 x 38; el concentrado de

este banco regresa al primer banco de 4

celdas comesa 38 x 38 y su cola va a un

tercer banco , el concentrado de este banco

de 4 celdas comesa 38 x 38 regresa al

segundo banco y la cola es el relave final.

La tubera de cal tiende a atorarse. No se

debe prepara la lechada de cal muy espesa.

Si presenta fierro en las celdas la

dosificacin de xantato se comparte con

celda circulares y celdas denver.

Chequear siempre el ph = 12 aumenta cal si

es menor la diferencia del ph hace que el

fierro se levante en el concentrado.

El exceso de cal hace que solo el zinc fino

flote y el zinc grueso se vaya a la cola del

circuito (relave).

CONCLUSIONES

Dosificacin

Ley cabeza

De mineral (%Zinc)

Z-11

(cm

3

/mint)

CuSO

4

(cm

3

/mint)

12 70 1620

10 60 1450

8 50 1310

6 35 1120

4 30 1020

La dosificacin y leyes de cabeza para sacar

concentrado > 53 son las siguientes:

La ley de cabeza en el transcurso de la

guardia vara, bien sube o baja, si sube el

zinc puede irse al relave; entonces tiene que

incrementarse la dosificacin del Z-11, si

baja la ley de zinc el Fierro puede

levantarse; para eso tiene que bajarse la

dosificacin de Z 11 para no contaminar

el concentrado.

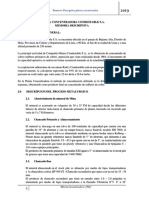

BALANCE METALURGICO

LEYES CONTENIDO % DISTRIBUCION

TMSD %PESOS Pb ( % ) Zn ( % ) Cu ( %) Pb ( TM ) Zn ( TM ) Cu ( TM ) ZN % Pb % Cu %

CABEZA 262.00 100.00 1.67 7.46 0.76 4.38 19.54 1.99 100.00 100.0 100.0

CONCENTRADO DE Zn 32.55 12.40 1.21 54.31 1.69 0.39 17.68 0.50 90.50 8.90 27.60

CONCENTRADO DE Pb 4.99 1.90 69.52 7.66 1.70 3.47 0.38 0.08 1.90 79.20 4.00

CONCENTRADO DE

Cu 3.97 1.50 9.55 7.85 28.63 0.38 0.31 1.06 1.60 8.60 53.30

RELAVE 220.40 84.10 0.06 0.53 0.10 0.14 1.17 0.30 6.00 3.30 15.10

GRACIAS

Das könnte Ihnen auch gefallen

- Planta Concentradora Magistral (V)Dokument48 SeitenPlanta Concentradora Magistral (V)Ruben QuispeNoch keine Bewertungen

- Planta Huaron - Memoria Descriptiva (VII)Dokument14 SeitenPlanta Huaron - Memoria Descriptiva (VII)Royni Ramirez CcantoNoch keine Bewertungen

- Esta Area Tiene Como Función Principal Reducir El Mineral para Luego Clasificarlo Aun Tamaño de Particula Optimo para Flotacion y RemoliendaDokument5 SeitenEsta Area Tiene Como Función Principal Reducir El Mineral para Luego Clasificarlo Aun Tamaño de Particula Optimo para Flotacion y RemoliendaErlang SullasiNoch keine Bewertungen

- Planta de Beneficio San Jerónimo A 1000 TMDDokument4 SeitenPlanta de Beneficio San Jerónimo A 1000 TMDRolando Ruiz LlallireNoch keine Bewertungen

- Instalaciones electromecánicas ampliación planta concentración 800TPDDokument29 SeitenInstalaciones electromecánicas ampliación planta concentración 800TPD4943900Noch keine Bewertungen

- Memoria Descriptiva de La Planta de Tratamiento La PorfiaDokument18 SeitenMemoria Descriptiva de La Planta de Tratamiento La Porfiaguillermo cuba arteagaNoch keine Bewertungen

- Miniplanta de Cianuracion Santa FilomenaDokument18 SeitenMiniplanta de Cianuracion Santa FilomenaFlores Valdivia NenaxinaiNoch keine Bewertungen

- Memoria Descriptiva de La Planta-Marzo 2011Dokument9 SeitenMemoria Descriptiva de La Planta-Marzo 2011Amy Sears100% (2)

- Memoria I Descriptiva Planta ConcentradoraDokument25 SeitenMemoria I Descriptiva Planta ConcentradoraLuis Mijael Chambi100% (1)

- Informe 001 de La Planta AurelsaDokument19 SeitenInforme 001 de La Planta AurelsaMilagros Allcca NoaNoch keine Bewertungen

- Operaciones Planta Concentradora AndaychaguaDokument7 SeitenOperaciones Planta Concentradora Andaychaguapaul vsg saenz cordovaNoch keine Bewertungen

- Proceso Planta BeneficioDokument4 SeitenProceso Planta BeneficioeliNoch keine Bewertungen

- Descripcion Planta Concentradora HUARONDokument17 SeitenDescripcion Planta Concentradora HUARONAngel VelasquezNoch keine Bewertungen

- Descripcion Planta Concentradora HUARONDokument17 SeitenDescripcion Planta Concentradora HUARONBrayan Bazan CuevaNoch keine Bewertungen

- Compañía Minera Huaron SDokument13 SeitenCompañía Minera Huaron Skevin rojasNoch keine Bewertungen

- INFORME FlotacionDokument10 SeitenINFORME Flotacionscarlett María MirandaNoch keine Bewertungen

- Planta Malin S.A.CDokument3 SeitenPlanta Malin S.A.CDiego CastilloNoch keine Bewertungen

- Planta ConcentradoraDokument24 SeitenPlanta ConcentradoraJhosep Anthony Roca CaceresNoch keine Bewertungen

- Circuito de chancado planta concentradora VictoriaDokument8 SeitenCircuito de chancado planta concentradora VictoriaJIMY HUAYTA RIVERANoch keine Bewertungen

- Planta ConcentradoraDokument13 SeitenPlanta ConcentradoraSergio Wolf0% (1)

- 6.3.1. Descripcin General Del ProcesoDokument13 Seiten6.3.1. Descripcin General Del ProcesoErik Antonny SCNoch keine Bewertungen

- Planta Concentradora de CuajoneDokument4 SeitenPlanta Concentradora de CuajoneMily RFNoch keine Bewertungen

- Practica 1 - Flowsheet - ConminuciónDokument22 SeitenPractica 1 - Flowsheet - ConminuciónnielsNoch keine Bewertungen

- 01 - Memoria Descriptiva Planta 2014Dokument4 Seiten01 - Memoria Descriptiva Planta 2014Aldo PabloNoch keine Bewertungen

- TRITURACION Y TAMIZADO DE MINERALES - Trabajo ColaborativoDokument32 SeitenTRITURACION Y TAMIZADO DE MINERALES - Trabajo ColaborativoJOAN RODOLFO PURIS CONDORNoch keine Bewertungen

- Proceso de Produccion de Concentrado Cobre Minera AntapacayDokument13 SeitenProceso de Produccion de Concentrado Cobre Minera AntapacayjpintomwhNoch keine Bewertungen

- Planta de Beneficio de Minerales - CdePDokument17 SeitenPlanta de Beneficio de Minerales - CdePRubén PalominoNoch keine Bewertungen

- Molino de bolas y barras: conceptos básicos de moliendaDokument144 SeitenMolino de bolas y barras: conceptos básicos de moliendaNicolas Galleguillos100% (2)

- Concentradora Yauliyacu: procesamiento de 3,650 TMS/día con recuperaciones de Zn 5-88Dokument20 SeitenConcentradora Yauliyacu: procesamiento de 3,650 TMS/día con recuperaciones de Zn 5-88Enzo Andre HuidobroNoch keine Bewertungen

- Descripcion Planta ConcentradoraDokument7 SeitenDescripcion Planta Concentradoramax75% (4)

- Memoria Descriptiva Arc Flow Sheet 2017 - 200 TMSDDokument5 SeitenMemoria Descriptiva Arc Flow Sheet 2017 - 200 TMSDFlavioCesarChirmeSisaNoch keine Bewertungen

- Planta Concentradora de CuajoneDokument4 SeitenPlanta Concentradora de CuajoneChristian Ponce100% (2)

- Procesamiento de minerales: Chancado y moliendaDokument10 SeitenProcesamiento de minerales: Chancado y moliendaalex americoNoch keine Bewertungen

- Automatización en plantas de beneficio mineraDokument12 SeitenAutomatización en plantas de beneficio mineraNardy RománNoch keine Bewertungen

- Proceso de chancado en minería: descripción del circuito de chancado primario, secundario y terciarioDokument18 SeitenProceso de chancado en minería: descripción del circuito de chancado primario, secundario y terciarioMilagrosAnchapuriNoch keine Bewertungen

- Manual de Operaciones Circuito de ChancadoDokument22 SeitenManual de Operaciones Circuito de ChancadoSamael Seis SeisNoch keine Bewertungen

- Procesamiento de La BaritinaDokument8 SeitenProcesamiento de La BaritinaJhosvell Leonel López vidalNoch keine Bewertungen

- Molienda de Bolas Preparando 0Dokument113 SeitenMolienda de Bolas Preparando 0Crissangels ApazaNoch keine Bewertungen

- Minera Caudalosa S.A. Exposicion-Ing. BarjaDokument41 SeitenMinera Caudalosa S.A. Exposicion-Ing. Barjatomyli100% (2)

- Trituracion de MineralesDokument74 SeitenTrituracion de MineralesBLANCA DANERY ARIAS LASTEROSNoch keine Bewertungen

- Planta Concentradora SantanderDokument5 SeitenPlanta Concentradora SantanderAnthony AlvarezNoch keine Bewertungen

- Tratamiento de MineralesDokument98 SeitenTratamiento de MineralesRafaelNoch keine Bewertungen

- Descripcion General Proceso Planta Salado 2015Dokument11 SeitenDescripcion General Proceso Planta Salado 2015Rodrigo Cortés ElizaldeNoch keine Bewertungen

- Chancado: etapas procesos fundamentales planta beneficioDokument23 SeitenChancado: etapas procesos fundamentales planta beneficiovizion2k4Noch keine Bewertungen

- Compañia Minera HuascoDokument13 SeitenCompañia Minera Huascoenoch_elc124Noch keine Bewertungen

- 1 Minado, Transorte y Molienda Shery y XiomiDokument10 Seiten1 Minado, Transorte y Molienda Shery y XiomiGabriel Rodríguez SuttaNoch keine Bewertungen

- UDTBHDokument5 SeitenUDTBHGisFernandezNoch keine Bewertungen

- Molino de BolasDokument22 SeitenMolino de Bolasikep1347100% (2)

- Memoria descriptiva planta concentradora cobreDokument4 SeitenMemoria descriptiva planta concentradora cobreHéctor HerediaNoch keine Bewertungen

- Resumen de Plantas ConcentradorasDokument3 SeitenResumen de Plantas ConcentradorasJavierrrNoch keine Bewertungen

- ORCOPAMPADokument31 SeitenORCOPAMPAAnonymous s6eptDnWVNoch keine Bewertungen

- Tratamiento de MineralesDokument112 SeitenTratamiento de MineralesRafaelNoch keine Bewertungen

- MINA CERRO VERDE: PROCESOS DE EXTRACCIÓN DE COBREDokument35 SeitenMINA CERRO VERDE: PROCESOS DE EXTRACCIÓN DE COBRERenato ZegarraNoch keine Bewertungen

- PLANTA CONCENTRADORA RauraDokument2 SeitenPLANTA CONCENTRADORA RauraRonald PalominoNoch keine Bewertungen

- Diseño de Planta Concentradora, Chancadora, MolinoDokument29 SeitenDiseño de Planta Concentradora, Chancadora, MolinoTonny YM100% (2)

- Minera Las Bambas: Generalidades y procesos de molienda y concentraciónDokument19 SeitenMinera Las Bambas: Generalidades y procesos de molienda y concentraciónHanz Jesus LEON BAZANNoch keine Bewertungen

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraVon EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraNoch keine Bewertungen

- Fabricación de tapones aglomerados. MAMA0109Von EverandFabricación de tapones aglomerados. MAMA0109Noch keine Bewertungen

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108Von EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Noch keine Bewertungen

- Lavado y colmatado de tapones de corcho. MAMA0109Von EverandLavado y colmatado de tapones de corcho. MAMA0109Noch keine Bewertungen

- 2 Parte - ResumenDokument40 Seiten2 Parte - ResumenSamael Seis SeisNoch keine Bewertungen

- 1parcial Mega ResumenDokument15 Seiten1parcial Mega ResumenSamael Seis Seis0% (1)

- Cotizacion Comedor Omegas 2Dokument1 SeiteCotizacion Comedor Omegas 2Samael Seis SeisNoch keine Bewertungen

- Combustibles MetalúrgicosDokument41 SeitenCombustibles MetalúrgicosSamael Seis Seis50% (2)

- FalconiDokument3 SeitenFalconiSamael Seis SeisNoch keine Bewertungen

- Bombas CentrifugasDokument69 SeitenBombas CentrifugasGarcia Asmad Jhonn100% (2)

- Alto HornoDokument2 SeitenAlto HornoSamael Seis SeisNoch keine Bewertungen

- Soldadura Por Arco ConDokument21 SeitenSoldadura Por Arco ConSamael Seis SeisNoch keine Bewertungen

- Universidad Nacional Mayor de San MarcosDokument32 SeitenUniversidad Nacional Mayor de San MarcosSamael Seis SeisNoch keine Bewertungen

- Xstrata Technology PRESENTACIÓN - TWP 26-June-2012 - SpanishDokument79 SeitenXstrata Technology PRESENTACIÓN - TWP 26-June-2012 - SpanishSamael Seis SeisNoch keine Bewertungen

- Capitulo 7 Sistema Pozo A TierraDokument37 SeitenCapitulo 7 Sistema Pozo A TierraSamael Seis Seis100% (2)

- Mf-4-Aleaciones Binarias Peritecticas (Nxpowerlite)Dokument18 SeitenMf-4-Aleaciones Binarias Peritecticas (Nxpowerlite)Samael Seis SeisNoch keine Bewertungen

- Optimizacion de Flotacion PB Zinc Minera Mallay BuenaventuraDokument16 SeitenOptimizacion de Flotacion PB Zinc Minera Mallay BuenaventurachaloaqpNoch keine Bewertungen

- Conc. Knelson (III)Dokument23 SeitenConc. Knelson (III)Samael Seis SeisNoch keine Bewertungen

- Diseñ0 Procesos - I.1Dokument169 SeitenDiseñ0 Procesos - I.1Samael Seis SeisNoch keine Bewertungen

- Capitulo 04Dokument96 SeitenCapitulo 04Jorge SalasNoch keine Bewertungen

- 5.optimización Chancado - Perubar (I)Dokument28 Seiten5.optimización Chancado - Perubar (I)Samael Seis SeisNoch keine Bewertungen

- Trabajo de AdsorcionDokument11 SeitenTrabajo de AdsorcionSamael Seis Seis100% (1)

- 5.optimización Chancado - Perubar (I)Dokument28 Seiten5.optimización Chancado - Perubar (I)Samael Seis SeisNoch keine Bewertungen

- Manual de Operaciones Circuito de ChancadoDokument22 SeitenManual de Operaciones Circuito de ChancadoSamael Seis SeisNoch keine Bewertungen

- Ley Orgánica de Gobiernos RegionalesDokument17 SeitenLey Orgánica de Gobiernos RegionalesSamael Seis SeisNoch keine Bewertungen

- Minado Superficial - Trabajo CompletoDokument71 SeitenMinado Superficial - Trabajo CompletoSamael Seis SeisNoch keine Bewertungen

- TeoremapiDokument6 SeitenTeoremapiFab GómezNoch keine Bewertungen

- WWW - Estadistica.mat - Uson.mx Material ElmuestreoDokument5 SeitenWWW - Estadistica.mat - Uson.mx Material ElmuestreoAntonio Ortega LoezaNoch keine Bewertungen

- Scoby Doo Papa PDFDokument23 SeitenScoby Doo Papa PDFFreddy CabelloNoch keine Bewertungen

- 07 (Arch.) Orsini Benozzi Porcedda Sartori LibreDokument36 Seiten07 (Arch.) Orsini Benozzi Porcedda Sartori LibreKarla PmNoch keine Bewertungen

- Perfil Profesional Del Conferencista Juan FactorDokument9 SeitenPerfil Profesional Del Conferencista Juan FactorJuan Factor Conferencista MotivacionalNoch keine Bewertungen

- Directorio de ONG Perú 2012Dokument1.103 SeitenDirectorio de ONG Perú 2012Proética100% (1)

- Canal QuillicshaDokument4 SeitenCanal QuillicshaAnibal Segura GamboaNoch keine Bewertungen

- Memoria Institucional CARE Perú 2007-2008Dokument180 SeitenMemoria Institucional CARE Perú 2007-2008careperuNoch keine Bewertungen

- Estudio Sociodemogáfico Provincia de CasmaDokument38 SeitenEstudio Sociodemogáfico Provincia de CasmaAKMV17Noch keine Bewertungen

- Memoria Descriptiva de Un ProyectoDokument18 SeitenMemoria Descriptiva de Un ProyectomiguelNoch keine Bewertungen

- Plan de usos y riesgos ChimboteDokument157 SeitenPlan de usos y riesgos ChimboteGerardo RegaladoNoch keine Bewertungen

- Reporte de Prueba Onem 2019 - 26!07!2019Dokument157 SeitenReporte de Prueba Onem 2019 - 26!07!2019oxd15Noch keine Bewertungen

- Memoria de Pistas y VeredasDokument57 SeitenMemoria de Pistas y Veredasleartobe10% (1)

- Ancash Plan de Desarrollo Regional Concertado PDFDokument84 SeitenAncash Plan de Desarrollo Regional Concertado PDFGabriel Rodriguez MinayaNoch keine Bewertungen

- Museos PeruanosDokument178 SeitenMuseos PeruanosYebersonNoch keine Bewertungen

- Distrito de PativilcaDokument3 SeitenDistrito de PativilcaChined AlfaroNoch keine Bewertungen

- Formato Sistema de Riego QuechcapDokument129 SeitenFormato Sistema de Riego Quechcapbaldocr7Noch keine Bewertungen

- Exp. 2014-74 - Caso GALINDO CARRION - Escrito de Cesación de Prisión PreventivaDokument13 SeitenExp. 2014-74 - Caso GALINDO CARRION - Escrito de Cesación de Prisión PreventivaLuisLuis88% (17)

- Directorio EpsDokument15 SeitenDirectorio EpsViko TreceNoch keine Bewertungen

- Perfil Puente Bailey Municipalidad HuaylasDokument216 SeitenPerfil Puente Bailey Municipalidad HuaylasJavier Montesinos Chavez88% (8)

- Mejora servicios salud Hospital PomabambaDokument53 SeitenMejora servicios salud Hospital PomabambaNsan Wilfredo Neyra CisnerosNoch keine Bewertungen

- Expediente - Rehabilitacion y Mejoramiento, Carretera PDFDokument17 SeitenExpediente - Rehabilitacion y Mejoramiento, Carretera PDFCesar SosaNoch keine Bewertungen

- Parque Industrial del Santa: impulsando el crecimiento económico con valor agregado en AncashDokument137 SeitenParque Industrial del Santa: impulsando el crecimiento económico con valor agregado en AncashAPEMPISANoch keine Bewertungen

- Encuentra No SDokument5 SeitenEncuentra No SNilda Moreno SuarezNoch keine Bewertungen

- Metodologia Cap AdultosDokument62 SeitenMetodologia Cap Adultosjvargasm100% (1)

- 6° MatematicaDokument9 Seiten6° MatematicaCésar Emilio Florián Pérez100% (1)

- Perfil Construcción AulasDokument66 SeitenPerfil Construcción AulasVenturo Cordero VillacortaNoch keine Bewertungen

- Padron de Estudiantes 2019-I AndreDokument63 SeitenPadron de Estudiantes 2019-I AndreFlor Lila Nuñez RojasNoch keine Bewertungen

- Informe de Pruebas MetalúrgicasDokument15 SeitenInforme de Pruebas MetalúrgicasCedrick Reyes100% (1)

- Biografía Rufino Solano LeónDokument4 SeitenBiografía Rufino Solano LeónRolando Camacho Talledo100% (1)

- Memoria Descriptiva Defrib SihuasDokument33 SeitenMemoria Descriptiva Defrib SihuasCARLOS LIMANoch keine Bewertungen

- TDR Transitabilidad Vehicular y Peatonal de JR MUERGADODokument7 SeitenTDR Transitabilidad Vehicular y Peatonal de JR MUERGADORafael Gonzales CaururoNoch keine Bewertungen