Beruflich Dokumente

Kultur Dokumente

Examen Eddy Rivera Ensayos Destructivos 8-b

Hochgeladen von

Eddy de Arcos0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

15 Ansichten14 SeitenCopyright

© © All Rights Reserved

Verfügbare Formate

PPTX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

© All Rights Reserved

Verfügbare Formate

Als PPTX, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

15 Ansichten14 SeitenExamen Eddy Rivera Ensayos Destructivos 8-b

Hochgeladen von

Eddy de ArcosCopyright:

© All Rights Reserved

Verfügbare Formate

Als PPTX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 14

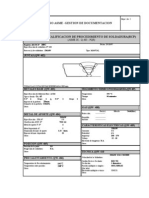

UNIVERSIDAD TECNOLGICA DE CAMPECHE

NOMBRE DEL MAESTRO

ING. RUBN CETINA ABREU

NOMBRE DEL ALUMNO

EDDY RIVERA MENDEZ

CARRERA

ING. EN MANTENIMIENTO INDUSTRIAL

MATERIA

ENSAYOS DESTRUCTIVOS

TEMA

CUESTIONARIO

GRADO:

8

GRUPO

B

CD DEL CARMEN CAMPECHE A 30 DE ENERO 2014

1.- Mencione la clasificacin de los materiales y describa cada uno de ellos

METLICOS

FERROSOS

Acero

Acero es una aleacin de hierro-carbono forjable, con porcentajes de carbono variables entre 0,008 y 2,14%. Se distinguen de las

fundiciones, tambin aleaciones de hierro y carbono, en que stas tienen una proporcin de carbono que puede variar entre 0,5% y

2,0%, aunque la mayora de las fundiciones comerciales no superan el 1,8% de carbono. A partir del 2 % de carbono la aleacin se

denomina arrabio o fundicin. La densidad promedio del acero es 7850 kg/m3.

Hierro

Elemento qumico, smbolo Fe, nmero atmico 26 y peso atmico 55.847. El hierro es el cuarto elemento ms abundante en la

corteza terrestre (5%). Es un metal maleable, tenaz, de color gres plateado y magntico. Los cuatro istopos estables, que se

encuentran en la naturaleza, tienen las masas 54, 56, 57 y 58. Los dos minerales principales son la hematita, Fe

2

O

3

, y la limonita,

Fe

2

O

3

.3H

2

O. Las piritas, FeS

2

, y la cromita, Fe(CrO

2

)

2

, se explotan como minerales de azufre y de cromo, respectivamente

NO FERROSOS

Zinc

Es conocido desde la ms remota antigedad, pero no se consigui aislarlo de otros elementos, por lo que no se obtuvo en estado

puro hasta el siglo XVII. Los minerales ms empleados en la extraccin del cinc son la blenda.

Clasificacin de los materiales

Metlicos No

metlicos

Ferrosos Cermicos

Aceros Polmeros

Hierros Compuesto

s

No ferrosos

Aluminio

Cobre

Nquel

Zinc

Titanio

NO METLICOS

Cermicos

Una definicin amplia de materiales cermicos dira que son slidos inorgnicos no metlicos producidos mediante tratamiento

trmico. Comparados con los metales y plsticos son duros, no combustibles y no oxidables. Pueden utilizarse en ambientes

con temperatura alta, corrosivos y tribolgicos.

Polmeros

Los polmeros se definen como macromolculas compuestas por una o varias unidades qumicas (monmeros) que se

repiten a lo largo de toda una cadena.

Un polmero es como si unisemos con un hilo muchas monedas perforadas por el centro, al final obtenemos una cadena de

monedas, en donde las monedas seran los monmeros y la cadena con las monedas sera el polmero.

Compuestos

Los materiales compuestos son aquellos que estn formados por combinaciones de metales, cermicos y polmeros. Las

propiedades que se obtienen de estas combinaciones son superiores a la de los materiales que los forman por separado, lo

que hace que su utilizacin cada vez sea ms imponente sobre todo en aquellas piezas en las que se necesitan propiedades

combinadas, en la que un material (polmero, metal o cermico) por s solo no nos puede brindar.

Titanio:

-Densidad: 4,45 kg/dm3

-Punto de fusin: 1800 C.

-Resistividad: 0,8 Wmm2/m.

-Resistencia a la traccin: 100Kg/mm2

-Alargamiento: 5%

Aluminio (Al):

Caractersticas. Se obtiene de la bauxita, su densidad es de 2,7 kg/dm, su punto de fusin es de 660 C, es muy ligero e

inoxidable, es buen conductor de electricidad y del calor. Aleaciones y aplicaciones: Al +Mg: se emplea en la aeronutica y

automocin.

Cobre

Los minerales de cobre ms utilizados en la actualidad se encuentran en forma de cobre nativo, sulfuros (calcopirita y

calcosina) y xidos (malaquita y cuprita).

2.- Mencione las propiedades fsicas de los metales y describa el concepto de cada uno de ello.

Las propiedades fsicas dependen del tipo de aleacin y las ms importantes son:

Peso especfico

Calor especfico

Dilatacin trmica

Temperatura de fusin y solidificacin

Conductividad trmica y elctrica

Resistencia al ataque qumico

Peso especfico.

El peso especfico puede ser absoluto o relativo: el primero es el peso de la unidad de volumen de un cuerpo homogneo. El peso

especfico relativo es la relacin entre el peso de un cuerpo y el peso de igual volumen de una sustancia tomada como referencia;

para los slidos y lquidos se toma como referencia el agua destilada a 4C.

Calor especfico.

Es la cantidad de calor necesaria para elevar en 1C la temperatura de 1 kg de determinada sustancia. El calor especfico vara

con la temperatura. En la prctica se considera el calor especfico medio en un intervalo de temperaturas.

Punto de fusin.

Es la temperatura a la cual un material pasa del estado slido al lquido, transformacin que se produce con absorcin de calor.

El punto de solidificacin es la temperatura a la cual un lquido pasa al estado slido, durante la transformacin hay cesin de

calor. Casi siempre coinciden los puntos de fusin y de solidificacin.

Calor latente de fusin.

Es el calor necesario para vencer las fuerzas moleculares del material ( a la temperatura de fusin) y transformarlo de slido en

lquido.

Resistencia a la corrosin.

La corrosin de los metales puede originarse por:

Reacciones qumicas con los agentes corrosivos

Reacciones electroqumicas producidas por corrientes electrolticas generadas en elementos galvnicos formados en la superficie

con distinto potencial. Las corrientes electrolticas se producen con desplazamiento de iones metlicos

La corrosin electroltica puede producirse por:

Heterogeneidad de la estructura cristalina

Tensiones internas producidas por deformacin en fro o tratamientos trmicos mal efectuados.

Diferencia en la ventilacin externa.

3.- Mencione las propiedades mecnicas y describa el concepto de cada uno de ellos

Son aquellas que expresan el comportamiento de los metales frente a esfuerzos o cargas que tienden a alterar su

forma.

Resistencia:

Capacidad de soportar una carga externa si el metal debe soportarla sin romperse se denomina carga de rotura y

puede producirse por traccin, por compresin, por torsin o por cizallamiento, habr una resistencia a la rotura

(kg/mm) para cada uno de estos esfuerzos.

Dureza:

Propiedad que expresa el grado de deformacin permanente que sufre un metal bajo la accin directa de una carga

determinada. Los ensayos ms importantes para designar la dureza de los metales, son los de penetracin, en que se

aplica un penetrador (de bola, cono o diamante) sobre la superficie del metal, con una presin y un tiempo

determinados, a fin de dejar una huella que depende de de la dureza del metal, los mtodos ms utilizados son los de

Brinell, Rockwell y Vickers.

Elasticidad:

Capacidad de un material elstico para recobrar su forma al cesar la carga que lo ha deformado. Se llama lmite

elstico a la carga mxima que puede soportar un metal sin sufrir una deformacin permanente. Su determinacin

tiene gran importancia en el diseo de toda clase de elementos mecnicos, ya que se debe tener en cuenta que las

piezas deben trabajar siempre por debajo del lmite elstico, se expresa en Kg/mm.

Plasticidad:

Capacidad de deformacin permanente de un metal sin que llegue a romperse.

Tenacidad:

Resistencia a la rotura por esfuerzos de impacto que deforman el metal. La tenacidad requiere la existencia de

resistencia y plasticidad.

Fragilidad:

Propiedad que expresa falta de plasticidad, y por tanto, de tenacidad. Los materiales frgiles se rompen en el lmite

elstico, es decir su rotura se produce espontneamente al rebasar la carga correspondiente al lmite elstico.

Resiliencia:

Resistencia de un metal a su rotura por choque, se determina en el ensayo Charpy.

Fluencia:

Propiedad de algunos metales de deformarse lenta y espontneamente bajo la accin de su propio peso o de cargas

muy pequeas. Esta deformacin lenta, se denomina tambin creep.

Fatiga:

Si se somete una pieza a la accin de cargas peridicas (alternativas o intermitentes), se puede llegar a producir su

rotura con cargas menores a las que produciran deformaciones.

Ductilidad

La ductilidad es una propiedad que presentan algunos materiales, como las aleaciones metlicas o materiales

asflticos, los cuales bajo la accin de una fuerza, pueden deformarse sosteniblemente sin romperse, permitiendo

obtener alambres o hilos de dicho material. A los materiales que presentan esta propiedad se les denomina dctiles.

Los materiales no dctiles se clasifican de frgiles.

Maleabilidad

La maleabilidad es la propiedad de la materia, que junto a la ductilidad presentan los cuerpos al ser elaborados por

deformacin. Se diferencia de aquella en que mientras la ductilidad se refiere a la obtencin de hilos, la maleabilidad

permite la obtencin de delgadas lminas de material sin que ste se rompa. Es una cualidad que se encuentra

opuesta a la ductilidad puesto que en la mayora de los casos no se encuentran ambas cualidades en un mismo

material.

Maquinabilidad

La maquinabilidad es una propiedad de los materiales que permite comparar la facilidad con que pueden ser

mecanizados por arranque de virutas.

Colabilidad

Es la capacidad de un metal fundido para producir piezas fundidas completas a partir de un molde.

4.- Suponiendo que usted como ingeniero se encuentra en una industria, en

la cual la electricidad esttica es un factor de riesgo alto que pudiera

provocar accidentes, y es necesario proponer un ducto en el cual fluye un

gas a una presin considerable con una temperatura de 24 grados Celsius,

Qu tipo de material propondra y por qu ?

Seria tubera de acero al carbn con la especificacin que sea necesaria ejemplo:

tubera de 914.4 mm (36) x (1.625) esp. De pared, api 5 l gr b/iso 3183-3 l245,

con costura a.c. alta resistencia para servicio amargo. Con un sistema de tierra

fsica para conducir la descarga de energa electro esttica a la estructura.

5.- Que datos tcnicos debemos encontrar al menos en una tubera

metlica? y muestre un ejemplo de ello (poner una foto con los datos

tcnicos).

Numero de colada, norma de referencia, dimetro en milmetros y pulgadas, fecha

y lugar de fabricacin y espesor de pared.

6.- En una tubera metlica los accesorios son unidos mediante soldaduras o

esprragos, mencione los componentes y muestre una figura de cada uno de

ellos.

Soldadura terminada de

un spool de 36 y codo

de 90

Carrete bridado de 8

600#

Medidor de flujo tipo ultrasonico con bridas para

interconexion de 8 600 de ac inox. 316

7.- Describa los principales defectos por soldadura y muestre un ejemplo de cada uno de ellos.

Al depositar un cordn de soldadura sobre la cara superior de una plancha, relativamente delgada y perfectamente plana,

la cual no ha sido fijada, sta se doblar hacia arriba en direccin al cordn a medida que este se enfra.

CONTRACCIN TRANSVERSAL

Si dos planchas se sueldan a tope, y las mismas, no han sido sujetas correctamente, stas, se curvarn aproximndose entre s

en sentido transversal, debido al enfriamiento del cordn de soldadura.

Las contracciones son perjudiciales en la soldadura, ya que al no poderse eliminar totalmente, producen tensiones y

grietas internas en las piezas. Para neutralizar estos efectos se tomarn las siguientes medidas:

a) Se fija la pieza por medio de prensas o refuerzos

b) Se distribuye en forma equilibrada el calor en la pieza

c) Se procede al pre y post calentamiento

d) Se compensan los efectos del calor

Observacin: Cuando se realicen soldaduras en piezas de espesor y stas se fijen por medio de prensas y refuerzos,

deber considerarse un tratamiento trmico o mecnico posterior para aliviar las tensiones internas provocadas durante

el proceso de soldadura.

DEFECTOS EN LAS SOLDADURAS

Una buena soldadura debe ofrecer entre otras cosas, seguridad y calidad.

Para alcanzar estos objetivos se requiere que los cordones de soldadura sean efectuados con un mximo de habilidad,

buena regulacin de la intensidad y buena seleccin de electrodos.

CARACTERSTICAS DE UNA BUENA SOLDADURA

Una buena soldadura debe poseer las siguientes caractersticas:

a) Buena penetracin

b) Exenta de socavaciones

c) Fusin completa

d) Ausencia de porosidades

e) Buena apariencia

f) Ausencia de grietas

BUENA PENETRACIN

Se obtiene cuando el material aportado, funde la raz y se extiende por debajo de la superficie de las

partes soldadas.

EXENTA DE SOCAVACIONES

Se obtiene una soldadura sin socavaciones cuando, junto al pie de la misma, no se produce en el

metal base ningn ahondamiento que dae la pieza.

FUSION COMPLETA

Se obtiene una buena fusin cuando el metal base y el metal de aporte forman una masa

homognea.

AUSENCIA DE POROSIDADES

Una buena soldadura est libre de poros cuando en su estructura interior no existen bolsas de gas ni

inclusiones de escoria.

BUENA APARIENCIA

Una soldadura tiene buena apariencia cuando se aprecia en toda la extensin de la unin, un cordn

de soldadura pareja sin presentar hendiduras ni sobremontas.

AUSENCIA DE GRIETAS

Una soldadura sin grietas se presenta cuando en el material aportado, no existen rajaduras o fisuras

en toda su extensin.

8.- Cul es el alcance de la normatividad ASME B 31 G?

Este documento est destinado exclusivamente para el propsito de guiar en la evaluacin de la prdida de metal en

tuberas presurizadas y sistemas de tuberas. Es aplicable a todas las tuberas y sistemas de tuberas que forman

parte de ASME B31 Cdigo para Tubera de presin, es decir, ASME B31.4Sistemas de tuberas de transporte de

hidrocarburos lquidos y otros lquidos; ASME B31.8, redes de transporte y distribucin de tuberas, ASMEB31 .11,

lodos Sistemas de tuberas de transporte, y ASME B31.12, Tuberas y Ductos de hidrgeno, Parte PL.

Tiene su origen en el trabajo Summary of research to determine thestreng of corroded areas in linePipe, editado en

Junio de 1971 por elinstituto Battelle. El desarrollo del mismo fue para el Pipeline researchcommitee de la American

Gas Association (AGA).

Este criterio fue aceptado por ASME y en el ao 1984 es incorporadodentro del apndice G del cdigo B31 como un

apartado de lasnormas B31.4 y B31.8 bajo en nombre ANSI/ASME B31G, Manual fordetermining the remaining streng

of corroded pipelines

9.- Cules son las limitaciones de la normatividad ASME B31 G?

Este manual se limita a la corrosin en aceros de tubera soldables categorizados como aceros al carbono de alta

resistencia o aceros de baja aleacin. Tpica de estos materiales son los descritos en la norma ASTM A 53 , A 106 y A

381 y API 5L . ( El API 5L actual incluye todos los grados anteriormente en MI 5LX y 5LS .) (O) de este manual se

aplica slo a los defectos en el cuerpo de la tubera de lnea que tienen relativamente suavizar los contornos y causar

baja concentracin de estrs (por ejemplo, la corrosin galvnica o electroltica , prdida de espesor de la pared debido

a la erosin ) . ( c ) Este procedimiento no debe utilizarse para evaluar la fuerza restante de corroda circunferencia o

soldaduras longitudinales o relacionados zonas afectadas por el calor , los defectos causados por el mecnico daos,

como araazos y surcos , y los defectos introducidos durante la tubera o la fabricacin de placas, tales como costuras

, vueltas , rodaron extremos , costras , o astillas . ( d ) Los criterios para la tubera corroda para permanecer en el

servicio se presenta en este manual son basado slo en la capacidad de la tubera para mantener la integridad

estructural bajo interna presin . No debera ser el nico criterio cuando la tubera est sujeta a importantes secundaria

tensiones (por ejemplo, flexin), en particular si la corrosin tiene una transversal significativa componente. (e) Este

procedimiento no predice fugas o ruptura de fallas

10.- Explique la como se determina la longitud mxima permisible de la corrosin (Parte 2) de la normatividad

ASME B31G

La profundidad de una picadura de corrosin puede ser expresado como un por ciento de la pared nominal espesor de

la tubera por:

% = Profundidad del foso Lood / t

Donde

d = profundidad medida mxima de la zona corroda, pulgadas, como se muestra en la figura. 2-1

t = espesor nominal de pared de la tubera, pulg espesor de pared adicional requerido para

Un rea corroda contigua que tiene una profundidad mxima de ms de 10 % pero inferior al

80 % del espesor nominal de pared de la tubera no debe extenderse a lo largo de la direccin longitudinal

eje de la tubera en una distancia mayor que la calculada a partir de:

cargas externas concurrentes no se incluirn en los clculos.

L = 1.1mv.E ( 2 )

(L tambin puede ser determinado a partir de las Tablas 3-1 a 3-12 en la parte 3 . )

donde

L = mxima extensin longitudinal permisible de la superficie corroda , pulgadas , colineal con

D = dimetro exterior nominal del tubo , pulg

B = un valor que puede determinarse a partir de la curva de la figura . 2-2 o a partir de:

LM en la figura. 2-1

= B 1,1 DLT - 0.15

excepto que B no puede exceder el valor 4 . Si la profundidad de la corrosin es entre 10 %

y el 17,5 % , utilice B = 4,0 en la ecuacin .

Das könnte Ihnen auch gefallen

- Tarea 5 Admo Del TiempoDokument6 SeitenTarea 5 Admo Del TiempoEddy de ArcosNoch keine Bewertungen

- Analisis Foda Unidad III Eddy Rivera Mendez 8-bDokument16 SeitenAnalisis Foda Unidad III Eddy Rivera Mendez 8-bEddy de Arcos100% (1)

- Art Calidad TotalDokument12 SeitenArt Calidad TotalEddy de ArcosNoch keine Bewertungen

- Problema de Distrubucion NormalDokument2 SeitenProblema de Distrubucion NormalEddy de ArcosNoch keine Bewertungen

- Manto A InterruptoresDokument3 SeitenManto A InterruptoresEddy de ArcosNoch keine Bewertungen

- Calculos+electricos+3 7Dokument88 SeitenCalculos+electricos+3 7Eddy de ArcosNoch keine Bewertungen

- Presentacion Denis CinematicaDokument17 SeitenPresentacion Denis CinematicaEddy de ArcosNoch keine Bewertungen

- Curso de Autoaprendizaje en Prevención de MSA-buenoDokument22 SeitenCurso de Autoaprendizaje en Prevención de MSA-buenoEddy de ArcosNoch keine Bewertungen

- Tipos de CompresoresDokument7 SeitenTipos de CompresoresEddy de ArcosNoch keine Bewertungen

- Reporte de Actos y Condiciones InsegurasDokument6 SeitenReporte de Actos y Condiciones InsegurasEddy de ArcosNoch keine Bewertungen

- Rubrica Eval. Unidad Iii Inti8 PDFDokument4 SeitenRubrica Eval. Unidad Iii Inti8 PDFEddy de ArcosNoch keine Bewertungen

- Normas. Vianey Zavala Arcos 8aDokument7 SeitenNormas. Vianey Zavala Arcos 8aEddy de ArcosNoch keine Bewertungen

- Transform AdoresDokument71 SeitenTransform AdoresEddy de ArcosNoch keine Bewertungen

- Presentacion Denis CinematicaDokument17 SeitenPresentacion Denis CinematicaEddy de ArcosNoch keine Bewertungen

- Art Calidad TotalDokument12 SeitenArt Calidad TotalEddy de ArcosNoch keine Bewertungen

- Sistema Inspeccion Basada Riesgo PDFDokument5 SeitenSistema Inspeccion Basada Riesgo PDFEddy de ArcosNoch keine Bewertungen

- Des Arrollo Salud Sexual Adolescent EsDokument55 SeitenDes Arrollo Salud Sexual Adolescent EsZenon Antonio Aniceto TolentinoNoch keine Bewertungen

- 3 2Dokument5 Seiten3 2Eddy de ArcosNoch keine Bewertungen

- 200 22100 M 105 0001Dokument274 Seiten200 22100 M 105 0001Eddy de ArcosNoch keine Bewertungen

- ALNICODokument9 SeitenALNICOTite PáezNoch keine Bewertungen

- Catalogo2020Marzo CapA Al CapGDokument175 SeitenCatalogo2020Marzo CapA Al CapGJuan WilchesNoch keine Bewertungen

- Capitulo 3 Designacion de Materiales ImpresionDokument60 SeitenCapitulo 3 Designacion de Materiales ImpresionRamón MiralbésNoch keine Bewertungen

- Muestreo de MinasDokument29 SeitenMuestreo de MinashuberthNoch keine Bewertungen

- Conexiones SoldadasDokument38 SeitenConexiones SoldadasJulio Carrion GutierrezNoch keine Bewertungen

- PQR 004Dokument8 SeitenPQR 004arielxxvNoch keine Bewertungen

- Silabo Oxigas 2020 Grupo BDokument5 SeitenSilabo Oxigas 2020 Grupo BMoreAl BLeoNoch keine Bewertungen

- Cedinox 3578 - 252 PDFDokument20 SeitenCedinox 3578 - 252 PDFadamaso09Noch keine Bewertungen

- Guía básica de soldadura oxiacetilénicaDokument51 SeitenGuía básica de soldadura oxiacetilénicaFernando100% (1)

- G02. Sistemas Constructivos Avanzados. Estructuras de AceroDokument17 SeitenG02. Sistemas Constructivos Avanzados. Estructuras de AceroHugo RuizNoch keine Bewertungen

- Taller EPPs Johan Esteban TrujilloDokument4 SeitenTaller EPPs Johan Esteban TrujilloJohan Esteban Trujillo FigueroaNoch keine Bewertungen

- Webinar profesional sobre el mercado de metales y concentradosDokument27 SeitenWebinar profesional sobre el mercado de metales y concentradosjorge luisNoch keine Bewertungen

- Visita A La Planta Sider PeruDokument10 SeitenVisita A La Planta Sider PeruwilliamsNoch keine Bewertungen

- Procesos de soldadura SMAW, GMAW, GTAW, FCAW, SAW y OxycombustibleDokument7 SeitenProcesos de soldadura SMAW, GMAW, GTAW, FCAW, SAW y OxycombustibleYderfPeraltaNoch keine Bewertungen

- Ax10 PDFDokument1 SeiteAx10 PDFJUANNoch keine Bewertungen

- Niquelado EISPDMDokument19 SeitenNiquelado EISPDMAnonymous v9sUFT61100% (1)

- FERRONIQUELDokument6 SeitenFERRONIQUELlihgkpNoch keine Bewertungen

- Análisis químicos laboratorio NascaDokument21 SeitenAnálisis químicos laboratorio NascaJorge Alberto Añazco EscobarNoch keine Bewertungen

- Edad Metales 5.000 añosDokument11 SeitenEdad Metales 5.000 añosAna Lucia Agudelo CifuentesNoch keine Bewertungen

- 01 008 Titan Technique Es LRDokument12 Seiten01 008 Titan Technique Es LRimde2Noch keine Bewertungen

- Hoja de VidaDokument18 SeitenHoja de VidaAlex QuinterosNoch keine Bewertungen

- Unidad Nº3Dokument13 SeitenUnidad Nº3Marcos Carrion0% (1)

- Norma Técnica NTC 7Dokument65 SeitenNorma Técnica NTC 7Patricia NeiraNoch keine Bewertungen

- EnstatitaDokument2 SeitenEnstatitaAlexander RojasNoch keine Bewertungen

- Discos tronzado MetaboDokument19 SeitenDiscos tronzado MetaboJuan Manuel Ibarra ZapataNoch keine Bewertungen

- 5b FeCDokument10 Seiten5b FeCJesús VásquezNoch keine Bewertungen

- Relacion de Insumos Instalaciones SanitariasDokument30 SeitenRelacion de Insumos Instalaciones Sanitariasjavier vena choqueNoch keine Bewertungen

- Traduccion Norma Astm 123 - 17Dokument14 SeitenTraduccion Norma Astm 123 - 17LuisNoch keine Bewertungen

- LIBRO PF Tema 4Dokument92 SeitenLIBRO PF Tema 4Moises Martinez EscribaNoch keine Bewertungen

- Clase 2 Aleaciones Hierro Carbono 2020 02 RVDokument16 SeitenClase 2 Aleaciones Hierro Carbono 2020 02 RVgeorge montoyaNoch keine Bewertungen