Beruflich Dokumente

Kultur Dokumente

Maquinaria y Transporte Minero

Hochgeladen von

Leila Gamboa SanchezCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Maquinaria y Transporte Minero

Hochgeladen von

Leila Gamboa SanchezCopyright:

Verfügbare Formate

Prof. Ing. Javier Hernndez V.

MAQUINARIA

Y

TRANSPORTE MINERO

1. INTRODUCCION

La actividad minera es un negocio y como tal debe ser orientada

hacia el objetivo de que esta resulte en una actividad eficiente y

rentable para los inversionistas, con responsabilidad y en armona con

el medio ambiente y el medio social en el que se desarrolla.

Actualmente en la minera se vive un ambiente caracterizado por la

mecanizacin, la automatizacin, la eficiencia, la alta productividad, el

bajo consumo de energa, el diseo ergonmico y particularmente por

la seguridad; emplendose en esta diversidad de costosas maquinarias

para el arranque, sostenimiento, carguo, transporte y descarga de

materiales; por lo que es preciso alcanzar las producciones fijadas a fin

de amortizar las inversiones efectuadas. D e aqu la necesidad de la

correcta eleccin y uso de la maquinaria para la obtencin de los bajos

costos de operacin a travs de altos rendimientos.

2.1. Definicin: Es el conjunto de mquinas que intervienen en la explotacin de

un yacimiento metlico o no metlico. Son el elemento indispensable para la

extraccin de la riqueza mineral; sin estos sera imposible la extraccin econmica

del depsito, sea este una tcnica a cielo abierto o subterrneo.

2.2. Desarrollo histrico:

Hacia los aos 1800, los EEUU fueron los primeros en desarrollar innovaciones

para ahorra mano de obra, primero en la agricultura y luego en la construccin,

orientando estas actividades hacia la mecanizacin. En el Reino Unido y en

Europa se hallaban en considerable atraso en ambos sectores, probablemente

debido a la abundancia de mano de obra y a la menor escala de las obras a

realizar, lo que llev a una dilucin del mpetu hacia una mayor productividad.

El mejoramiento en el diseo de maquinas y la especializacin de los equipos

de movimiento de tierras esencialmente como funcin de la distancia de acarreo,

hizo aparecer la niveladora, el raspador, el buldozer, la compactadora, el cargador

y el tractor agrcola.

Este proceso se dio ms o menos alrededor de los aos 1880 hasta el final de la

primera guerra mundial. Ya en esta poca estas maquinarias haban adquirido su

silueta familiar.

2. MAQUINARIA MINERA

3. CLASIFICACION DE LAS MAQUINARIAS

SEGN TIPO DE MINERIA

3.1. TIPOS DE MINERIA

3.1.1. Minera subterrnea.-

Llamada tambin minera de socavn. Es aquella que se realiza

por debajo de la superficie terrestre a travs de labores

subterrneas, desarrollando un ciclo tpico de operacin:

perforacin voladura - acarreo y transporte, con el uso de

maquinarias de bajo perfil, manual, mecanizada y automatizada.

Es realizada cuando las zonas mineralizadas (vetas o cuerpos de

mineral econmico) son agostas y profundas, por lo que se requiere

de evaluaciones tcnicas y econmicas que justifiquen la apertura

de socavones, galeras, tneles, piques, etc. para habilitar su

extraccin.

Minera Subterrnea Convencional.-

Es un sistema de minera con vas, rieles o lnea de cauville sobre

las cuales se desplazan equipos con ruedas guiadas. Generalmente,

estos equipos son de dimensiones pequeas.

La caracterstica unidireccional de la va, no permite el paso de

dos equipos al mismo tiempo, lo que produce demoras en el tiempo

y necesidad de espacio para permitir un mayor flujo de la

produccin.

Comnmente se desplazan sobre los rieles equipos de transporte

(locomotoras, carros mineros, plataformas) y carguo (palas

neumticas, etc.)

Minera Subterrnea Mecanizada.

Es un sistema de minera sin rieles, conocido como Trackless

Minig donde la mecanizacin y automatizacin es factible debido a

que el costo de operacin decrece con el incremento de la

productividad, permitiendo soportar los crecientes aumentos en los

costos de materiales y mano de obra.

El sistema TracKless se refiere a la aplicacin de equipos

mecanizados de bajo perfil que se movilizan sobre llantas, los cuales

estn especialmente diseados para su uso en minera subterrnea.

La minera Trackless fue impulsada en el Canada a principios de

los aos 1960, motivada por la necesidad de incrementar la

productividad y, por la escasez extrema de la mano de obra minera.

3.1.2. Minera a Cielo Abierto.

Es la que se realiza arrancando el mineral en la superficie de

la tierra cuando el yacimiento aflora o se encuentra prxima a ella.

Es por eso que se necesita que el espesor o recubrimiento no sea

demasiado grande y que la potencia del depsito sea la suficiente

para compensar los gastos de removido del estril.

Este tipo de minera utiliza equipos de gran capacidad.

Entre los trabajos en superficie tenemos:

- Open Pits (Tajos abiertos)

- Canteras

- Aluviales o Placeres: Generalmente son de oro, tungsteno y

titanio. Ejemplo: Lavaderos de Sandia en Puno y de Pallasca en

Ancash y del rio Madre de Dios.

4.1. EQUIPOS DE PERFORACIN.-

Todo sistema de perforacin cuenta con los siguientes componentes

operativos:

1. Fuente o Mquina.

E s la que origina la energa para accionar el sistema de perforacin. Las

fuentes de energa pueden ser motores elctricos, Diesel o cualquier mquina

que origine la energa necesaria para el movimiento del sistema.

2. Transmisor.

Es el componente cuya funcin es la transmitir la energa hacia

la penetracin o rotura de rocas, as como tambin canalizar por su

interior el agua y aire comprimido necesarios para la limpieza del

taladro y el enfriamiento del elemento de corte. En el sistema de

perforacin reciben el nombre de barrenos, barras, varillas, etc.

4. EQUIPOS PARA MINADO SUBTERRNEO

3. El Aplicador.

Es el componente que ocasiona la penetracin y va en contacto directo con el

terreno. Puede se r de pastillas o de botones.

En el sistema de perforacin el aplicador recibe el nombre de broca, trpano,

conos de corte, etc.

4.2. PERFORACIN SUBTERRNEA.-

Dentro de la minera subterrnea existen dos sistemas de perforacin; la

Perforacin Subterrnea Convencional y la Perforacin Subterrnea

Mecanizada, siendo el principio fundamental de una perforadora (manual y

mecnica) el golpe y giro. L a sucesin de golpes y giros forman la rotacin y

percusin, estos al ser impactados en el terreno forman el llamado taladro.

Perforacin Subterrnea Convencional.

El Sistema de Perforacin Convencional conocido como Perforacin Manual,

es el sistema de perforacin ms clsico (perforacin neumtica), percusin-

rotacin, utilizado por lo general en obras de pequea escala debido

principalmente a la facilidad en la instalacin de la mquina perforadora y a

los requerimientos mnimos de energa para su funcionamiento (compresor).

En este tipo de perforacin se usan equipos ligeros operados por perforistas,

donde principalmente por dimensiones, no es posible usar otras mquinas o no

se justifica econmicamente su empleo. Ejemplo: Mquinas perforadoras tipo

jack leg, stoper, pick hammer, etc.

CLASIFICACIN DE LAS MQUINAS DE PERFORACIN SUBTERRNEA.-

Estas se clasifican por su tamao y peso en las sgtes. Clases:

Perforadoras de Tamao Normal o Ligeras : Sistema Convencional.

Son las perforadoras de percusin rotacin que usan como fuente

principal de energa al aire comprimido para la realizacin de taladros

pequeos (25 50 mm). Se dividen en los siguientes tipos:

1.- Perforadoras Tipo Jack Leg.

Llamadas tuneleras o socavoneras. Tienen una pata o empujador neumtico

que sirve para sostener la perforadora y proporcionar comodidad de

manipulacin al perforista.Se utiliza para perforaciones horizontales e inclinadas.

Se clasifican por el dimetro del pistn en:

Ligeras o livianas : Menores de 65 mm de dimetro

Medianas: De 70 a 80 mm de dimetro.

Pesadas: Mayores de 85 mm de dimetro.

2.- Perforadoras Tipo Jack Hammer.

Se caracterizan por que son exclusivas para perforacin descendente. No

tienen pie de avance o pata neumtica. Su aplicacin es para taladros de

voladura y para trabajos de demolicin.

Se clasifican por su peso en:

Muy ligeras: 15 a 20 kg

Ligeras: 21 a 26 kg. ( Atlas Copco RH 656 : 22 kg.)

Medianas : 27 32 kg (IR MX 60 rompe pavimentos 29 kg)

Pesadas: 33 kg a mayores de 33 kg. (IR MX 90 40 kg).

Una mquina jack leg sin pie de avance puede convertirse en una Jack Hammer.

3.- Perforadoras Tipo Stoper.

Estas mquinas se caracterizan por que son un cuerpo solidario, pie de

avance o empujador neumtico y la mquina. En el argot minero reciben

el nombre de Torpedo, perforadoras de realce o chimeneras y, son

usadas para perforaciones verticales hacia arriba.

Estas mquinas Stoper se clasifican por su peso en:

Livianas: Menores de 34 kg.

Medianas: 35 39 kg.

Pesadas : De 40 kg a ms.

Partes Principales de una mquina Perforadora.

Toda mquina perforadora consta de tres partes principales:

El Frontal, cilindro y cabezal. Estas tres partes estn unidas

entre si a travs de dos pernos alargados a los que se les

conoce con el nombre de tirantes y estn asegurados, por sus

correspondientes tuercas.

A.- El FRONTAL : Consta de las sgtes. partes:

Bocina : Tiene por objeto sostener la espiga del barreno y

hacerlo girar dentro del taladro.

Grampa : Sujeta al barreno y ayuda a sacarlo cuando se termina

la perforacin.

Martillo : Pieza que se encuentra en el interior; y sirve para

golpear la espiga del barreno.

Orejas: Lugar donde se ajustan las tuercas de los tirantes.

B.- CILINDRO : Es la parte ms alargada de la mquina y

consta de las sgtes. partes:

Dos Guas Laterales: Donde se asientan los tirantes.

Hueco Exhalador de Aire: Por aqu sale el aire, despus de

haber hecho trabajar la mquina.

Mecanismo de Golpe y Giro: Se encuentra en el interior del

cilindro y es la pieza ms costosa de la mquina.

C.- CABEZAL: Constituida por las sgtes. partes:

Conductos de Entrada de Agua y Aire: Sirven para el ingreso

del aire y agua, y en su interior estn provistos de un cedazo.

..

Vlvulas de Mando: Sirven para poner en funcionamiento

a la mquina o simplemente para solplar.

Aguja de Agua: Introduce el agua a la mquina por el

extremo libre de la cabeza y va asegurada por un tapn

de rosca.

Cabeza de los Tirantes:

Empuadura:

D.- Pie de Avance o Pata Neumtica:

Es una pieza mecnica constituida por un cilindro, con

un pistn o mbolo en su interior, la misma que al llenarse

de aire con una determinada presin, expulsa al pistn o

mbolo.

Esta pieza se caracteriza por que en la stoper forma

parte de la mquina, mientras que en las mquinas tipo

jack leg va junto a ella, pero como pieza independiente

. Que ayuda a sostener a la mquina.

ACCESORIOS DE LOS EQUIPOS DE PERFORACIN.

Existe una diversidad de accesorios de perforacin,

dentro de los cuales tenemos: Barrenos, brocas,

mangueras y lubricadores.

BARRENOS .-

Son los elementos que transmiten la energa de la

mquina hacia el aplicador o Broca. Estn

confeccionados de acero de alta resistencia a la fatiga, a

la flexin y el desgaste. Estos pueden ser:

- Barrenos Integrales

- Barrenos con brocas Desmontables

- Barrenos Extensibles

BARRENOS INTEGRALES.-

Llamados tambin Barrenos de Tamao Fijo, son aquellos cuya

broca y vstago forman una sola pieza. Generalmente son de forma

hexagonal y estn ordenados en series, donde el dimetro del

inserto disminuye conforme aumenta la longitud del barreno.

Los barrenos tipo cincel son los ms usados y de fcil afilado.

Bajo circunstancias normales resultan bastante econmicos para los

trabajos de perforacin; llegado a su desgaste final, previa

preparacin estos son adaptados para el uso con brocas

descartables.

En el mercado nacional existen diversas marcas con

dimensiones estandar, siendo las ms comunes, la Coromant,

Fagersta, Vulcano y otras.

En un sistema de perforacin convencional, un juego de

barrenos est constituido por el Patero, el Seguidor y el

pasador, los mismos que tienen las sgtes. Medidas:

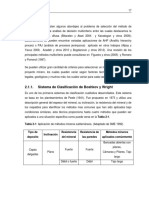

Nombre del Barreno Longitud Dimt Mx. Dimt Mnimo

Patero 2 pies 40 mm 30 mm

Seguidores 5 pies 39 mm 29 mm

Pasador 8 pies 38 mm 28 mm.

Partes de un Barreno Integral.-

El barreno integral consta de las sgtes. Partes:

Broca: Es el elemento de corte que contiene al inserto de

carburo de tungsteno que es una pastilla de forma de

cincel adherida en una ranura hecha en el extremo

recallado de la varilla de acero hexagonal.

La pastilla es de un metal muy duro y resistente al

desgaste, siendo una mezcla de carburo de tungsteno y

cobalto, sinterizados.

Vstago: Es la varilla o barra en si.

Collarn o Collar: Es el anillo que sirve para mantener el

barreno juntamente con la grampa, en una posicin dentro

de la bocina de la mquina, a fin de que el golpe o la

carrera del martillo no vari.

Espiga: Es la parte del barreno que entra en la bocina de

la mquina, cuyo extremo llamado Culatin recibe los

golpes del martillo. Tiene una longitud de 4 .

Culatin: Es la parte del barreno que recibe los golpes del

martillo. Esta superficie de contacto siempre debe ser

circular, plana y perpendicular al eje del barreno con los

bordes achaflanados y el hueco avellanado de 11/32 de

dimetro para facilitar la entrada de la aguja de agua de la

mquina perforadora.

Orificio para la Inyeccin del agua: Es la ranura u orificio

de barrido por donde desemboca el canal interior del

vstago.

Canal Interior del Vstago: Es el conductor por el cual

fluye el agua hacia el interior del taladro.

BARRENOS CON BROCAS DESMONTABLES.

Son aquellos cuya broca y vstago son elementos

independientes. Se caracterizan por que cada vez que se

gastan las brocas, estas son reemplazadas por otras.

Tienen las mismas partes que un barreno integral, con la

diferencia que su parte inferior est adaptada para colocar

y desechar la broca correspondiente. El hueco para la

salida de agua se halla al centro de la broca , que tiene

cuatro filos cortantes en cruz o en X.

BARRENOS EXTENSIBLES.

Llamados tambin barrenos roscados. Son utilizados en

mquinas perforadoras livianas para la ubicacin de vetas

y control de pilares a partir de labores angostas (sist.

convencional) y, en mquinas pesadas para la perforacin

de taladros de produccin (taladros largos).

Se acoplan unos a otros ya que presentan extremos

roscados. El acople se realiza a travs de los manguitos o

coplas formando una sarta de barras para perforar taladros

largos. En este caso la broca, la barra y en muchos casos

la espiga son cambiables separadamente.

En el mercado tenemos diferentes tipos de barras:

barras integral roscadas (hexagonal) y, barras de

extensin o de acople (seccin redonda).

BROCAS (Sist. Convencional).

Es la parte del barreno que hace contacto con la roca

para desintegrarla. Se utilizan de diversos tipos y, entre las

ms comunes tenemos a las brocas integrales y las

brocas desmontables. En la minera convencional la broca

desmontable no tiene rosca y se conecta al barreno por

presin, mientras en la minera mecanizada las brocas

desmontables tienen rosca y se conectan a travs de sta

al barreno y, son de mayor dimetro.

La parte de la broca que est en contacto con la roca

est conformada por metal duro en forma de insertos o

botones. Entre algunos dimetros de brocas desmontables

tenemos: Barreno Dimetro

Patero 38 mm

Seguidor 35 mm

Pasador 32 mm

LUBRICADOR (Chanchera).

Son envases especiales que tienen un compartimiento

de entrada y salida donde se aloja el lubricante (aceite).

Estos van conectados a la manguera de aire para el buen

funcionamiento y lubricacin de la mquina perforadora.

Vienen en forma de botella y en forma redondeada, con

tapas para el llenado de aceite y proveen que no ingrese

suciedad al depsito.

En su interior est provista de mbolos que racionan el

aire y el aceite que consume la mquina cuando est en

trabajo. Algunos lubricadores son automticos, que cuando

se termina el contenido de aceite, se bloquea el pase del

aire comprimido.

Por lo general estos lubricadores estn a una distancia

no mayor de 15 pies de la mquina perforadora, ya que a

a mayor distancia no se lubrica bien. Tienen una capacidad de un litro.

Una mala lubricacin nos trae como consecuencia:

- Desgaste excesivo de la mquina perforadora

- Recalentamiento de piezas vitales

- Oxidacin.

Entre las marcas de lubricantes ms usadas tenemos a Texaco, Mobil oil y

Petroper etc.

Partes de un Lubricador:

- Carcasa

- Acoplamiento de garras

- Tubo del paso de aire

- Tornillo regulador de aceite

- Conducto de purga de aire

- Tapn.

Otros implementos: Niples, ajustes pequeos, mangueras, vlvulas.

Todos estos llamados conexiones, van conectados a la manguera.

4.2. EQUIPOS DE CARGUIO Y/O LIMPIEZA (Min. Conv.)

PALAS CARGADORAS SOBRE VAS.-

Llamadas comnmente Palas Neumticas Tipo

Oscilante. Son de distintos tamaos y estn montadas

sobre vas o rieles, restringiendo su uso a nivel del piso;

tienen dos motores (aletas y pistones) impulsados por aire,

uno para la traccin o el recorrido y otro para la cubeta o

cucharn.

Estas palas cargadoras son de volteo posterior y estn

diseadas para usarlas con carros mineros tirados por

locomotoras. El operador est parado sobre una

plataforma durante su operacin y, se deber contar con el

ancho y altura suficiente para que la cuchara o cubeta no

impacte en el alza al momento del carguo.

Estas palas se operan por medio de dos palancas, .

una palanca que gobierna la traccin o recorrido y la

otra que gobierna la elevacin o bajada de la cubeta o

cuchara, adems de los osciladores mecnicos para mover

la cuchara hacia los lados. Esta ltima caracterstica est

gobernada al mover la palanca de recorrido en al direccin

deseada de oscilacin. Su cuerpo giratorio puede girar en

un ngulo de 30 a 40 respecto al eje longitudinal

Su uso es bastante conocido en la pequea minera

para el desarrollo de galeras, cruceros, ensanches, etc.

Pero tambin son de bastante utilidad en algunos mtodos

de explotacin como el de realce por subniveles y otros.

Su dimensionamiento est en funcin a las

caractersticas de las labores donde va a operar, a la

capacidad del carro a cargar y principalmente a los

requerimientos de los programas de produccin.

Partes Principales.

Entre estas tenemos a las sgtes.:

A. El Carretn.

- Motor de traccin

- Engranajes

- Rodmenes

- Parachoques

B. El Bastidor Giratorio.

- Motor vertedor

- Tambor de cadena

- Palanca de mando

C. La Cuna con la Cuchara.

- Cuchara

- Cuna para la cuchara

- Cables y resortes

Las palas Cargadoras sobre vas tienen una velocidad de

desplazamiento de aproximadamente 90 m/min; y una velocidad de

remolque, con los motores desembragados de 60 m/min, en trochas

de 460 a 900 mm (18 a 36 pulg.)

Entre las marcas de palas ms conocidas en el mercado,

tenemos a las sgtes.:

MARCA MODELOS

Eimco 12B, 21, 22, 25

Atlas Copco LM 36 H, LM 56 H, LM 70 H,

LM 250 H

Caractersticas Tcnicas de las Palas Atlas Copco

TIPO LM 36 H LM 56H LM 70 H LM 250 H

Capac. Cuchar (m

3

/pie

3

)

Motor Traccin (Kw/hp)

Motor cuchara (Kw/hp)

Veloc. Marcha (m/min)

Ancho de va (pulg.)

Consumo aire (pie

3

/min)

Capac. Carga (m

3

/hr)

Peso (kg)

Cap. Carro Minero

(m

3

/pie

3

)

Peso de la va (lb/yd)

Altura galera (m)

Ancho galera (m)

0.14 / 5

6.4 / 8.7

7.2 / 9.8

60

18 - 36

210

35

1900 / 2050

1.3 1.8

46 - 64

28

2.16

1.71

0.26 / 9.2

9.9 / 13.4

18.4 / 25

60

18 / 36

280

60

2950 / 3150

2.0 - 2.7

70 - 95

37

2.39

1.79

0.40 / 14.1

9.9 / 13.4

13.3 / 18

60

24/36

355

85

4300/4525

3.5 - 4.0

124 - 140

50

2.82

2.19

0.60 / 21

18.4 / 25

18.4 / 25

60

24/36

425

120

7100/7350

5.0 - 5.6

177 - 190

60

3.20

2.29

Metodos de Perforacin

Mtodos de Perforacin

Metodos dePerforacin

PIT VIPER 271 - Atlas Copco

DML Ingersoll Rand

L8 Atlas Copco

Dimetros de perforacin

10 5/8 (Produccin)

9 7/8 (Procedimiento)

7 7/8 (Precorte Vertical)

5 - 6 (Precorte Inclinado)

Equipos de Perforacin

Para conseguir una voladura eficiente la perforacin es tan importante como la

seleccin del explosivo, por lo que este trabajo debe efectuarse con buen criterio y

cuidado.

Lamentablemente, la supervisin de la correcta operacin de perforacin an no es

adecuadamente realizada en muchas minas, lo que permite que ocurran deficiencias en

la calidad del trabajo (taladros desviados, ms espaciados, de longitud irregular, etc.)

que determinan prdidas de eficiencia de la energa explosiva disponible.

Normalmente la calidad de los taladros a ser perforados est determinada por cuatro

condiciones: dimetro, longitud, rectitud, posicionamiento y estabilidad.

Condiciones de Perforacin

Das könnte Ihnen auch gefallen

- Parámetros Geológicos Que Intervienen en La Concentración GravimétricaDokument9 SeitenParámetros Geológicos Que Intervienen en La Concentración GravimétricaJazam0% (1)

- Metodo Por ContornoDokument19 SeitenMetodo Por Contornomario noa ppaccoNoch keine Bewertungen

- MINSURDokument42 SeitenMINSUROscar Cerna Cortez100% (1)

- Transporte en Mineria SubterraneaDokument19 SeitenTransporte en Mineria Subterraneacharles3488Noch keine Bewertungen

- Cap. I . - Aire ComprimidoDokument49 SeitenCap. I . - Aire ComprimidoFernandoJonathan Figueroa TorresNoch keine Bewertungen

- Aire ComprimidoDokument43 SeitenAire Comprimidolyo lyo100% (1)

- Equipos Auxiliares Usados en Flotación PDFDokument36 SeitenEquipos Auxiliares Usados en Flotación PDFGabriel DonosoNoch keine Bewertungen

- ExamenDokument1 SeiteExamenChamakitoThuNoch keine Bewertungen

- Guia Ejercicios Mineria SubterraneaDokument7 SeitenGuia Ejercicios Mineria SubterraneaAnthony CastilloNoch keine Bewertungen

- Método de Explotación (1º Prueba)Dokument16 SeitenMétodo de Explotación (1º Prueba)Esteban Escobar ParraNoch keine Bewertungen

- Estadística para Quinto Grado de SecundariaDokument4 SeitenEstadística para Quinto Grado de SecundariaLeila Gamboa Sanchez67% (3)

- 3 Calculo de Lodos - MemoriaDokument2 Seiten3 Calculo de Lodos - MemoriaWalker Mendez100% (2)

- Esfuerzos en Los Dientes de Los EngranesDokument7 SeitenEsfuerzos en Los Dientes de Los EngranesIEQQ02100% (2)

- Sistema de IzajeDokument18 SeitenSistema de IzajeJose Armando Eccoña TelloNoch keine Bewertungen

- Problemas Propuestos de Topomin 2017 I-2Dokument1 SeiteProblemas Propuestos de Topomin 2017 I-2Yofri Huamani CcalaNoch keine Bewertungen

- Determinacion de Ley MediaDokument15 SeitenDeterminacion de Ley MediaEdwin Rafael BC50% (2)

- Ejercicios de Aire ComprimidoDokument1 SeiteEjercicios de Aire Comprimidoalex hinojosa vargasNoch keine Bewertungen

- Bombeo de MinaDokument15 SeitenBombeo de MinaJhony Christian Mateo Carhuachin67% (3)

- Diseno de Pique MineroDokument52 SeitenDiseno de Pique MineroFreddy Roberto CusiNoch keine Bewertungen

- Presentación Clases N°4Dokument17 SeitenPresentación Clases N°4ListilloNoch keine Bewertungen

- Exploracion y Muestreo en Depositos AluvialesDokument28 SeitenExploracion y Muestreo en Depositos AluvialesPercy Cusihuaman Torres100% (1)

- Cubicacion A Tajo Abierto - ExposicionDokument42 SeitenCubicacion A Tajo Abierto - ExposicionHernan Tic LarNoch keine Bewertungen

- Niveles de IluminacionDokument8 SeitenNiveles de IluminacionLuisEspinozaNoch keine Bewertungen

- Perforación y Aire ComprimidoDokument29 SeitenPerforación y Aire ComprimidoBenjaminRamosNoch keine Bewertungen

- 01 Clase Seleccion Equipos y ScraperDokument38 Seiten01 Clase Seleccion Equipos y ScraperMack Michelline Astorga PintoNoch keine Bewertungen

- 1er Examen Del Curso Im 703Dokument2 Seiten1er Examen Del Curso Im 703AwkiNoch keine Bewertungen

- Capitulo II Yacimientos AluvialesDokument9 SeitenCapitulo II Yacimientos AluvialesAnonymous fv1N8tZQNoch keine Bewertungen

- 7 Mineria HidraulicaDokument122 Seiten7 Mineria HidraulicaJose Ignacio Gracia40% (5)

- 5.0 Sistema de Izaje en Mineria Subterranea PDFDokument38 Seiten5.0 Sistema de Izaje en Mineria Subterranea PDFelmer ocas tello100% (1)

- Trabajo de ScoopDokument7 SeitenTrabajo de ScoopAlejandro Gianfranco Pucllas LimacheNoch keine Bewertungen

- Maquinaria de Cargui y Transporte en Mineria SubterraneaDokument20 SeitenMaquinaria de Cargui y Transporte en Mineria SubterraneaJang Fernando Dong Woo75% (4)

- Examen Practica Servicios AuxiliaresDokument2 SeitenExamen Practica Servicios AuxiliaresDarwin PcNoch keine Bewertungen

- 07 - Metodos de Perforacion y Sist Montajes EspDokument11 Seiten07 - Metodos de Perforacion y Sist Montajes Espflo696869100% (5)

- Aire ComprimidoDokument27 SeitenAire ComprimidoJesvScitooh Arcaya EscobarNoch keine Bewertungen

- Costos de Voladura en Mineria SubterraneaDokument27 SeitenCostos de Voladura en Mineria Subterranearichard rufino espinozaNoch keine Bewertungen

- Informe Denuncio MineroDokument18 SeitenInforme Denuncio MineroGady SngyNoch keine Bewertungen

- Monitor Hidraulico en La MineriaDokument4 SeitenMonitor Hidraulico en La MineriaHerbert Balderrama Caceres100% (1)

- Subte VCR FinalDokument22 SeitenSubte VCR FinalCph Christian EddyNoch keine Bewertungen

- Equipos de Transporte Electrico en Minería A Cielo AbiertoDokument12 SeitenEquipos de Transporte Electrico en Minería A Cielo AbiertoGelbert Gely Anton SalazarNoch keine Bewertungen

- Drenaje MineroDokument43 SeitenDrenaje MineroYaritza Ugalde ValdesNoch keine Bewertungen

- Grupo 3 Carguio de TaladrosDokument15 SeitenGrupo 3 Carguio de TaladrosJose Alberto Valencia CabreraNoch keine Bewertungen

- Equipos para La Mineria SubterraneaDokument17 SeitenEquipos para La Mineria SubterraneaFabricio Agüero Marcelo100% (1)

- Servicios Auxiliares 2021-1 Solucionario Examen FinalDokument28 SeitenServicios Auxiliares 2021-1 Solucionario Examen FinalCarlos Carrasco HinostrozaNoch keine Bewertungen

- Carguio y Encendido de TaladrosDokument23 SeitenCarguio y Encendido de TaladrosJheremy Godoy FloresNoch keine Bewertungen

- Transporte Por Gravedad-MineríaDokument10 SeitenTransporte Por Gravedad-MineríaLeyend Roko100% (1)

- York Codigo Reservas RecursosDokument26 SeitenYork Codigo Reservas RecursosGiordano Cruz MzaNoch keine Bewertungen

- Metodo de PerfilesDokument10 SeitenMetodo de PerfilesoscarMARTIN7222100% (1)

- Ejercicio 4Dokument5 SeitenEjercicio 4Walker A-d100% (1)

- Corte y Relleno Ascendente MecanizadoDokument10 SeitenCorte y Relleno Ascendente MecanizadoCasey Harding100% (1)

- Sistemas de Seleccion de Metodos de ExplotacionDokument6 SeitenSistemas de Seleccion de Metodos de ExplotacionGaston Larama AnzaNoch keine Bewertungen

- Costos Unitarios de Metodo de Explotacion Por Hundimiento Por SubnivelesDokument49 SeitenCostos Unitarios de Metodo de Explotacion Por Hundimiento Por SubnivelesIvan Ccanto Condori100% (3)

- MINERIA POR TRANSFERENCIA Metodos Por Descubierta y Metodos Por Terraza PDFDokument17 SeitenMINERIA POR TRANSFERENCIA Metodos Por Descubierta y Metodos Por Terraza PDFjose david0% (1)

- Examenes de SuperficialDokument6 SeitenExamenes de SuperficialyuniorNoch keine Bewertungen

- Mineroducto y Fajas TransportadorasDokument30 SeitenMineroducto y Fajas TransportadorasJoseph Romo Cristobal100% (2)

- Informe Altimetría y Planimetría en Minería - TopografíaDokument173 SeitenInforme Altimetría y Planimetría en Minería - TopografíaJoseNoch keine Bewertungen

- Carros MinerosDokument12 SeitenCarros MinerosRomán Delgado67% (3)

- Clasificación de Equipos Según Tipo de MineríaDokument37 SeitenClasificación de Equipos Según Tipo de MineríaMaryolly Viviana OrtizNoch keine Bewertungen

- Maquinaria y Equipos Jennifer Pérez TrabajoDokument11 SeitenMaquinaria y Equipos Jennifer Pérez TrabajoAdriana Marcela PatiñoNoch keine Bewertungen

- Arranque, Cargue Y TransporteDokument17 SeitenArranque, Cargue Y TransporteJohn Alexander100% (1)

- Maquinaria-Y-Equipo-Para-Minería Untels PDFDokument28 SeitenMaquinaria-Y-Equipo-Para-Minería Untels PDFNico Rodriguez ValenzuelaNoch keine Bewertungen

- Informe Ing MonerDokument11 SeitenInforme Ing MonerAlonZo NiinOhNoch keine Bewertungen

- Maquinaria Rastrillaje Tipo CajonDokument18 SeitenMaquinaria Rastrillaje Tipo CajonIvan Ccanto CondoriNoch keine Bewertungen

- Tabla de Frecuencias de Una Variable Continua para Quinto Grado de SecundariaDokument4 SeitenTabla de Frecuencias de Una Variable Continua para Quinto Grado de SecundariaLeila Gamboa SanchezNoch keine Bewertungen

- Relaciones y FuncionesDokument17 SeitenRelaciones y FuncionesLeila Gamboa SanchezNoch keine Bewertungen

- Medidas de Tendencia Central para Cuarto de Secundaria PDFDokument5 SeitenMedidas de Tendencia Central para Cuarto de Secundaria PDFLeila Gamboa SanchezNoch keine Bewertungen

- Construccion de PiquesDokument7 SeitenConstruccion de PiquesLeila Gamboa Sanchez0% (1)

- Ejercicios de Tabla de Frecuencias para Tercer Grado de SecundariaDokument3 SeitenEjercicios de Tabla de Frecuencias para Tercer Grado de SecundariaLeila Gamboa Sanchez50% (2)

- 2) Seleccion de Brocas de Botones (Ahorro de Perforacion)Dokument2 Seiten2) Seleccion de Brocas de Botones (Ahorro de Perforacion)Leila Gamboa SanchezNoch keine Bewertungen

- Geoestadistica - Analisis Estructural - Interpretacion Del VariogramaDokument51 SeitenGeoestadistica - Analisis Estructural - Interpretacion Del VariogramaLeila Gamboa Sanchez100% (2)

- 3) Costo Por Metro PerforadoDokument1 Seite3) Costo Por Metro PerforadoLeila Gamboa SanchezNoch keine Bewertungen

- Calculo Produccion de Perforadora Atlas Copco PV 271Dokument20 SeitenCalculo Produccion de Perforadora Atlas Copco PV 271Leila Gamboa SanchezNoch keine Bewertungen

- Capitulo - 7 Mecanismos de RoturaDokument18 SeitenCapitulo - 7 Mecanismos de RoturaLeila Gamboa SanchezNoch keine Bewertungen

- 3) Costo Por Metro PerforadoDokument1 Seite3) Costo Por Metro PerforadoLeila Gamboa SanchezNoch keine Bewertungen

- Enfermeria DiscDokument9 SeitenEnfermeria DiscLeila Gamboa SanchezNoch keine Bewertungen

- Yacimientos MineralesDokument241 SeitenYacimientos MineralesMichel De la PeñaNoch keine Bewertungen

- Yacimientos MineralesDokument3 SeitenYacimientos MineralesLeila Gamboa SanchezNoch keine Bewertungen

- REYBANPACDokument14 SeitenREYBANPACDayana CardosoNoch keine Bewertungen

- Practica RotametroDokument18 SeitenPractica RotametroLa Zarzuela SantiagoNoch keine Bewertungen

- NTP 334.090Dokument3 SeitenNTP 334.090Eddy HuarachaNoch keine Bewertungen

- Sistemas de Manufactura - EA - Semana - 2 - PDokument9 SeitenSistemas de Manufactura - EA - Semana - 2 - Pitalo adolfo cantoñi caicedo100% (1)

- Metrados FinalesDokument1 SeiteMetrados FinalesJoseRodriguezNoch keine Bewertungen

- 1.dibujo Industrial - 1049Dokument18 Seiten1.dibujo Industrial - 1049Ingeniería MecatronicaNoch keine Bewertungen

- DESCARBURACIONDokument19 SeitenDESCARBURACIONbryanNoch keine Bewertungen

- QUO115-Práctica de Laboratorio 1-Ciclo II-2022Dokument6 SeitenQUO115-Práctica de Laboratorio 1-Ciclo II-2022Stephany RivasNoch keine Bewertungen

- Formato Fema Evaluacion EstructruralDokument3 SeitenFormato Fema Evaluacion EstructruraljefersonNoch keine Bewertungen

- Manual Soldadora TigDokument3 SeitenManual Soldadora TigDiego CastilloNoch keine Bewertungen

- Hidrogeles ImprimirDokument19 SeitenHidrogeles ImprimirbugibiciNoch keine Bewertungen

- Especificacionplanta Huachac.0705Dokument14 SeitenEspecificacionplanta Huachac.0705Trinidad Teodora Adauto RojasNoch keine Bewertungen

- Elaboración Paneles de MelamineDokument19 SeitenElaboración Paneles de MelamineJerson De La CruzNoch keine Bewertungen

- Propuesta de Buenas Pacticas Ambientales de Consumo para La Cerveceria ArtesanalDokument53 SeitenPropuesta de Buenas Pacticas Ambientales de Consumo para La Cerveceria ArtesanalSheila CruortNoch keine Bewertungen

- Selecciòn de RodamientosDokument21 SeitenSelecciòn de Rodamientosalexander milton50% (2)

- Tabla de CostosDokument23 SeitenTabla de CostosNelson edgardo AyalaNoch keine Bewertungen

- Aire Acondicionado AutomotrizDokument60 SeitenAire Acondicionado AutomotrizMarcelo Daniel GutierrezNoch keine Bewertungen

- Filtros Equipo Pesado 2019Dokument78 SeitenFiltros Equipo Pesado 2019Victor Zhicay100% (1)

- PR-261-17 Informe de Reforzamiento Estructural - Muro y Losa Sótano - REV ADokument18 SeitenPR-261-17 Informe de Reforzamiento Estructural - Muro y Losa Sótano - REV AJorge Bazán100% (1)

- FT - Timm-Perlas de PoliestirenoDokument2 SeitenFT - Timm-Perlas de PoliestirenoCarlos José Rosales Gonzalez100% (1)

- La Industria Del Cemento IutDokument55 SeitenLa Industria Del Cemento IutVictor F MagoNoch keine Bewertungen

- FIBRAS TEXTILES - Naturales 2Dokument60 SeitenFIBRAS TEXTILES - Naturales 2KAREN NATALY CARIAS CULAJAYNoch keine Bewertungen

- 09AJUSTEDokument8 Seiten09AJUSTERubén FarfánNoch keine Bewertungen

- Ft. Acido AcéticoDokument2 SeitenFt. Acido AcéticoKENDY MELISA DURAN GOYENECHENoch keine Bewertungen

- Anodizado de AluminioDokument20 SeitenAnodizado de AluminioGuadalupe CallisayaNoch keine Bewertungen

- Costos Directos e IndirectosDokument3 SeitenCostos Directos e IndirectosArturo Centeno DiazNoch keine Bewertungen

- Ejemplo 2 Lista de ChequeoDokument5 SeitenEjemplo 2 Lista de ChequeoAnais HernandezNoch keine Bewertungen

- Cálculo de Relleno Sanitario - UripaDokument7 SeitenCálculo de Relleno Sanitario - Uriparaul_2350% (2)