Beruflich Dokumente

Kultur Dokumente

Análisis de La Operación

Hochgeladen von

MonsieurNecro Zeroun EnríquezCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Análisis de La Operación

Hochgeladen von

MonsieurNecro Zeroun EnríquezCopyright:

Verfügbare Formate

ESTUDIO DEL

TRABAJO

EQUIPO 1

lvarez Vergara Uriel

Enrquez Garca Edwin Israel

Lovera Vzquez Luis Eduardo

Rivera Herrera Adolfo

Anlisis de la operacin

Anlisis de la operacin

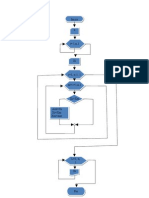

Procedimiento usado por el ingeniero de mtodos para analizar todos los

elementos productivos y no productivos de una operacin con vistas a su

mejoramiento.

Es un procedimiento que nunca puede considerarse completo.

Este procedimiento es tan efectivo en la planeacin de nuevos centros de trabajo

como en los existentes.

Prcticamente todas las operaciones pueden mejorarse si se estudian lo suficiente.

Mtodo del

anlisis de la

operacin

1. Obtener toda la

informacin relacionada con :

El volumen de trabajo previsto.

La duracin del trabajo

La probabilidad de cambios en el

diseo

Contenido de mano de obra en el

trabajo

Con el fin de determinar el

tiempo y esfuerzo necesario

para mejorar o planear uno

nuevo.

2. Se debe proceder a reunir

toda la informacin acerca de

los detalles de fabricacin.

Operaciones.

Instalaciones.

Tiempos de operacin.

Traslados.

Medios que se emplean.

Distancias recorridas.

Inspecciones.

Almacenamientos.

Especificaciones y dibujos del diseo.

Con el fin de presentarlas de

forma adecuada para su

estudio.

3. Haciendo uso de los diagramas de proceso, el analista

revisa el problema con miras hacia el mejoramiento.

El analista debe registrar y dirigir preguntas acerca de la

actividad que figure en proceso

Son preguntas tpicas las siguientes: Es necesaria est

operacin? Se puede efectuar mejor de otro modo la

operacin? Es posible combinarla con otra? Son las

tolerancias ms estrictas de lo necesario? Se podra usar

un material ms econmico? Sera factible incorporar un

manejo de los materiales ms conveniente?

4. El analista formula y contesta todas las preguntas. Con

este procedimiento se llega invariablemente a modos ms

eficientes de efectuar el trabajo.

Es recomendable registrar de inmediato

las ideas a medida que se van

desarrollando, conviene tambin, incluir

croquis en el momento.

Es comn encontrar un gran nmero de

ineficiencias que prevalecen y que sea

fcil recopilar muchas posibilidades de

mejoramiento. Generalmente una mejora

lleva a otra.

El analista debe mantener una mente

abierta y ejercer una habilidad creadora

para obtener los xitos en este tipo de

trabajo.

Los diez enfoques primarios

del anlisis de la operacin

1. Finalidad de la operacin

2. Diseo de la pieza

3. Tolerancias y especificaciones

4. Materiales

5. Proceso de manufactura

6. Preparacin herramental

7. Condiciones de trabajo

8. Manejo de los materiales

9. Distribucin del equipo en la

planta

10.Principios de la economa de

movimientos

Existen diez enfoques o puntos de vista primarios que se debe utilizar

cuando se estudia el mtodo existente. Tales enfoques son:

Finalidad de la operacin

Es probablemente el ms importante de los 10 puntos del

anlisis de la operacin. Es regla que el analista observe y

trate de eliminar o combinar una operacin antes de

mejorarla. La mejor manera para simplificar una operacin

consiste en idear alguna forma de conseguir iguales o

mejores resultados sin ningn costo en absoluto.

Diseo de la Pieza.

Un buen analista de mtodos debe revisar todos los diseos en busca

de mejoras posibles. Los diseos pueden cambiar; si el resultado es

una mejora y la actividad de trabajo es significativa, entonces el

cambio debe de realizarse. Para mejorar el diseo se deben tomar en

cuenta las siguientes bases:

Reducir el nmero de partes, simplificando el diseo.

Reducir el nmero de operaciones y las distancias recorridas en al

fabricacin.

Utilizar mejor el material.

Liberar tolerancias y apoyar la exactitud en las operaciones clave.

Slo en la medida que haya oportunidades de mejorar la

productividad a travs de productos mejor diseados, habr

oportunidades similares para mejorar el diseo de formas

usadas en toda industria o negocio. Una vez que una forma

haya sido juzgada necesaria, entonces se podr estudiar el

mejoramiento de la recoleccin de datos y el flujo de

informacin.

Tolerancias y especificaciones.

El analista de mtodos debe de

conocer bien los detalles de costos

y estar consciente del efecto que la

reduccin innecesaria de las

tolerancias o rechazos pueden tener

en el precio de venta. Las

tolerancias y especificaciones

deben ser consideradas en un

programa de mejoramiento, ya que

muchas veces se considera este

punto al revisar el diseo.

Las Tolerancias y Especificaciones se refieren a la calidad del

producto.

El analista debe tener en cuenta el procedimiento ideal de la

inspeccin. Esa es una verificacin de la calidad, cantidad,

dimensiones y desempeo. Por lo regular las inspecciones se

realizan mediante 3 diferentes tcnicas, las cuales son:

Inspeccin puntual: Verificacin peridica para asegurar que se

cumplan los estndares establecidos.

Inspeccin lote por lote: Procedimiento de muestreo en el que se

examina una muestra para determinar la calidad de la corrida de

produccin o lote.

Inspeccin del 100%: Consiste en revisar todas las unidades en

busca de piezas defectuosas, no se garantiza un producto

perfecto.

Material.

Una de las principales cuestiones que debe

realizar un analista cuando se disea un

producto es: qu material va a utilizarse?,

ya que a veces suele ser difcil escoger el

material correcto debido a la gran variedad

disponible.

El analista debe tener en mente algunas

consideraciones sobre los materiales

utilizados en un proceso. Tales como:

Hallar un material menos costoso.

Encontrar materiales ms fciles de procesar.

Emplear materiales en forma ms econmica.

Utilizar materiales de desecho.

Usar ms econmicamente los suministros y

las herramientas

Estandarizar los materiales.

Hallar el mejor proveedor desde el punto de

vista de precio y surtido disponible.

Al cambio de una operacin,

considerar los posibles efectos sobre

otras operaciones

Mecanizacin de las operaciones

manuales.

Utilizacin de mejores mquinas y

herramientas en las operaciones

mecnicas

Operacin ms eficiente de los

dispositivos e instalaciones mecnicas.

La cantidad de

piezas a

producir

La posibilidad

de repeticin del

pedido

La mano de

obra que se

requiere

Las condiciones

de entrega

El capital

necesario

Para desarrollar mejores mtodos, el analista

debe investigar la preparacin y el herramental

segn tres formas siguientes:

Reducir el tiempo

de preparacin

mediante una

mejor planeacin

y control de la

produccin.

Disear el

herramental para

utilizar la

mquina a su

plena capacidad.

Introducir

herramientas ms

eficientes.

Control de

la

temperatura

Ventilacin adecuada

Mejoramient

o del

alumbrado

Control

del ruido

Promocin del

orden, la limpieza y

el cuidado de los

locales

Dotacin

del equipo

necesario e

proteccin

personal

Eliminacin

de

elementos

irritantes y

nocivos

Proteccin en los

puntos de peligro

como sitios de corte

y transmisiones

movimiento

Organizar y

cumplir un

programa

adecuado de

primeros

auxilios

Manejo de materiales

El manejo de materiales incluye

consideraciones de movimiento, tiempo, lugar,

cantidad y espacio.

El manejo de materiales debe asegurar que

las partes, materia prima, material en

proceso, productos terminados y suministros

se desplacen peridicamente de lugar a

lugar.

Cada operacin del proceso requiere

materiales y suministros a tiempo en un

punto particular, el eficaz manejo de los

materiales asegura que ningn proceso de

produccin o usuario ser afectado por la

llegada oportuna del material no demasiado

anticipada o muy tarda.

Debe asegurar que el personal entregue

el material al lugar correcto.

Se asegura que los materiales sean

entregados en cada lugar sin ningn

dao en la cantidad correcta

El manejo de materiales debe

considerarse el espacio para

almacenamiento, tanto temporal como

potencial

Los beneficios tangibles e intangibles del

manejo de materiales pueden reducirse a

cuatro objetivos principales:

Reduccin de costos de manejo

Aumento de capacidad

Mejora en las condiciones de trabajo

Mejor distribucin.

El analista de mtodos

debe tener siempre en

mente que la parte

mejor manejada es

aquella que tiene la

menor operacin

manual.

Considerando los siguientes puntos

siguientes es posible reducir el tiempo y la

energa empleados en el manejo de

materiales:

1. Reducir el tiempo destinado a recoger el material

2. Reducir el manejo de materiales mediante equipo

mecanizado o automatizado

3. Hacer mejor uso de los dispositivos de manejo

existentes

4. Manejar los materiales con el mayor cuidado.

5. Considerar la aplicacin de cdigo de barras para

inventario y aplicaciones relacionadas

DISTRIBUCIN DEL

EQUIPO EN LA PLANTA

El principal objetivo de la

distribucin efectiva del equipo en

la planta es desarrollar un sistema

de produccin que permita la

fabricacin del nmero de productos

deseado, con la calidad tambin

deseada y al menor costo posible

Los tipos bsicos de distribuciones de

equipo en planta son:

DISTRIBUCIN POR PROCESO.

Este tipo de distribucin esta bien adaptado

para la produccin de un gran nmero de

productos similares.

DISTRIBUCIN POR PRODUCTO.

Este tipo es el comnmente conocido como

fabricacin continua en lnea. Como

ejemplo comn podemos mencionar la

fabricacin de automviles

Cualquiera que sea el tipo de agrupacin que se considere, el analista debe tener

en cuenta los siguientes puntos para el mejoramiento de la distribucin:

1.Produccin en serio: el material

puesto a un lado debe estar en

condiciones de entrar a la siguiente

operacin.

2.Produccin diversificada: Debe

permitir costos, traslados y entregas, y

el material debe estar al alcance del

operario.

3.Acceso: Fcil acceso visual a las

estaciones de trabajo, sobre todo las

porciones de aquellas que requieren

control.

4.Diseo de la estacin: Deber permitir

a los operadores cambiar de posicin

regularmente durante el periodo de

trabajo.

5.Operaciones en mquinas mltiples:

El equipo debe estar agrupado alrededor

del operario.

6.Acumulacin eficiente de productos:

Las reas de almacenamiento tienen que

estar dispuestas de modo que aminoren

la bsqueda y el doble manejo o

manipulacin.

7.Mayor eficiencia del obrero: Los sitios

de servicios deben estar cerca de las

reas de produccin.

8.En las oficinas: debe haber una

distancia de separacin entre empleados

de por lo menos un 1.5 m

PRINCIPIOS DE LA ECONOMIA DE

MOVIMIENTOS

Mejoramiento de la disposicin

de las piezas en la estacin de

trabajo y de los movimientos

necesarios para realizar esa tarea

Ambas manos deben trabajar

simultneamente: Un buen lema que el

analista de mtodos debe tener en

mente es: Dos al mismo tiempo.

Cada mano debe efectuar los menos

movimientos posibles:

El sitio de trabajo debe estar

organizado para evitar movimientos de

distancias de alcance.

Evtese el uso de las manos como

dispositivos de sujecin.

BIBLIOGRAFIA

Ingeniera industrial, mtodos, tiempos y movimientos, Benjamn W.

Niebel, tercera edicin. Alfaomega, Mxico, 1990. Pg. 46-133

Das könnte Ihnen auch gefallen

- Análisis de La OperaciónDokument6 SeitenAnálisis de La OperaciónMonsieurNecro Zeroun EnríquezNoch keine Bewertungen

- Trabajo de Investigación #7 I.C.Dokument8 SeitenTrabajo de Investigación #7 I.C.MonsieurNecro Zeroun EnríquezNoch keine Bewertungen

- Programa para Ordenar N Números de Mayor A MenorDokument2 SeitenPrograma para Ordenar N Números de Mayor A MenorMonsieurNecro Zeroun EnríquezNoch keine Bewertungen

- Practica 5 TermoDokument10 SeitenPractica 5 TermoMonsieurNecro Zeroun EnríquezNoch keine Bewertungen

- Gradientes HidráulicosDokument6 SeitenGradientes HidráulicosMonsieurNecro Zeroun EnríquezNoch keine Bewertungen

- Practica Termo 4Dokument12 SeitenPractica Termo 4MonsieurNecro Zeroun EnríquezNoch keine Bewertungen

- Practica de TermodinamicaDokument9 SeitenPractica de TermodinamicaMonsieurNecro Zeroun EnríquezNoch keine Bewertungen

- Fortul (v1) Documento TecnicoDokument21 SeitenFortul (v1) Documento TecnicoCarlos Solano UrangoNoch keine Bewertungen

- Tarea 5 Marketing InternacionalDokument7 SeitenTarea 5 Marketing Internacionalluz peralta100% (4)

- Plande Clase para La Clase DemostrativaDokument4 SeitenPlande Clase para La Clase DemostrativaOrlando VillagómezNoch keine Bewertungen

- El Modo de Producción Como Base Material de La Vida de La SociedadDokument15 SeitenEl Modo de Producción Como Base Material de La Vida de La Sociedadmiguel angel reymundo soteloNoch keine Bewertungen

- La Efectividad de La AfectividadDokument4 SeitenLa Efectividad de La AfectividadneladuNoch keine Bewertungen

- CaratulaDokument18 SeitenCaratulaNelson Peralta NalvarteNoch keine Bewertungen

- Modelo de Hoja de VidaDokument1 SeiteModelo de Hoja de VidaZamira SakerNoch keine Bewertungen

- AntropometríaDokument6 SeitenAntropometríaNelson RodriguezNoch keine Bewertungen

- Plan Estratégico Definición e ImportanciaDokument7 SeitenPlan Estratégico Definición e ImportanciaPatricia RiosNoch keine Bewertungen

- Plan de Acción Nuevo JUVENTUDDokument4 SeitenPlan de Acción Nuevo JUVENTUDHernan Baicue HomesNoch keine Bewertungen

- CoopgrandaDokument6 SeitenCoopgrandaLuisa Fernanda Oquendo CorderoNoch keine Bewertungen

- Thompson Edward Palmer - Historia Social Y Antropologia PDFDokument80 SeitenThompson Edward Palmer - Historia Social Y Antropologia PDFJose OchoaNoch keine Bewertungen

- Examen Modulo 3 Logistica y Gestión de Operaciones en MineríaDokument2 SeitenExamen Modulo 3 Logistica y Gestión de Operaciones en MineríaAngella GiannottiNoch keine Bewertungen

- Presentacion Julio Linares ArtDokument11 SeitenPresentacion Julio Linares ArtJulioLinaresNoch keine Bewertungen

- Modelo CanvaDokument10 SeitenModelo CanvaNoelia MamaniNoch keine Bewertungen

- Antropología Americana 3 PDFDokument202 SeitenAntropología Americana 3 PDFsoynovatoNoch keine Bewertungen

- Autoridad, delegación y descentralizaciónDokument5 SeitenAutoridad, delegación y descentralizaciónRocío BustosNoch keine Bewertungen

- La departamentalización: objetivos, tipos y métodosDokument17 SeitenLa departamentalización: objetivos, tipos y métodosEmmanuel MotaNoch keine Bewertungen

- Carpeta EpidemiologicaDokument15 SeitenCarpeta EpidemiologicaLuli PellegrinoNoch keine Bewertungen

- Informe Rimac MillaDokument6 SeitenInforme Rimac MillaEynner JaramilloNoch keine Bewertungen

- Comunicado DGIyFE sobre actividades de Educación Física, Artística y para la SaludDokument3 SeitenComunicado DGIyFE sobre actividades de Educación Física, Artística y para la SaludXinos RamonNoch keine Bewertungen

- eXeLEARNING PARA LA FORMACIÓN DE PROFESORES DE LA RED DE BACHILLERATOS UNIVERSITARIOS PÚBLICOS A DISTANCIADokument18 SeiteneXeLEARNING PARA LA FORMACIÓN DE PROFESORES DE LA RED DE BACHILLERATOS UNIVERSITARIOS PÚBLICOS A DISTANCIAJose M Mendoza RNoch keine Bewertungen

- EXP. N.° 4235-2010-PHC-TC Caso FujimoriDokument28 SeitenEXP. N.° 4235-2010-PHC-TC Caso FujimoriwalterNoch keine Bewertungen

- Trabajo Final Globalización 30.09Dokument25 SeitenTrabajo Final Globalización 30.09Grupo AurenNoch keine Bewertungen

- Induccion Etapa ProductivaDokument16 SeitenInduccion Etapa ProductivaFIDELINANoch keine Bewertungen

- Marco de ReferenciaDokument35 SeitenMarco de ReferenciaAlicia PardoNoch keine Bewertungen

- Crucigrama LlenoDokument1 SeiteCrucigrama LlenoK'terine QuinteroNoch keine Bewertungen

- Marketing de RestaurantesDokument119 SeitenMarketing de RestaurantesArq Christian Cueto100% (1)

- Cod07-M&o - Plan de AcciónDokument13 SeitenCod07-M&o - Plan de AcciónCesar FaundezNoch keine Bewertungen