Beruflich Dokumente

Kultur Dokumente

5 Evaluar La Capacidad Del Proceso

Hochgeladen von

Gunner GtzCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

5 Evaluar La Capacidad Del Proceso

Hochgeladen von

Gunner GtzCopyright:

Verfügbare Formate

10/09/2014 13:50 Ingeniera Indusrial 1

Seis-Sigma

UNIDAD V.

Evaluar la Capacidad del Proceso

M.C. Jos Armando Rodrguez Romo

10/09/2014 13:50 Ingeniera Indusrial 2

Contenido

5.1 Grficas de Control

5.2 Grficas de Control para variables

5.3 Grficas de control para atributos

5.4 Reclculo de lmites de control

5.5 Interpretacin de grficas de control

5.6 Capacidad del proceso

5.7 Rendimiento de un proceso (Yield)

5.8 Mtricas de Seis-Sigma

10/09/2014 13:50 Ingeniera Indusrial 3

Figura 5.1 Flujo de la Metodologa Seis-Sigma

Definir Problema

Describir Proceso

Mejorar

Determinar

Variables

significativas

Evaluar Estabilidad

y Capacidad del

Proceso

Eliminar causas

especiales

Medicin capaz

y estable

Proceso estable

Proceso capaz

Optimizar

Validar la mejora

Controlar el

proceso

Mejorar

cuantitativamente

s

s

s

N

N

N

1

2

3

4

5

6

7

8

9

10/09/2014 13:50 Ingeniera Indusrial 4

5.1 Grficas de Control

Una vez ajustado el proceso y disminuido su variacin, se

evala la capacidad del proceso.

Un estudio de capacidad es un procedimiento ordenado

de planeacin, recoleccin y anlisis de informacin, con la

finalidad de evaluar la estabilidad de un proceso, y la

capacidad que ste tiene para producir dentro de

especificaciones.

Los estudios de capacidad miden la variacin y el

centrado de un proceso con respecto a sus

especificaciones.

10/09/2014 13:50 Ingeniera Indusrial 5

5.1 Grficas de Control

Grficas de Control (Shewhart, 1931)

Las grficas de control son herramientas

estadsticas que muestran el comportamiento de

cierta caracterstica de calidad de un proceso con

respecto al tiempo.

El objetivo de las grficas de control es evaluar,

controlar y mejorar procesos.

Un concepto bsico en las grficas de control es el de

las causas de variacin de un proceso.

10/09/2014 13:50 Ingeniera Indusrial 6

5.1 Grficas de Control

Las grficas de control sirven para distinguir entre causas

comunes y causas especiales de variacin.

Un proceso estable solamente est sujeto a causas

comunes de variacin, o lo que se conoce como un

sistema constante de causas, est en control estadstico

y por tanto su variacin es predecible dentro de los

lmites de control.

En el caso de un proceso inestable no

necesariamente tiene una gran variacin, sin embargo

sta no es predecible. El mejoramiento del mismo

generalmente se logra a travs del personal del rea.

10/09/2014 13:50 Ingeniera Indusrial 7

5.1 Grficas de Control

Concretamente las grficas de control se utilizan :

1. Para evaluar el desempeo de un proceso por

medio de estudios de capacidad.

2. Para mejorar el desempeo de un proceso al dar

indicaciones sobre las posibles causas de

variacin, y ayudan a la prevencin de problemas.

3. Para mantener el desempeo de un proceso al

indicar el tiempo de ajustes del mismo.

10/09/2014 13:50 Ingeniera Indusrial 8

5.2 Grficas de Control para

variables

GRFI CAS DE CONTROL

GRFI CA LI MI TES

Media, X

R A X LCI

X LC

R A X LCS

2

2

Rango, R

R D LCI

R LC

R D LCS

3

4

Desviacin Estndar, S

S B LCI

S LC

S B LCS

3

4

Varianza,

2

S

1 n 2 1

2

2

1 n 2

2

1 n

S

CCI

S LC

1 n

S

LCS

, /

, /

Mediciones I ndividuales, X

2

2

d

R

3 X LCI

X LC

d

R

3 X LCS

Fraccin Defectuosa, p

n

p 1 p

3 p LCI

p LC

n

p 1 p

3 p LCS

) (

) (

N de defectuosos, p n

) (

) (

p 1 p n 3 p n LCI

p n LC

p 1 p n 3 p n LCS

N de defectos, c

c 3 c LCI

c LC

c 3 c LCS

N de defectos por unidad, u

n

u

3 u LCI

u LC

n

u

3 u LCS

10/09/2014 13:50 Ingeniera Indusrial 9

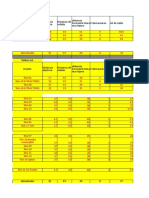

Factores para Grficos de control

10/09/2014 13:50 Ingeniera Indusrial 10

5.2 Grficas de Control para

variables

Los parmetros tpicos de una grfica de control

son.

1. Tamao de los subgrupos, n. Shewhart (1931)

recomienda n = 4 o 5.

2. Frecuencia de muestreo, f . En promedio debe haber

uno de cada 25 puntos fuera de los lmites de control. Si

hay ms, incrementar la frecuencia. Si hay menos

disminuirla, (Pyzdek).

3. Nmero de subgrupos, k. Vente subgrupos con n = 5, o

25 subgrupos con n = 4. (100 observaciones

individuales)

10/09/2014 13:50 Ingeniera Indusrial 11

Grfico de la media,

x

Grfico X-bar para cereal

Subgrupo

X

-

b

a

r

CTR = 16.32

UCL = 16.82

LCL = 15.82

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

15.2

15.4

15.6

15.8

16

16.2

16.4

16.6

16.8

17

10/09/2014 13:50 Ingeniera Indusrial 12

Grfico del rango, R

Grfico de Rango para cereal

Subgrupo

R

a

n

g

o

CTR = 0.86

UCL = 1.83

LCL = 0.00

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

0

0.2

0.4

0.6

0.8

1

1.2

1.4

1.6

1.8

2

10/09/2014 13:50 Ingeniera Indusrial 13

5.3 Grficas de control

para atributos

GRFI CAS DE CONTROL

GRFI CA LI MI TES

Media, X

R A X LCI

X LC

R A X LCS

2

2

Rango, R

R D LCI

R LC

R D LCS

3

4

Desviacin Estndar, S

S B LCI

S LC

S B LCS

3

4

Varianza,

2

S

1 n 2 1

2

2

1 n 2

2

1 n

S

CCI

S LC

1 n

S

LCS

, /

, /

Mediciones I ndividuales, X

2

2

d

R

3 X LCI

X LC

d

R

3 X LCS

Fraccin Defectuosa, p

n

p 1 p

3 p LCI

p LC

n

p 1 p

3 p LCS

) (

) (

N de defectuosos, p n

) (

) (

p 1 p n 3 p n LCI

p n LC

p 1 p n 3 p n LCS

N de defectos, c

c 3 c LCI

c LC

c 3 c LCS

N de defectos por unidad, u

n

u

3 u LCI

u LC

n

u

3 u LCS

10/09/2014 13:50 Ingeniera Indusrial 14

Grfica, p

Grfico p para tprops

Subgrupo

p

CTR = 0.04

UCL = 0.13

LCL = 0.00

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

0

0.02

0.04

0.06

0.08

0.1

0.12

0.14

0.16

10/09/2014 13:50 Ingeniera Indusrial 15

5.4 Reclculo de lmites

de control

De acuerdo con Perry Regier (1998), todas las siguientes

preguntas debern tener respuesta afirmativa para

proceder a recalcular los lmites de control a partir

de donde inici el cambio.

1. Los datos muestran un comportamiento diferente que en el

pasado?

2. Se conoce la razn de ese cambio?

3. Es deseable el nuevo comportamiento?

4. Se espera que el nuevo comportamiento contine?

De acuerdo con Wheeler (1998), el nmero de puntos necesarios

para empezar a calcular lmites de control son dos grupos de

tamao 4.

10/09/2014 13:50 Ingeniera Indusrial 16

Patrn 1. Cambios en el Nivel del Proceso

1. Un punto fuera de los lmites

de control

2. 2 de 3 puntos consecutivos en

la zona A o ms all

3. 4 de 5 puntos consecutivos en

la zona B o ms all

4. 8 puntos consecutivos de un

solo lado de la lnea central

A

A

C

C

B

B

A

A

C

C

B

B

10/09/2014 13:50 Ingeniera Indusrial 17

Patrn 2. Tendencias en el Nivel del Proceso

5. 6 puntos

consecutivos

ascendentes

(o descendentes)

A

A

C

C

B

B

10/09/2014 13:50 Ingeniera Indusrial 18

Patrn 3. Ciclos Recurrentes (Periodicidad)

6. Ciclos recurrentes

(periodicidad) catorce

puntos consecutivos

alternando entre altos

y bajos

A

A

C

C

B

B

10/09/2014 13:50 Ingeniera Indusrial 19

Patrn 4. Mucha Variabilidad

7. 8 puntos

consecutivos a

ambos lados de la

lnea central con

ninguno en la zona C

A

A

C

C

B

B

10/09/2014 13:50 Ingeniera Indusrial 20

Patrn 5. Falta de Variabilidad (Estatificacin)

8. 15 puntos o ms en

la zona C, arriba o

abajo de la lnea

central

A

A

C

C

B

B

10/09/2014 13:50 Ingeniera Indusrial 21

5.6 Capacidad del proceso

La capacidad del proceso es igual a

6

0

cuando el proceso est bajo

control estadstico

10/09/2014 13:50 Ingeniera Indusrial 22

La Capacidad se define por 3

+

+2 +3 -3 -2 -

Mean,Std. dev.

0,1

Normal Distribution

-5 -3 -1 1 3 5

x

0

0.1

0.2

0.3

0.4

d

e

n

s

i

t

y

10/09/2014 13:50 Ingeniera Indusrial 23

Capacidad del Proceso y Tolerancia

Se tienen tres posibles casos:

i. La capacidad del proceso sea menor que la

tolerancia, 6 < LES LEI, (lo ideal).

ii. La capacidad del proceso sea igual a la

tolerancia. (6 = LES LEI )

iii. La capacidad del proceso sea mayor que la

tolerancia. (6 > LES LEI )

10/09/2014 13:50 Ingeniera Indusrial 24

Capacidad del Proceso y Tolerancia

i. La capacidad del proceso sea menor que la

tolerancia, 6 < LES LEI, (lo ideal).

Pp = 2.25

Ppk = 2.01

Ppk (upper) = 2.01

Ppk (lower) = 2.50

K = 0.11

Process Capability for cereal

LSL = 13.0, Nominal = 16.0, USL = 19.0

cereal

f

r

e

q

u

e

n

c

y

13 14 15 16 17 18 19

0

10

20

30

40

50

60

LES

LEI

N

6

10/09/2014 13:50 Ingeniera Indusrial 25

Capacidad del Proceso y Tolerancia

ii. La capacidad del proceso sea igual a la

tolerancia. (6 = LES LEI )

Pp = 1.00

Ppk = 1.00

Ppk (upper) = 1.00

Ppk (lower) = 1.00

K = 0.00

Process Capability for cereal

LSL = 14.9915, Nominal = 16.322, USL = 17.6525

cereal

f

r

e

q

u

e

n

c

y

14 15 16 17 18

0

10

20

30

40

50

60

LEI LES N

6

10/09/2014 13:50 Ingeniera Indusrial 26

Capacidad del Proceso y Tolerancia

iii. La capacidad del proceso sea mayor que la

tolerancia. (6 > LES LEI )

Pp = 0.70

Ppk = 0.70

Ppk (upper) = 0.70

Ppk (lower) = 0.70

K = 0.00

Process Capability for cereal

LSL = 15.3915, Nominal = 16.322, USL = 17.2525

cereal

f

r

e

q

u

e

n

c

y

14 15 16 17 18

0

10

20

30

40

50

60

LEI N LES

6

10/09/2014 13:50 Ingeniera Indusrial 27

ndices de Capacidad

C

r

Relacin de capacidad que representa la

proporcin de la banda de especificaciones que

es utilizada por la mquina

LEI LES

6

C

r

10/09/2014 13:50 Ingeniera Indusrial 28

ndices de Capacidad

C

p

ndice de la capacidad potencial de la

mquina cuando hay lmites superior e inferior

en las especificaciones

6

LEI LES

C

p

10/09/2014 13:50 Ingeniera Indusrial 29

ndices de Capacidad

C

pk

ndice de la capacidad real de la mquina

El valor ms pequeo

3

LEI

C

3

LES

C

k p k p

10/09/2014 13:50 Ingeniera Indusrial 30

ndices de Capacidad

C

ps

ndice de la capacidad potencial de la

mquina para caractersticas de calidad entre

ms pequea es mejor

3

LES

C

s p

10/09/2014 13:50 Ingeniera Indusrial 31

ndices de Capacidad

C

pi

ndice de la capacidad potencial de la

mquina para caractersticas de calidad entre

ms grande es mejor

3

LEI

C

i p

10/09/2014 13:50 Ingeniera Indusrial 32

ndices de Capacidad

C

pm

ndice de Taguchi

2 2

m p

) N (

donde

6

LEI LES

C

10/09/2014 13:50 Ingeniera Indusrial 33

Categoras del ndice de Capacidad

C

p

Clase Descripcin

C

p

2 mundial Se tiene calidad 6

1.33 < C

p

< 2 1 Adecuado

1 < C

p

< 1.33 2

Parcialmente adecuado, pero conforme

el Cp se acerca a uno se generan ms

defectos.

0.67 < C

p

< 1 3

No adecuado, Un anlisis del proceso

es necesario. Requiere modificaciones

serias.

C

p

< 0.67 4

Totalmente inadecuado. Requiere de

modificaciones muy serias.

10/09/2014 13:50 Ingeniera Indusrial 34

Anlisis de la Capacidad de la Mquina

El objetivo es determinar si la mquina

es capaz de mantener una tolerancia

estrecha, cumplir las especificaciones,

o satisfacer los requerimientos del

cliente

10/09/2014 13:50 Ingeniera Indusrial 35

Directrices para los Estudios de

Capacidad de Mquina

1. Una sola mquina o parte del equipo es

seleccionada

2. Se usa un lote de material para procesar.

La uniformidad del material deber ser

vigilada para eliminar la influencia de la

variabilidad del material en los resultados

del estudio

10/09/2014 13:50 Ingeniera Indusrial 36

Directrices para los Estudios de

Capacidad de Mquina

3. Se selecciona un operador experimentado y

un inspector para desempear el trabajo.

4. Se calienta la mquina o equipo hasta

alcanzar las condiciones de operacin.

Normal. Ningn otro ajuste debr realizarse

una vez que el estudio ha comenzado

10/09/2014 13:50 Ingeniera Indusrial 37

Directrices para los Estudios de

Capacidad de Mquina

5. Se toman de 50 a 150 unidades producidas

consecutivamente para el anlisis. Un registro

cronolgico debe guardarse del orden de

unidades para descubrir cualquier cambio del

proceso durante el estudio.

6. Hacer una distribucin de frecuencias y calcular

la capacidad de la mquina siguiendo el

procedimiento paso a paso indicado al final de

esta seccin.

10/09/2014 13:50 Ingeniera Indusrial 38

Forma de la Distribucin

La Distribucin Normal es el fundamento para el

anlisis del estudio de la capacidad de la

mquina.

Si la forma de la distribucin no es normal, un

estudio previo deber realizarse para encontrar

las razones por las que no tiene forma normal.

10/09/2014 13:50 Ingeniera Indusrial 39

Procedimiento Paso a Paso para Obtener

la Distribucin de Frecuencias

1. Calcular el rango: R = Valor

max

-Valor

min

2. Decidir el nmero de clases a usar,

3. Calcular la amplitud del intervalo de clase i = R / (k 1).

4. El lmite de la primera se obtiene restando i / 2 al

Valor

min

. Entonces se suma i a este valor para obtener

el otro lmite. Aada un lugar decimal y sume 0.5 a

cada lmite para asegurarse de que ninguna medida

caiga en algn limite de clase.

n k

10/09/2014 13:50 Ingeniera Indusrial 40

5.7 Rendimiento de un proceso (Yield)

El rendimiento tradicional de un proceso se

obtiene dividiendo el nmero de piezas que entran

entre el nmero de piezas que son producidas de

acuerdo a especificaciones.

200

180

Proceso productivo

Rendimiento = 180 / 200 = 0.90 = 90%

10/09/2014 13:50 Ingeniera Indusrial 41

5.7 Rendimiento de un

proceso (Yield)

El rendimiento de primera vez (First-Time Yield)

corresponde al nmero de piezas hechas bien la

primera vez en cada fase del proceso.

200

172

Unidades defectuosas

Y

FT

= 197/200 = 0.9850 177/197 = 0.8985 172/177 = 0.9718 172/172 = 1.00

197 177 172

3 20 5 0

Rendimiento de primera vez

10/09/2014 13:50 Ingeniera Indusrial 42

5.7 Rendimiento de un proceso (Yield)

El rendimiento en cadena (Rolled Troughput

Yield, Y

RT

) es el producto del rendimiento en cada

paso del proceso. En este caso no se incluye el

retrabajo.

Para el proceso anterior se tiene

Y

RT

= (0.985)(0.8985)(0.9718)(1) = 0.86 = Y

FT

= 172/200

10/09/2014 13:50 Ingeniera Indusrial 43

5.7 Rendimiento de un proceso (Yield)

En la siguiente figura se muestra un proceso que

incluye retrabajo

200 172

Unidades defectuosas

197 177 172

3 20 5 0

Retrabajo

5 3

Y

RT

= (0.985)(0.8985)(0.9718)(1) = 0.8600

Y

FT

= 192/200 = 0.96 177/197 = 0.8985 = 172/177 = 0.9718

= 169/172 = 0.9826

10/09/2014 13:50 Ingeniera Indusrial 44

5.8 Mtrica de Seis-Sigma

La mtrica de Seis Sigma evala el proceso basado en el nivel (),

con la finalidad de estandarizar dicha evaluacin y poder

comparar diferentes procesos entre s.

Los pasos de la mtrica son:

1. Identificar las CTQs (CCC, caractersticas crticas de calidad)

del proceso. Son las caractersticas o requerimientos de los

clientes.

2. Definir oportunidades de defecto. Cualquier paso en el

proceso en donde un defecto pueda ocurrir en CCC.

3. Buscar defectos en productos o en servicios. Contar los

defectos o fallas para satisfacer CCCs en todos los pasos del

proceso.

10/09/2014 13:50 Ingeniera Indusrial 45

5.8 Mtrica de Seis-Sigma

Los pasos de la mtrica son: (continua .)

4. Calcular dpmo individual. Para cada una de sus fases.

5. Convertir a niveles sigma individual. Para cada una de sus

fases.

6. Resumen del anlisis. Elaborar la tabla con los resultados

finales. Calcular Y

FT

, dpmo (proceso), la distribucin de

defectos y comentar sobre el nivel de calidad del proceso.

7. Deteccin de reas de oportunidad. Jerarquizar las fases

del proceso con base a sus niveles sigma.

10/09/2014 13:50 Ingeniera Indusrial 46

5.8 Mtrica de Seis-Sigma

La tabla 5.15 presenta los elementos de la mtrica Seis sigma

dpu

dpu = defectos por unidad (promedio)

dpu = nmero de defectos / nmero de unidades

dpmu

dpmu = defectos por milln de unidades = (dpu)(10

6

)

dpo

dpo = defectos por total de oportunidades (i)

dpo = nmero de defectos / nmero de oportunidades totales (i)

dpmo

dpmo = defectos por milln de oportunidades

dpmo = dpmu/nmero de oportunidades por unidad = (dpo)(10

6

)

Y

FT

Y

FT

= rendimiento de primera vez

Y

FT

= [1 dpmo/10

6

)

n

(n = nmero de oportunidades de defectos por unidad)

10/09/2014 13:50 Ingeniera Indusrial 47

5.8 Mtrica de Seis-Sigma

El procedimiento para obtener el nivel sigma de un

proceso en el caso de variables es:

1. Evaluar la fraccin defectuosa con base en la

especificacin.

2. Si el valor en el cuerpo de la tabla Z est en notacin

cientfica, expresar dpmo en dicha notacin con un

entero y dos decimales.

3. Buscar el valor Z en la tabla Z del apndice.

Das könnte Ihnen auch gefallen

- Tratamiento RayimatDokument76 SeitenTratamiento RayimatEli AP100% (4)

- Resumen de CHRISTUS-VIVITDokument4 SeitenResumen de CHRISTUS-VIVITJoséNoch keine Bewertungen

- Características y Funciones Del Personal de Enfermería en El Área de PediatríaDokument4 SeitenCaracterísticas y Funciones Del Personal de Enfermería en El Área de PediatríaAlexaVariaxNoch keine Bewertungen

- Plan Proyecto El Arte en PrimaveraDokument10 SeitenPlan Proyecto El Arte en PrimaveraLILIANA MORALES100% (1)

- Dia 3 Semana 31 Primero.Dokument16 SeitenDia 3 Semana 31 Primero.Silvia Puicon EspinozaNoch keine Bewertungen

- 9 Herramientas para La Optimización y Mejora Continua de Los Sistemas de Gestión de Seguridad y Salud LaboralDokument4 Seiten9 Herramientas para La Optimización y Mejora Continua de Los Sistemas de Gestión de Seguridad y Salud LaboralLuis OrtizNoch keine Bewertungen

- Ejercicio Obras de Toma Lateral (Autoguardado)Dokument6 SeitenEjercicio Obras de Toma Lateral (Autoguardado)Anonymous BldjDbNoch keine Bewertungen

- La Procuración Electrónica Necesita Inteligencia de NegociosDokument2 SeitenLa Procuración Electrónica Necesita Inteligencia de NegociosTecnología 21Noch keine Bewertungen

- Sanacion Del Utero Con Hierbas PDF 20Dokument13 SeitenSanacion Del Utero Con Hierbas PDF 20martin luceroNoch keine Bewertungen

- Tipificación de RiesgosDokument35 SeitenTipificación de Riesgosdannny_mejiaaNoch keine Bewertungen

- Práctica Estática IIDokument4 SeitenPráctica Estática IIAracely Palomino HuamanNoch keine Bewertungen

- Universidad Nacional Autónoma de México: Facultad de IngenieríaDokument3 SeitenUniversidad Nacional Autónoma de México: Facultad de IngenieríaAlfredo CordovaNoch keine Bewertungen

- LumbociatalgiaDokument2 SeitenLumbociatalgiajhonx666xNoch keine Bewertungen

- APREA, A., GIORDANO, A., (2017) Manual de Endoscopía Veterinaria en Pequeños Animales. (REUN) Libros de CátedraDokument72 SeitenAPREA, A., GIORDANO, A., (2017) Manual de Endoscopía Veterinaria en Pequeños Animales. (REUN) Libros de CátedraAlejandra Cárdenas100% (1)

- Turno 3) Características Sociales Del FeudalismoDokument5 SeitenTurno 3) Características Sociales Del Feudalismocarlos marrugoNoch keine Bewertungen

- Aplicaciones en La SaludDokument3 SeitenAplicaciones en La SaludJhosue MundacaNoch keine Bewertungen

- Modulo 1 - Costos - Parte 2Dokument18 SeitenModulo 1 - Costos - Parte 2Lindsay Bruno SolizNoch keine Bewertungen

- Metodo de Mallas # 3Dokument5 SeitenMetodo de Mallas # 3Cristian Aldo Sanchez BurgoaNoch keine Bewertungen

- Listado de Examenes Segun CargoDokument3 SeitenListado de Examenes Segun CargoEdinson Gonzalez100% (1)

- Tipos Sondas EsquemaDokument21 SeitenTipos Sondas EsquemaJorge Ivan Estrada50% (2)

- Evaluacion Iso 9001Dokument6 SeitenEvaluacion Iso 9001Leidy Carolina Ibarra BastidasNoch keine Bewertungen

- Contaminacion Del Aire en TarijaDokument7 SeitenContaminacion Del Aire en TarijaNahuel Ramos CespedesNoch keine Bewertungen

- Copia de Precios Herramientas HHDokument64 SeitenCopia de Precios Herramientas HHrodolfoordiguez_70Noch keine Bewertungen

- Pae Final Cecilia GomezDokument15 SeitenPae Final Cecilia Gomezcecilia gomezNoch keine Bewertungen

- Manual El Tarot GeometricoDokument24 SeitenManual El Tarot GeometricoVela MagiaNoch keine Bewertungen

- Sintesis de La TributacionDokument14 SeitenSintesis de La TributacionKent Chacaltana Murrieta67% (3)

- 7 - Rogers y SpinosaDokument7 Seiten7 - Rogers y SpinosaCecilia Comesana DuranNoch keine Bewertungen

- Planificación de Clases y Materiales de ManicuraDokument6 SeitenPlanificación de Clases y Materiales de ManicuraAna Paula PerronNoch keine Bewertungen

- Libro Decodificable 3Dokument22 SeitenLibro Decodificable 3vicentaHuaNoch keine Bewertungen

- Experiencia 4 DPCC 4toDokument8 SeitenExperiencia 4 DPCC 4tocr7 sanchezNoch keine Bewertungen