Beruflich Dokumente

Kultur Dokumente

Soldadura Por Electroescoria

Hochgeladen von

Andres Buh0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

30 Ansichten16 SeitenOriginaltitel

Soldadura por Electroescoria.pptx

Copyright

© © All Rights Reserved

Verfügbare Formate

PPTX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

© All Rights Reserved

Verfügbare Formate

Als PPTX, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

30 Ansichten16 SeitenSoldadura Por Electroescoria

Hochgeladen von

Andres BuhCopyright:

© All Rights Reserved

Verfügbare Formate

Als PPTX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 16

Soldadura por Electroescoria.

Descripcin del proceso

caractersticas:

- Procesos de paso nico.

- Se efecta en posicin vertical.

- Se utiliza para unir placa

de espesores mayores a 25 mm.

- Se utiliza materia de aporte.

- Temperaturas cercanas a los1950 c

en el bao interior, y de 1650 c en la superficie.

- La solidificacin es progresiva de abajo

hacia arriba ( soldadura longitudinal )

- No es un proceso de arco.

Variantes del proceso

Primera Variante:

- Placas separadas 30mm aproximadamente.

- Un trozo de material hace

de puente al fondo de las placas.

- Utilizacin de zapatillas de cobre enfriadas por agua.

- Electrodo es portador de la escoria.

- Utiliza un mecanismo de alimentacin

y de enfriamiento mvil.

- Oscilacion lateral para lograr

una distribucin mas uniforme del metal.

Desventajas de la primera variante

Alto costo: dispositivo automtico

que permite elevar las zapatillas refrigerantes y el cabezal

de soldadura.

Gran peso debido al dispositivo nombrado

en el punto anterior.

Necesidad de superficie lateral lisa en las planchas para permitir el

fcil desplazamiento de las zapatillas.

Ventajas de la primera variante

No requiere de un mecanismo de elevacin de cabezal

lo que lo hace un mtodo ms barato y ms liviano.

La velocidad de adicin de material de aporte puede

ser aumentada significativamente empleando una gua de seccin transversal

suficientemente grande.

El agregado de elementos de aleacin al deposito

se simplifica mediante una variacin adecuada de la composicin de la gua consumible.

El proceso por ser auto-regulado, permite aumentos substanciales

de la velocidad de soldadura mediante una reduccin adecuada del espacio

que se deja ente planchas

Variantes del proceso.

Segunda variante:

- Es mucho mas simple.

- De gua consumible.

- No requiere de mecanismos de alimentacin.

- Utilizacin de tubos y placas guas.

- Se utiliza un bloque de partida para el comienzo

de la soldadura.

- Tasa de aumento de electrodos: 1 electrodo/ 50 mm de aumento

de espesor de las placas.

- Guas consumibles aisladas de las placas para evitar arcos.

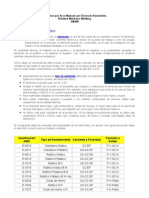

Aspectos Tcnicos

Velocidad de soldadura

- Espacios entre placas pequeas (10 mm ) 16 m/h

Problemas de aislamientos y fisuramientos del metal.

- Espacios entre placas de 16mm o ms 7 m/h

Espesores de placa de alrededor de 32 a 38 mm.

Uso de energa de aprox. 20kJ/mm

El mtodo esta en general libre de defectos

- Lenta evolucin y solidificacin del metal depositado

- Estructura columnar en el cordn.

- Aumento del tamao de grano en la zona afectada por el calor (HAZ).

Principales Aplicaciones

Puentes carreteros.

Industria ferroviaria.

Grandes naves.

Maquinaria pesada.

Disminuye aplicaciones para aleaciones de nquel.

Principales Aplicaciones

Utilizado en recipientes de alta presin

-Forma de sndwich con paredes gruesas

Cscaras de altos hornos

Cucharones de acero, utilizados a temperatura ambiente.

Utilizacin creciente en aceros inoxidables.

Riesgos asociados en aplicabilidad

No es una de las soldaduras ms utilizadas.

Se utiliza gran cantidad de calor en grandes reas, producindose gran tamao de grano.

Se homogeniza superficie, luego de proceso de normalizacin.

Aplicaciones en el futuro.

La tcnica tiene un potencial de incrementar la productividad.

Limitado uso, debido al poco entendimiento de la misma y pocas

aplicaciones especficas.

Se han creado pocos nichos de aplicacin.

Caractersticas del cordn

Libre de defectos

Lenta evolucin y solidificacin del metal depositado.

-Estructura columnar en el cordn

-Marcado aumento en el tamao de grano

de la zona afectada por el calor (ZAT)

Comparacin

En general

- Ahorro de tiempo.

- Atractivo para soldadura de grueso espesor.

Con respecto a otros mtodos por arco

- Elevada velocidad de soldadura obtenible

Ventajas y Desventajas de la soldadura por electro

escoria.

Ventajas

- Alta velocidad de deposicin del metal por electrodo.

- Habilidad para soldar piezas delgadas en solo una pasada.

- Buena eficiencia del proceso.

- Limpia y segura.

- Produce soldadura de alta calidad.

Ventajas y Desventajas de la soldadura por

electro escoria.

Desventajas

- La resiliencia o resistencia al impacto en la zona afectada por el calor

del material base no es sufrientemente alta.

- Los gases producidos producen magnesio.

- Gran cantidad de energa utilizada produce un enfriamiento lento.

Das könnte Ihnen auch gefallen

- Soldeo por electroescoria: proceso, características y aplicacionesDokument10 SeitenSoldeo por electroescoria: proceso, características y aplicacionesSantos Quiñones ParimangoNoch keine Bewertungen

- Soldeo Por ElectrogasDokument16 SeitenSoldeo Por Electrogasnagola10Noch keine Bewertungen

- Procedimiento Corte y Biselado JavpDokument5 SeitenProcedimiento Corte y Biselado JavpJavier Lozano AbrilNoch keine Bewertungen

- Aluminio - Aleaciones ELECTRODOS INFRADokument6 SeitenAluminio - Aleaciones ELECTRODOS INFRALuis Eduardo Cruz Ramirez100% (1)

- Corte PlasmaDokument17 SeitenCorte PlasmaGerardo ArroyoNoch keine Bewertungen

- 04 - Herramientas de Mecanizado 1 PDFDokument25 Seiten04 - Herramientas de Mecanizado 1 PDFSelene GonzalesNoch keine Bewertungen

- Presentacion SMAW 2017Dokument43 SeitenPresentacion SMAW 2017shanks_teragui_7Noch keine Bewertungen

- Partes de Un Equipo GMAW-MIGDokument3 SeitenPartes de Un Equipo GMAW-MIGFAUSTO CARDENASNoch keine Bewertungen

- Modulo04.1 - Geometria de Las Juntas y SimbologiaDokument28 SeitenModulo04.1 - Geometria de Las Juntas y SimbologiawsoriachNoch keine Bewertungen

- Procesos de Manufactura - TornoDokument22 SeitenProcesos de Manufactura - TornoPABLO SERGIO QUISPE TAQUIRENoch keine Bewertungen

- H.Simbologia Dist Parte 1 y 2Dokument37 SeitenH.Simbologia Dist Parte 1 y 2José Juan Jiménez AlejandroNoch keine Bewertungen

- Charla Tecnica de SoldaduraDokument92 SeitenCharla Tecnica de SoldaduralucianaNoch keine Bewertungen

- Ajustes y ToleranciasDokument23 SeitenAjustes y Toleranciascris141Noch keine Bewertungen

- Smaw - UnprgDokument97 SeitenSmaw - UnprgfranklinNoch keine Bewertungen

- Partes Del TaladroDokument4 SeitenPartes Del TaladroLuisGutierrezNoch keine Bewertungen

- Fundamentos de Soldadura SmawDokument15 SeitenFundamentos de Soldadura SmawMarvin Raul Intriago ZambranoNoch keine Bewertungen

- Proceso SmawDokument23 SeitenProceso SmawGerson Salinas100% (1)

- Filos en Herramientas de Corte 2Dokument11 SeitenFilos en Herramientas de Corte 2Rolando GallardoNoch keine Bewertungen

- Cuestionario 1 20Dokument13 SeitenCuestionario 1 20Christian PereiraNoch keine Bewertungen

- Soldaduras de Aceros InoxidablesDokument33 SeitenSoldaduras de Aceros InoxidablesMichael Mayo100% (1)

- Proceso FCAWDokument6 SeitenProceso FCAWRous MąbNoch keine Bewertungen

- Formatos NormalizadosDokument10 SeitenFormatos NormalizadosaitorduroNoch keine Bewertungen

- Uso de La PulidoraDokument2 SeitenUso de La PulidoraFrancisco MiguelNoch keine Bewertungen

- Trabajo Metal Corte TermicoDokument14 SeitenTrabajo Metal Corte TermicoJavierNoch keine Bewertungen

- WPS-PQR-WPQ Caiza PDFDokument5 SeitenWPS-PQR-WPQ Caiza PDFcarlos caizaNoch keine Bewertungen

- SOLDABILIDADDokument5 SeitenSOLDABILIDADYenny BeluNoch keine Bewertungen

- Taladrado de Placa en Taller BásicoDokument4 SeitenTaladrado de Placa en Taller BásicoManuel Enrique Morocho LópezNoch keine Bewertungen

- Clasificacion de Los ElectrodosDokument25 SeitenClasificacion de Los ElectrodosEduardo Fabián Bermeo MuñozNoch keine Bewertungen

- 16to Programa Cwi - Indura PeruDokument7 Seiten16to Programa Cwi - Indura PeruFabian LlivichuscaNoch keine Bewertungen

- Postcalentamiento en Soldaduras Cr-Mo - AS - 08!04!16Dokument8 SeitenPostcalentamiento en Soldaduras Cr-Mo - AS - 08!04!16Raphael LinoNoch keine Bewertungen

- Literatura Tubrod 115Dokument1 SeiteLiteratura Tubrod 115el_tirano_regresa7359Noch keine Bewertungen

- 0xicorte para GuiarseDokument38 Seiten0xicorte para GuiarseMauricio Santiago CristobalNoch keine Bewertungen

- Inspección Visual - Geometría de Las JuntasDokument108 SeitenInspección Visual - Geometría de Las JuntasAnonymous fBIEWgmRzNoch keine Bewertungen

- Normas y defectos en soldadurasDokument69 SeitenNormas y defectos en soldadurascar_linNoch keine Bewertungen

- Capacitacion SMAW PDFDokument58 SeitenCapacitacion SMAW PDFCindiiPiintoNoch keine Bewertungen

- Listado de Pendientes y Pruebas para Equipos y SistemasDokument373 SeitenListado de Pendientes y Pruebas para Equipos y SistemasCarlos SanchezNoch keine Bewertungen

- Soldadura Mig MagDokument5 SeitenSoldadura Mig MagWilzon ChambiNoch keine Bewertungen

- Catalogos ProcesosDokument15 SeitenCatalogos ProcesosneckerNoch keine Bewertungen

- Montajes JM y Sus MetodosDokument5 SeitenMontajes JM y Sus Metodosjusticialacedatos100% (1)

- 2-6 Aluminio y Sus Aleaciones PDFDokument24 Seiten2-6 Aluminio y Sus Aleaciones PDFroberto198007Noch keine Bewertungen

- Fabricación de torres y postes galvanizadosDokument14 SeitenFabricación de torres y postes galvanizadosBrad Franc100% (1)

- Recubrimientos Duros Alambre TubularDokument44 SeitenRecubrimientos Duros Alambre Tubularpablocp901100% (1)

- Tecnología de La Soldadura2Dokument28 SeitenTecnología de La Soldadura2Zebas ArroyoNoch keine Bewertungen

- Electodos RevestidosDokument13 SeitenElectodos Revestidossepe00Noch keine Bewertungen

- Ficha técnica taladro manual: Descripción, uso y seguridadDokument3 SeitenFicha técnica taladro manual: Descripción, uso y seguridadDaniela GonzalezNoch keine Bewertungen

- Soldadura AutomaticaDokument5 SeitenSoldadura AutomaticaKvn KevinNoch keine Bewertungen

- Sesión N.02Dokument69 SeitenSesión N.02Gian C'BNoch keine Bewertungen

- 152 - Hardox - 500 - MX - Ficha Tecnica PDFDokument2 Seiten152 - Hardox - 500 - MX - Ficha Tecnica PDFAgustin Chavez0% (1)

- Calidad de Soldadura en Proceso SMAWDokument4 SeitenCalidad de Soldadura en Proceso SMAWAlex Alvarez100% (1)

- Manual de Corte y Amolado de TuberíasDokument82 SeitenManual de Corte y Amolado de TuberíasJhonatan Salcedo JsgNoch keine Bewertungen

- 007 Procedimiento de Ensayos Radiográfico de SoldadurasDokument11 Seiten007 Procedimiento de Ensayos Radiográfico de Soldadurasfanny_farias_3Noch keine Bewertungen

- Doblez y TensionDokument6 SeitenDoblez y TensionMiguel ArangurenNoch keine Bewertungen

- Tips Aplicaciones Soldaduras EspecialesDokument76 SeitenTips Aplicaciones Soldaduras Especialeskkdmdgfg100% (3)

- Oxicorte: corte por combustión de metalesDokument12 SeitenOxicorte: corte por combustión de metalesbarbadoblancoNoch keine Bewertungen

- Informe GmawDokument12 SeitenInforme Gmawyesym3007Noch keine Bewertungen

- PERNOS PpsDokument31 SeitenPERNOS PpsLuigi Sam100% (1)

- Preparación de Las Juntas o Uniones SoldadasDokument105 SeitenPreparación de Las Juntas o Uniones SoldadasJose ChuyesNoch keine Bewertungen

- Piezas MecánicasDokument13 SeitenPiezas Mecánicasjose mamaniNoch keine Bewertungen

- Electroescoria PDFDokument5 SeitenElectroescoria PDFIsaac Jonathan Vargas Aviles100% (1)

- Soldadura Por Electroescoria Por Junior BritoDokument11 SeitenSoldadura Por Electroescoria Por Junior BritoJunior BritoNoch keine Bewertungen

- Concepto Medios Electronicos y Suspension de Audiencia de Licitacion Por Covid-19 002Dokument18 SeitenConcepto Medios Electronicos y Suspension de Audiencia de Licitacion Por Covid-19 002Andres BuhNoch keine Bewertungen

- Listado de Precios Unitarios de Referencia Septiembre 2019 Gobernación de RisaraldaDokument21 SeitenListado de Precios Unitarios de Referencia Septiembre 2019 Gobernación de RisaraldaAndres GalvezNoch keine Bewertungen

- Gaviones PDFDokument16 SeitenGaviones PDFCarlos Rivas SaavedraNoch keine Bewertungen

- Da Proceso 09-1-48712 220400011 1351360Dokument4 SeitenDa Proceso 09-1-48712 220400011 1351360Andres BuhNoch keine Bewertungen

- Capitulo 1Dokument2 SeitenCapitulo 1Andres BuhNoch keine Bewertungen

- Lean Manager ScrobDokument6 SeitenLean Manager ScrobAndres BuhNoch keine Bewertungen

- UNADDokument55 SeitenUNADAndres BuhNoch keine Bewertungen

- An GPG4 One-United-Nations ESDokument33 SeitenAn GPG4 One-United-Nations ESAndres BuhNoch keine Bewertungen

- Aa Proceso 09-1-48712 220400011 1397081Dokument3 SeitenAa Proceso 09-1-48712 220400011 1397081Andres BuhNoch keine Bewertungen

- MoraDokument7 SeitenMoraAndres BuhNoch keine Bewertungen

- Maquinado en Taladro ConvencionalDokument1 SeiteMaquinado en Taladro ConvencionalAndres BuhNoch keine Bewertungen

- Soldadura Por ElectroescoriaDokument16 SeitenSoldadura Por ElectroescoriaAndres BuhNoch keine Bewertungen

- Trabajo FluidosDokument4 SeitenTrabajo FluidosAndres BuhNoch keine Bewertungen

- Can - Domino (Respuestas)Dokument14 SeitenCan - Domino (Respuestas)Andres BuhNoch keine Bewertungen

- SoldaduraDokument16 SeitenSoldaduraAndres BuhNoch keine Bewertungen

- Informe de Una Turbina PeltonDokument20 SeitenInforme de Una Turbina PeltonAndres BuhNoch keine Bewertungen

- Diseño Ptar Matadero Santander PDFDokument111 SeitenDiseño Ptar Matadero Santander PDFAquaingDeColombiaNoch keine Bewertungen

- 133883Dokument113 Seiten133883Diego Huaripata GoicocheaNoch keine Bewertungen

- Soldadura Por Electro EscoriaDokument7 SeitenSoldadura Por Electro Escoriajosem94Noch keine Bewertungen

- Soldadura Por ElectroescoriaDokument7 SeitenSoldadura Por ElectroescoriaFernando FreireNoch keine Bewertungen

- Esp. Terminos y Definiciones Aws d1.5m-d1.5 - 2020Dokument9 SeitenEsp. Terminos y Definiciones Aws d1.5m-d1.5 - 2020Carlos de la MoraNoch keine Bewertungen

- Soldadura Por Electroescoria Por Junior BritoDokument11 SeitenSoldadura Por Electroescoria Por Junior BritoJunior BritoNoch keine Bewertungen

- Método de Soldadura Por ElectrogásDokument4 SeitenMétodo de Soldadura Por ElectrogásGeraldine Buitrago PardoNoch keine Bewertungen

- Soldadura por electroescoria: proceso y aplicacionesDokument20 SeitenSoldadura por electroescoria: proceso y aplicacionesJhan LaraNoch keine Bewertungen

- Soldadura electroescoriaDokument26 SeitenSoldadura electroescoriajosem94Noch keine Bewertungen

- Soldadura de Los Aceros - Aplicaciones (Resumen) PDFDokument37 SeitenSoldadura de Los Aceros - Aplicaciones (Resumen) PDFVeintidós MarzoNoch keine Bewertungen

- Trabajo de SoldaduraDokument65 SeitenTrabajo de SoldaduraAndres GarciaNoch keine Bewertungen

- Soldeo Por ElectroescoriaDokument24 SeitenSoldeo Por Electroescorianagola10Noch keine Bewertungen

- Procesos de conformado y soldadura por arco eléctricoDokument15 SeitenProcesos de conformado y soldadura por arco eléctricoReyKiremNoch keine Bewertungen

- Historia y proceso de soldadura por electro escoriaDokument5 SeitenHistoria y proceso de soldadura por electro escoriaPabloNoch keine Bewertungen

- Tema 13. Soldadura IIDokument18 SeitenTema 13. Soldadura IIPablo BmNoch keine Bewertungen

- Soldadura MIG/MAGDokument10 SeitenSoldadura MIG/MAGMARLEIDYNoch keine Bewertungen

- Soldadura Por ElectroescoriaDokument16 SeitenSoldadura Por ElectroescoriaAndres BuhNoch keine Bewertungen

- EgwDokument37 SeitenEgwElias Avila MartinezNoch keine Bewertungen

- Soldadura ElectroescoriaDokument5 SeitenSoldadura ElectroescoriaPaul RomeroNoch keine Bewertungen

- Soldadura Por Electroescoria-Grupo 4Dokument13 SeitenSoldadura Por Electroescoria-Grupo 4Santiago BallesterosNoch keine Bewertungen

- Conexiones soldadas: ventajas, tipos y métodosDokument5 SeitenConexiones soldadas: ventajas, tipos y métodosYane Mora0% (1)