Beruflich Dokumente

Kultur Dokumente

Geometrá y Reparación Parte 1 y Defectos

Hochgeladen von

Ronny Tony0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

30 Ansichten10 SeitenGeometrá y Reparación Parte 1 y Defectos

Copyright

© © All Rights Reserved

Verfügbare Formate

PPTX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenGeometrá y Reparación Parte 1 y Defectos

Copyright:

© All Rights Reserved

Verfügbare Formate

Als PPTX, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

30 Ansichten10 SeitenGeometrá y Reparación Parte 1 y Defectos

Hochgeladen von

Ronny TonyGeometrá y Reparación Parte 1 y Defectos

Copyright:

© All Rights Reserved

Verfügbare Formate

Als PPTX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 10

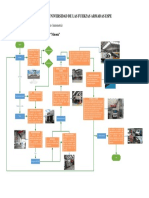

GEOMETRÍA, SELECCIÓN Y PREPARACIÓN DE JUNTAS PARA

SOLDADURA POR ARCO ELÉCTRICO

Los principales factores que influyen sobre la elección del tipo

de preparación son:

a) Tipo y espesor del material

b) Proceso de soldadura

c) Grado de penetración requerida

d) Economía en la preparación y consumo de metal de aporte

e) Posición de soldadura y facilidades de acceso

f) Control de la deformación

g) Tipo de junta

• FORMAS GEOMÉTRICAS DE LAS JUNTAS

• Soldadura de filete

Es un tipo de junta de aplicación muy frecuente

en estructuras metálicas soldadas. Se utiliza como

unión de esquina en conexiones tipo T,L, K e Y así

como en uniones solapadas o yuxtapuestas.

Efectuando un corte transversal su geometría es

aproximadamente triangular.

• Soldadura a tope

El metal de soldadura se encuentra fundamentalmente

entre los planos de las superficies de las partes a ser

unidas, pueden ser diseñadas como juntas de

penetración completa (JPC) o de penetración parcial

(JPP). En particular para uniones tipo T o esquina

podrán llevar refuerzo de filete, tanto para fines

estructurales como para contorneado de terminación

en estructuras sometidas a cargas cíclicas( fatiga) o

para evitar concentración de tensiones.

• PREPARACIÓN Y VARIABLES GEOMÉTRICAS

• Penetración La

profundidad de penetración p está limitada para todos los

electrodos. De esta manera si no se realiza preparación de una

junta para soldadura a tope, la unión resultante tendría penetración

incompleta y por consiguiente la resistencia en el espesor de la

chapa t está limitada a una penetración parcial. No obstante en

muchos casos el diseño especifica la utilización de juntas de

penetración parcial (JPP) las cuales podrán tener, o no, preparación.

• La forma más simple de preparar una junta de penetración

completa (JPC) es dejando una separación entra las chapas o

elementos estructurales

• Flujo de Calor

La soldadura por fusión requiere la aplicación de un aporte

térmico o calor aportado, H, suministrado en este caso por

el arco eléctrico. La velocidad de aporte de calor de la junta

depende de la intensidad de corriente de soldadura, de la

tensión del arco eléctrico y de la velocidad de avance. Se

necesita aumentar la intensidad para electrodos de mayor

diámetro, y como hemos señalado anteriormente el

diámetro y el largo del arco (tensión) influencian la

preparación de la junta requerida. Sin embargo, el calor es

también disipado de la junta a una velocidad que depende

del espesor y la conductividad térmica del material

ejerciendo también influencia sobre la preparación de la

junta.

• Deformación

La deformación es el resultado de las contracciones y

dilataciones producidas por los ciclos de calentamiento

y enfriamiento que son propios del proceso de

soldadura. Durante el enfriamiento desde la

temperatura de fusión el metal depositado se contrae y

en fusión del acomodamiento de su contracción

producirá un movimiento relativo de las partes a ser

unidas.

• Raíz de la unión soldada

Cualquiera sea la preparación de la junta se corre el riesgo

de falta de fusión en la raíz ya sea debido a las variaciones

en la presentación de la junta o también a la falta de

habilidad del soldador. Debido a esto, en trabajos de alta

calidad, es necesario eliminar por repelado, maquinado o

amolado el cordón de raíz, una vez completa la soldadura, y

luego depositar una pasada final de cierre.

Das könnte Ihnen auch gefallen

- Laboratorio 32 - ThreadPROYECTODokument8 SeitenLaboratorio 32 - ThreadPROYECTORonny TonyNoch keine Bewertungen

- Laboratorio 34 - MultitareaProyecto1Dokument9 SeitenLaboratorio 34 - MultitareaProyecto1Ronny TonyNoch keine Bewertungen

- Laboratorio 31 - ThreadInterfaz111Dokument8 SeitenLaboratorio 31 - ThreadInterfaz111Ronny TonyNoch keine Bewertungen

- Laboratorio 33 - MultitareaInterfazDokument9 SeitenLaboratorio 33 - MultitareaInterfazRonny TonyNoch keine Bewertungen

- Analisis FODADokument1 SeiteAnalisis FODARonny TonyNoch keine Bewertungen

- Vargas - Peña - Pulido y Afinado BlockDokument29 SeitenVargas - Peña - Pulido y Afinado BlockFrancisco VargasNoch keine Bewertungen

- Recepcion VehicularDokument1 SeiteRecepcion VehicularRonny TonyNoch keine Bewertungen

- Matematica Aplicada para La Tecnica Del AutomovilDokument251 SeitenMatematica Aplicada para La Tecnica Del AutomovilRicardo Guevara T.79% (14)

- Practica de Multimetro ESPEDokument8 SeitenPractica de Multimetro ESPERonny TonyNoch keine Bewertungen

- Sem 7 - Movimiento ParabólicoDokument7 SeitenSem 7 - Movimiento ParabólicoWilfredo AlegreNoch keine Bewertungen

- 6.4. Torsión - de - Tubos - Huecos - y - Pared - DelgadaDokument5 Seiten6.4. Torsión - de - Tubos - Huecos - y - Pared - DelgadaCarrick GaryNoch keine Bewertungen

- Cinemática en 1D y 2DDokument24 SeitenCinemática en 1D y 2DDARWIN RICARDO CANDO GUANOTUÑANoch keine Bewertungen

- Temario de Examen RPASDokument4 SeitenTemario de Examen RPASCRYPTO MINERNoch keine Bewertungen

- Informe de Laboratorio - Cinetica QuimicaDokument5 SeitenInforme de Laboratorio - Cinetica QuimicaEliana Duette100% (1)

- Copia de HAZOP BRE30Dokument12 SeitenCopia de HAZOP BRE30Jairo GarciaNoch keine Bewertungen

- Informe 4 FisicaDokument5 SeitenInforme 4 FisicaGisell SilvaNoch keine Bewertungen

- Ensayo de TraccionDokument16 SeitenEnsayo de TraccionRicardoCamanSilvaNoch keine Bewertungen

- Ceramica HFDokument15 SeitenCeramica HFelichNoch keine Bewertungen

- FISICAAAADokument2 SeitenFISICAAAAKaren Tatiana Guevara CuellarNoch keine Bewertungen

- Principio de La Conservación de La MateriaDokument25 SeitenPrincipio de La Conservación de La MateriaThalia CiezaNoch keine Bewertungen

- Piping Stress Caesar II - Estatico - Modulo IVDokument126 SeitenPiping Stress Caesar II - Estatico - Modulo IVWiliam HernandezNoch keine Bewertungen

- Opu 2Dokument10 SeitenOpu 2Nadia Mayta Macedo100% (1)

- Tesina U5 Mec.Dokument50 SeitenTesina U5 Mec.Eduardo RomoNoch keine Bewertungen

- Compresores de Tornillo TrabajoDokument10 SeitenCompresores de Tornillo TrabajojenovabritoNoch keine Bewertungen

- Modelos Termodinamicos PDFDokument7 SeitenModelos Termodinamicos PDFNicandroGonzalesNoch keine Bewertungen

- Arco en C Philips BV LibraDokument11 SeitenArco en C Philips BV LibraJuan C Gomez50% (2)

- 3A1008-7-DOM-3-PT-028 Proc. Instalacion de Injertos en El Cilindro Del Tanque 9 Rev. 0Dokument13 Seiten3A1008-7-DOM-3-PT-028 Proc. Instalacion de Injertos en El Cilindro Del Tanque 9 Rev. 0Kevin GonzalesNoch keine Bewertungen

- Factor de Conversión Gas LPDokument3 SeitenFactor de Conversión Gas LPTecnicos En Gas83% (18)

- Calculo de VentilacionDokument22 SeitenCalculo de VentilacionManuel CorreiaNoch keine Bewertungen

- Capitulo 1. Especificaciones Motores.Dokument48 SeitenCapitulo 1. Especificaciones Motores.Nene Dita100% (1)

- Preguntas y Respuestas Sobre Geologia Estructural y TectonicaDokument11 SeitenPreguntas y Respuestas Sobre Geologia Estructural y TectonicaDana katherine Roa vargasNoch keine Bewertungen

- BIOFISICADokument63 SeitenBIOFISICAAshh LuNoch keine Bewertungen

- Apuntes - Cinematica y DinamicaDokument4 SeitenApuntes - Cinematica y DinamicanadialunaNoch keine Bewertungen

- Clase 02Dokument17 SeitenClase 02RincónPrietoAndrésNoch keine Bewertungen

- Estabilidad Dinámica y Prueba de Periodo de RolidoDokument17 SeitenEstabilidad Dinámica y Prueba de Periodo de RolidoCarlos Hernández100% (1)

- Guia Seman Del 25 Al 29 de Mayo Grado 3° NaturalesDokument3 SeitenGuia Seman Del 25 Al 29 de Mayo Grado 3° NaturalesSedevalparaiso LicapeveNoch keine Bewertungen

- Trabajo Final RCM - Chancadora O&KDokument23 SeitenTrabajo Final RCM - Chancadora O&KJoseGonzalesNoch keine Bewertungen

- Teoria de Contacto de HertzDokument4 SeitenTeoria de Contacto de HertzEdoo RonNoch keine Bewertungen

- 1ra Diapositiva FtirDokument21 Seiten1ra Diapositiva FtirAnonymous u7Z8KWXNoch keine Bewertungen