Beruflich Dokumente

Kultur Dokumente

Elementos de máquina: engranajes cónicos e hipoides

Hochgeladen von

Gerbercp Condori Palacios50%(4)50% fanden dieses Dokument nützlich (4 Abstimmungen)

585 Ansichten23 SeitenEngranajes Conicos

Originaltitel

Diseño de Engranajes Conicos

Copyright

© © All Rights Reserved

Verfügbare Formate

PPTX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenEngranajes Conicos

Copyright:

© All Rights Reserved

Verfügbare Formate

Als PPTX, PDF, TXT herunterladen oder online auf Scribd lesen

50%(4)50% fanden dieses Dokument nützlich (4 Abstimmungen)

585 Ansichten23 SeitenElementos de máquina: engranajes cónicos e hipoides

Hochgeladen von

Gerbercp Condori PalaciosEngranajes Conicos

Copyright:

© All Rights Reserved

Verfügbare Formate

Als PPTX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 23

ELEMENTOS DE MAQUINA

ENGRANJES CONICOS E HIPOIDALES

ENGRANAJES:

• Un engranaje es un mecanismo formado por dos

ruedas dentadas que giran alrededor de unos ejes

cuya posición relativa es fija. En todo engranaje

son necesarias, al menos, dos ruedas dentadas;

por tanto, no es correcto llamar engranaje a una

sola rueda dentada. En un engranaje de dos

ruedas, se llama rueda a la de mayor número de

dientes y piñón a la de menor dientes.

• En el modo de funcionamiento habitual de un

engranaje, el piñón es el elemento que transmite el

giro, desempeñando la función de rueda conductora

mientras que la rueda realiza el movimiento inducida

por el piñón haciendo ésta el papel de rueda

conducida.

• Un parámetro fundamental de diseño de estos

mecanismos es el índice de reducción.

• Se denomina índice de reducción a la relación entre la

velocidad de la rueda conductora (n1) y la velocidad de

la rueda conducida (n2), por lo que:

Todos los tipos de engranajes, se resumen en

las tres clases o tipos siguientes:

• · Engranajes cilíndricos

• · Engranajes cónicos

• · Tornillo sin fin

ENGRANAJES CONICOS

• Se fabrican a partir de un trozo de cono,

formando los dientes por fresado de su superficie

exterior. Los dientes pueden ser rectos,

helicoidales o curvos. Esta familia de engranajes

soluciona la transmisión entre ejes que se cortan

y que se cruzan. Los engranajes cónicos tienen sus

dientes cortados sobre la superficie de un tronco

de cono.

CLASIFICACIÓN DE LOS ENGRANAJES

CONICOS

• · Ejes paralelos en un mismo plano.

• · Engranajes cónico−rectos, cónico−helicoidales o

espirales.

• · Ejes que se cortan en un mismo plano.

• · Engranajes cónico−rectos, y helicoidales y

cónico−espirales.

• · Ejes que se cruzan perpendicularmente.

• · Engranajes de tornillo−sin−fin, helicoidales,

cónico−hipoides

• · Ejes que se cruzan a cualquier ángulo.

• · Helicoidales.

Cónico−rectos: Efectúan la transmisión de movimiento de ejes

que se cortan en un mismo plano

• generalmente en ángulo recto, por medio de superficies

cónicas dentadas. Los dientes convergen en el punto

• de intersección de los ejes. Son utilizados para efectuar

reducción de velocidad con ejes en 90°. Estos

• engranajes generan más ruido que los engranajes

cónicos helicoidales. Se utilizan en transmisiones antiguas

• en forma de reparación. En la actualidad se usan

escasamente.

Cónico−helicoidales: Engranajes cónicos con dientes no

rectos. Al igual que el anterior se utilizan para

• reducir la velocidad en un eje de 90°. La

diferencia con el cónico recto es que posee una

mayor superficie de contacto. Es de un

funcionamiento relativamente silencioso. Se

utilizan en las transmisiones posteriores de

camiones y automóviles de la actualidad.

Cónico−espirales:

• En los cónico−espirales, la curva del diente en

la rueda−plana, depende del procedimiento o

máquina de dentar, aplicándose en los casos

de velocidades elevadas para evitar el ruido

que producirían os cónico−rectos.

Cónico−hipoides:

• Para ejes que se cruzan, generalmente en ángulo recto,

empleados principalmente en el puente trasero del

automóvil y cuya situación de ejes permite la colocación de

cojinetes en ambos lados del piñón. Parecidos a los cónicos

helicoidales, se diferencian en que el piñón de ataque esta

descentrado con respecto al eje de la corona. Esto permite

que los engranajes sean más resistentes. Este efecto ayuda

a reducir el ruido del funcionamiento. Se utilizan en

máquinas industriales y embarcaciones, donde es necesario

que los ejes no estén al mismo nivel por cuestiones de

espacio.

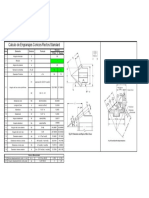

FORMULAS DE CALCULO:

• Engranaje cónico recto ð = 90°:

• Z = número de dientes

• m = módulo (se entiende siempre que es el

correspondiente a la cabeza mayor del diente)

• d = diámetro primitivo

• da = diámetro exterior

• dm = diámetro medio (en el centro de la longitud

del diente)

• ha = addendum = m

• hf = dedendum = 1 25 . M

• h = profundidad del diente = 2,25 . M

• s = espesor del diente =

• ð ð ángulo de presión

• b = longitud del diente. No será nunca

superior a 1/3 de la generatriz

• R = generatriz =

• ð ángulo primitivo

• ðf = ángulo de dedendum

• ða = ángulo de addendum

• con espacio libre de fondo convergente

• para dentado normal:

• con espacio libre de fondo constante:

• δa = ángulo de cara: δa = δ + ða

• da = diâmetro exterior: da = d + 2 . ha cosð

• zv = numero de dientes virtual

• Engranajes cónicos-rectos, con ángulos de ejes

ð < 90°

Todas las demás dimensiones, como para los de ð = 90°

•Engranajes cónicos-rectos, con ángulo de ejes ð > 90°

Rueda plana de los engranajes cónicos; ángulo ð >90°

Damos a continuación la Tabla XIX con los valores calculados

de 2 . A, según u (relación de velocidades) z2/z1

• Ejemplo: z1 = 20, z2 = 75, m = 10.

• Calcular e] diámetro exterior:

• u = 75/20 = 3,75.

• Para la rueda: 2. A2 = 0,515.10 = 5,15 mm

• Para la piñón: 2. A1 = 1,933.10 = 1933 mm

• y, por tanto:

• d2 = 75.10 750 mm

• d1 = 20.10 200 mm

• y los diámetros exteriores, seran:

• da.2 = 750 + 5,15 = 755,15 mm

• da.1 = 200 + 19,33 = 219,33 mm

TAMAÑOS NORMALIZADOS DE LAS SERIES FUNDAMENTALES DE ENGRANES

RECTOS Y HELICOIDALES

Engranajes hiperbólicos, hipoides o

hipoidales

• Durante cierto tiempo los engranajes espirales se

utilizaron exclusivamente en las transmisiones de los

ejes traseros de los automóviles. En 1925 Gleason

introduzco el engranaje hiperbólico que lo reemplazo

en esta aplicación. Estos son de apariencia semejante a

los cónicos espirales excepto que el eje del piñón esta

desplazado con respecto a la corona de manera que los

ejes no se interceptan. Para poder tener este

descentramiento a la vez que se mantiene el contacto

de la línea, la superficie de contacto de un engranaje

hipoidal se aproxima a un hiperboloide de revolución

en vez de a un cono como en los engranajes cónicos.

• Otra diferencia es que los engranajes hipoidales tienen efecto deslizante a

lo largo de los dientes en tanto que los engranajes cónicos espirales no la

tienen. Los engranajes hipoidales actúan mas silenciosamente y se pueden

empleare en relaciones mayores de velocidades que los engranajes

cónicos espirales; aparte de que los engranajes hipoidales pueden ser

esmerilados perfectamente.

• Engranajes de corona: El ángulo de paso es igual a 90º y la superficie de

paso se convierte en un plano.

• Hasta el momento, el estudio sé a centrado en teoría y en los tipos de

engranajes cónicos, ahora estudiaremos la forma del diente del engranaje:

• El sistema de engranajes cónicos desarrollado es tal que los dientes se

generan en forma conjugada a una corona que tenga dientes con lados

planos.

• En consecuencia, el engranaje de corona esta relacionado con el engranaje

cónico de la misma forma que la cremallera con los cilíndricos. Cuando se

acopla el engranaje de corona con un conjugado, la trayectoria completa

de contacto en la superficie de la esfera tiene forma de 8.Devido a ello se

llaman dientes octoides a los engranajes de corona y a los del engranaje

conjugado.

Transmisión por engranajes cónicos

• Usado para trasmisiones de ejes que se cruzan

y se interceptan.

• Esta compuesto por 2 ruedas dentadas

cónicas que tienen un vértice en común.

• El movimiento se puede interpretar como si 2

ruedas cónicas de fricción rodaran una contra

la otra,presionandose entre si sin deslizar.

• Relación de trasmisión:

El elemento diferencial

• Ejemplo de la trasmisión de los engranajes

cónicos: el elemento diferencial del automóvil

CAJAS DE REDUCCION

• El problema básico en la industria es reducir la alta velocidad de los

motores a una velocidad utilizable por las máquinas. Además de reducir se

deben contemplar las posiciones de los ejes de entrada y salida y la

potencia mecánica a transmitir.

• Para potencias bajas se utilizan moto-reductores que son equipos

formados por un motor eléctrico y un conjunto reductor integrado. Las

herramientas manuales en general (taladros, lijadoras, cepillos, esmeriles,

etc) poseen un moto-reductor.

• Para potencias mayores se utilizan equipos reductores separados del

motor. Los reductores consisten en pares de engranajes con gran

diferencia de diámetros, de esta forma el engrane de menor diámetro

debe dar muchas vueltas para que el de diámetro mayor de una vuelta, de

esta forma se reduce la velocidad de giro. Para obtener grandes

reducciones se repite este proceso colocando varios pares de engranes

conectados uno a continuación del otro. Las figuras muestran dos cajas de

reductores con engranes cilíndricos y cónicos. Una de ellas tiene dos pares

de engranajes cilíndricos de diente helicoidal y la otra posee además un

par de engranajes cónicos de diente helocoidal.

La caja de cambios

• Ejemplo de la caja de reducción de velocidad.

Das könnte Ihnen auch gefallen

- Introducción a los tipos y clasificación de engranajes cilíndricos, cónicos y tornillo sin finDokument95 SeitenIntroducción a los tipos y clasificación de engranajes cilíndricos, cónicos y tornillo sin finAnonymous ABPUPbK86% (7)

- Calculo de EngranajesDokument8 SeitenCalculo de EngranajesManuel Eduardo SalazarNoch keine Bewertungen

- Diseño de Cuarto Frío (Pollo Congelado) ...Dokument18 SeitenDiseño de Cuarto Frío (Pollo Congelado) ...Alvaro Javier Sierra Guerra0% (1)

- Calculo y Diseno de Una Cizalla Mecanica Compacta Con Cpacidad para Cortar Planchas de Acero Hasta 3 MM de Espesor X 1 25 MM de LongitudDokument132 SeitenCalculo y Diseno de Una Cizalla Mecanica Compacta Con Cpacidad para Cortar Planchas de Acero Hasta 3 MM de Espesor X 1 25 MM de LongitudJavier Salas ZavaletaNoch keine Bewertungen

- Tabla de Engranajes AgmaDokument19 SeitenTabla de Engranajes AgmaJulio Britanico100% (2)

- Curso confiabilidad productosDokument86 SeitenCurso confiabilidad productosmarcalasan100% (1)

- Tablas de Engranajes - AgmaDokument33 SeitenTablas de Engranajes - AgmaDavid Ale Flores100% (1)

- Norma AGMA TraducidaDokument27 SeitenNorma AGMA TraducidaAdriánRangel100% (1)

- Informe Engranaje Recto y HelicoidalDokument4 SeitenInforme Engranaje Recto y HelicoidalJhony Mendoza0% (1)

- Memoria de Calculo AlmoadillaDokument10 SeitenMemoria de Calculo AlmoadillaPablo Andres Peña Oliva100% (2)

- Proceso de Piston PDFDokument12 SeitenProceso de Piston PDFd_maceda100% (3)

- Engranajes ProyectoDokument13 SeitenEngranajes ProyectoNicshaSNRRNoch keine Bewertungen

- TX-TMP-0003 MP Tolerancias y AjustesDokument84 SeitenTX-TMP-0003 MP Tolerancias y Ajustes__________________oNoch keine Bewertungen

- Calculo de Cimentacion de MaquinasDokument25 SeitenCalculo de Cimentacion de MaquinasGerbercp Condori Palacios100% (1)

- TEMA 3. Engranajes HelicoidalesDokument43 SeitenTEMA 3. Engranajes HelicoidalesL. Vinicio M. SalazarNoch keine Bewertungen

- Catalogo DE RESORTESDokument360 SeitenCatalogo DE RESORTESGerardo Boni100% (1)

- EngranajesDokument5 SeitenEngranajesJimmy Ocaña MonteroNoch keine Bewertungen

- 1 - Presentación AGMADokument35 Seiten1 - Presentación AGMASandy EspinozaNoch keine Bewertungen

- Calculo de Correas 4Dokument5 SeitenCalculo de Correas 4betoben86% (7)

- Ajuste TerminadoweDokument20 SeitenAjuste TerminadoweGus PaniaguaNoch keine Bewertungen

- Calc y Selec de Bba Sello MecanicoDokument9 SeitenCalc y Selec de Bba Sello MecanicoHumberto Imata SumireNoch keine Bewertungen

- Cálculo de engranajes cónicos rectos estándarDokument1 SeiteCálculo de engranajes cónicos rectos estándardeliaabreguNoch keine Bewertungen

- Tabla de Engranajes Norma Agma 2016Dokument19 SeitenTabla de Engranajes Norma Agma 2016Luis Frank NB100% (1)

- Ejercicios de Roscado PDFDokument4 SeitenEjercicios de Roscado PDFbelegFinrodNoch keine Bewertungen

- 03 Ejercicios Ejes y AcoplesDokument3 Seiten03 Ejercicios Ejes y AcoplesLizbeth Fiallos AvilaNoch keine Bewertungen

- 01 Memoria de Calculo Reservorio de 120 m3Dokument17 Seiten01 Memoria de Calculo Reservorio de 120 m3RubenPeñaVillalbaNoch keine Bewertungen

- Calculo de Trafico y Numero de AscensoresDokument4 SeitenCalculo de Trafico y Numero de AscensoresGerbercp Condori PalaciosNoch keine Bewertungen

- Teoría de la embutición: procesos, fuerzas y tipos de embutición en fríoDokument26 SeitenTeoría de la embutición: procesos, fuerzas y tipos de embutición en fríoGerbercp Condori PalaciosNoch keine Bewertungen

- Practica 6 y 7, Medicina 1cDokument4 SeitenPractica 6 y 7, Medicina 1cjose mendozaNoch keine Bewertungen

- Libro C. Bastidas 1Dokument58 SeitenLibro C. Bastidas 1Fernanda Santana Vergara100% (2)

- Difracción de Rayos XDokument3 SeitenDifracción de Rayos XYesiikPaolaNoch keine Bewertungen

- Informe Tension Toque y PasoDokument24 SeitenInforme Tension Toque y PasoAlex PANoch keine Bewertungen

- Ejemplos Diag. PsicrométricoDokument5 SeitenEjemplos Diag. PsicrométricoAnonymous 1l8njobNoch keine Bewertungen

- Engranajes CónicosDokument91 SeitenEngranajes CónicosMIGUELEDUCADOR12Noch keine Bewertungen

- Apuntes Engranajes CilíndricosDokument23 SeitenApuntes Engranajes CilíndricosjaimeNoch keine Bewertungen

- Diseño de engranajes cónicos para potencia de 4 HPDokument30 SeitenDiseño de engranajes cónicos para potencia de 4 HPMijhael Anatholi Romero MamaniNoch keine Bewertungen

- Calculos Tornillos para ChumacerasDokument22 SeitenCalculos Tornillos para ChumacerasCesar Adel Hernandez LopezNoch keine Bewertungen

- UF03-TEMA02-Actividad 2 - Selección de ReductoresDokument11 SeitenUF03-TEMA02-Actividad 2 - Selección de ReductoresJavierDomnguez100% (2)

- Norma Alemana Din 3972Dokument4 SeitenNorma Alemana Din 3972Manuel CardozoNoch keine Bewertungen

- Torno Romi Manual de UsuarioDokument700 SeitenTorno Romi Manual de UsuarioEsteban Gallardo Ortiz100% (2)

- Tallado de Engranajes Hipoidales - PPT ORIGINALDokument38 SeitenTallado de Engranajes Hipoidales - PPT ORIGINALWilber Marcelo Apaz Arancibia50% (2)

- Fabricacion de Una Polea PDFDokument24 SeitenFabricacion de Una Polea PDFjavierdario plazas rinconNoch keine Bewertungen

- Tutorial #121 Correas de Transmision Calculo y DiseñoDokument27 SeitenTutorial #121 Correas de Transmision Calculo y DiseñoParedes MilerNoch keine Bewertungen

- Problemas11 15Dokument7 SeitenProblemas11 15AYQUIPA ROSAS JESUS FRANCISCONoch keine Bewertungen

- FAJAS en v-TransmisiónPotenciaDokument23 SeitenFAJAS en v-TransmisiónPotenciaEdward RodriguezNoch keine Bewertungen

- Capitulo 1Dokument44 SeitenCapitulo 1Harrison FloresNoch keine Bewertungen

- Problema 8.40 ShigleyDokument4 SeitenProblema 8.40 ShigleyAngel Ivan MoraNoch keine Bewertungen

- Tipos de engranajes y materiales para su fabricaciónDokument14 SeitenTipos de engranajes y materiales para su fabricaciónGalo DuqueNoch keine Bewertungen

- Grupo N°2 - Lab 1 - Conduccion UnidimensionalDokument17 SeitenGrupo N°2 - Lab 1 - Conduccion Unidimensionaljuan rodolfo soncco apafataNoch keine Bewertungen

- Resolución de EjercicioDokument16 SeitenResolución de EjercicioNicolas IturresNoch keine Bewertungen

- Ejercicios Ejes CombinadosDokument7 SeitenEjercicios Ejes CombinadosAndres CriolloNoch keine Bewertungen

- Transmisión de potencia por árboles y ejes resueltoDokument31 SeitenTransmisión de potencia por árboles y ejes resueltoDifusion LideraNoch keine Bewertungen

- TP1 Calculo de Ejes y Arboles ED17Dokument35 SeitenTP1 Calculo de Ejes y Arboles ED17gastonsuarezNoch keine Bewertungen

- Aceros para elementos de máquinasDokument8 SeitenAceros para elementos de máquinasemersonmc7Noch keine Bewertungen

- Geometria de FiloDokument3 SeitenGeometria de Filoco-ka06Noch keine Bewertungen

- 5 Cálculos Pples en TroquelesDokument33 Seiten5 Cálculos Pples en TroquelesfelipeNoch keine Bewertungen

- Tema 112Dokument25 SeitenTema 112Antonio Villa VillaNoch keine Bewertungen

- Unidad 1 - Torneado de Conos y Tornillo Sin Fin - v0Dokument27 SeitenUnidad 1 - Torneado de Conos y Tornillo Sin Fin - v0Darío Alejandro Pérez JeldesNoch keine Bewertungen

- Arandelas: tipos, funciones y aplicacionesDokument25 SeitenArandelas: tipos, funciones y aplicacionesGinelle Galvis Dominguez100% (1)

- Ejercicios Resueltos PDFDokument39 SeitenEjercicios Resueltos PDFFidel Alfonso Romero ToledoNoch keine Bewertungen

- Calculo y Seleccion de CadenaDokument3 SeitenCalculo y Seleccion de CadenaMigger Micky Copajira XDNoch keine Bewertungen

- Elementos de Maquinas Primera Parte ACTUALIZADODokument21 SeitenElementos de Maquinas Primera Parte ACTUALIZADOLos Fabulosos CadillacNoch keine Bewertungen

- Tabla de ContenidosDokument144 SeitenTabla de Contenidos3dcadcam78% (9)

- Engranajes Cilíndricos de Dientes Helicoidales Tema para Procesos de Manuf.Dokument9 SeitenEngranajes Cilíndricos de Dientes Helicoidales Tema para Procesos de Manuf.Alejandro Ramirez GomezNoch keine Bewertungen

- Trabajo Terminado de EngranajesDokument15 SeitenTrabajo Terminado de EngranajesgatoNoch keine Bewertungen

- Tipos de EngranajesDokument9 SeitenTipos de EngranajesCristiano De Jesus Louperz ZentenoNoch keine Bewertungen

- Ensayo de Engranes y LevasDokument9 SeitenEnsayo de Engranes y LevasMECANICA16Noch keine Bewertungen

- Los EngranajesDokument7 SeitenLos EngranajesRomer Ely Quito RojasNoch keine Bewertungen

- Engranaje CónicoDokument3 SeitenEngranaje CónicoAlonso YapoNoch keine Bewertungen

- Engranes y trenes de engranesDokument20 SeitenEngranes y trenes de engranesFlavio Gallegos HernandezNoch keine Bewertungen

- Evaluacion 10% Corte II Elementos de Maquina IIDokument13 SeitenEvaluacion 10% Corte II Elementos de Maquina IIJulian Alejandro Lopez PintoNoch keine Bewertungen

- Cimentacion de Maquinas Calculo y DiseñoDokument6 SeitenCimentacion de Maquinas Calculo y DiseñoGerbercp Condori PalaciosNoch keine Bewertungen

- Mecanica Sistema de Arranque y CargaDokument39 SeitenMecanica Sistema de Arranque y CargaGerbercp Condori Palacios50% (2)

- EL Mantenimiento-IndustrialDokument24 SeitenEL Mantenimiento-IndustrialGerbercp Condori PalaciosNoch keine Bewertungen

- Viviendas Bioclimáticas en GaliciaDokument135 SeitenViviendas Bioclimáticas en GaliciaGerbercp Condori PalaciosNoch keine Bewertungen

- Motores Sistema de Arranque y CargaDokument22 SeitenMotores Sistema de Arranque y CargaGerbercp Condori PalaciosNoch keine Bewertungen

- Resumen Analisis de Las VibracionesDokument3 SeitenResumen Analisis de Las VibracionesneofaresNoch keine Bewertungen

- Bomba de Ariete HidraulicoDokument4 SeitenBomba de Ariete HidraulicoGerbercp Condori PalaciosNoch keine Bewertungen

- Adver VioDokument2 SeitenAdver VioGerbercp Condori PalaciosNoch keine Bewertungen

- Instalaciones HidrosanitariasDokument59 SeitenInstalaciones HidrosanitariasOmar Ismael MendozaNoch keine Bewertungen

- Chavetas y pasadores: tipos y unionesDokument38 SeitenChavetas y pasadores: tipos y unionesGerbercp Condori Palacios0% (1)

- La Multiplicacion en La AntiguedadDokument43 SeitenLa Multiplicacion en La AntiguedadLuisNoch keine Bewertungen

- Fundicion Dei-BronceDokument67 SeitenFundicion Dei-BronceGerbercp Condori PalaciosNoch keine Bewertungen

- Lectura de Planos PLackDokument213 SeitenLectura de Planos PLackCarlos GonzalesNoch keine Bewertungen

- Tesis Ascensor - Calculo de TraficoDokument221 SeitenTesis Ascensor - Calculo de TraficoGerbercp Condori PalaciosNoch keine Bewertungen

- La Circunferencia TrigonometricaDokument16 SeitenLa Circunferencia TrigonometricaGerbercp Condori Palacios50% (2)

- Tesis Ascensor - Calculo de TraficoDokument221 SeitenTesis Ascensor - Calculo de TraficoGerbercp Condori PalaciosNoch keine Bewertungen

- PROYECTOBIODIGESTORES MunicipalidadDokument6 SeitenPROYECTOBIODIGESTORES MunicipalidadGerbercp Condori PalaciosNoch keine Bewertungen

- Poliedros geométricos regularesDokument31 SeitenPoliedros geométricos regularesHéctor F Bonilla100% (1)

- El Metrado Del Proyecto Cálculo de MaterialesDokument64 SeitenEl Metrado Del Proyecto Cálculo de MaterialesGerbercp Condori PalaciosNoch keine Bewertungen

- Analisis de Pareto - Ingenieria de MantenimientoDokument18 SeitenAnalisis de Pareto - Ingenieria de MantenimientoGerbercp Condori PalaciosNoch keine Bewertungen

- 014 Planilla de Metrado Especialidad Instalaciones Sanitarias - IiDokument11 Seiten014 Planilla de Metrado Especialidad Instalaciones Sanitarias - IiVictor RodriguezNoch keine Bewertungen

- CC SS Especificaciones Tecnicas Instalaciones ElectricasDokument71 SeitenCC SS Especificaciones Tecnicas Instalaciones ElectricasGerbercp Condori PalaciosNoch keine Bewertungen

- Investigacion Diseño de AscensoresDokument222 SeitenInvestigacion Diseño de AscensoresGerbercp Condori PalaciosNoch keine Bewertungen

- Criterio de Soderberg - Diseño de MaquinasDokument9 SeitenCriterio de Soderberg - Diseño de MaquinasGerbercp Condori PalaciosNoch keine Bewertungen

- Diseño de La Cámara FrigoríficaDokument12 SeitenDiseño de La Cámara FrigoríficaGerbercp Condori PalaciosNoch keine Bewertungen

- Unidad 2 S6 Tecnología de Deformacion PlásticaDokument34 SeitenUnidad 2 S6 Tecnología de Deformacion PlásticaAxel GonzalesNoch keine Bewertungen

- Manual Unidad 02Dokument78 SeitenManual Unidad 02Brandy Ccoa HuamaniNoch keine Bewertungen

- Examen de Primer Parcial de ResistenciaDokument3 SeitenExamen de Primer Parcial de ResistenciaRichard ArceNoch keine Bewertungen

- Guía de desarrollo de competencias para la comprensión de equilibrio de cuerpos rígidosDokument6 SeitenGuía de desarrollo de competencias para la comprensión de equilibrio de cuerpos rígidosNestor Gabriel SERRANO CACERESNoch keine Bewertungen

- Trabajo de Abanicos AluvialesDokument30 SeitenTrabajo de Abanicos AluvialesNetiev Red ComercialNoch keine Bewertungen

- Geografía escolar: explicar el mundo realDokument13 SeitenGeografía escolar: explicar el mundo realHoracio Miguel Hernán Zapata100% (1)

- 1-Plano Electrico Sistema de BombasDokument30 Seiten1-Plano Electrico Sistema de Bombasomar zaquinaulaNoch keine Bewertungen

- Modulación Digital Resumen y TeoriaDokument3 SeitenModulación Digital Resumen y Teoriamarkaur10Noch keine Bewertungen

- 1er Informe de Topografia IDokument17 Seiten1er Informe de Topografia IMILAG_D_D_Noch keine Bewertungen

- Inspección de Pavimento AsfálticoDokument5 SeitenInspección de Pavimento AsfálticoJesus Enrique Marcano GonzalezNoch keine Bewertungen

- Segunda ley Newton lámpara peso 4.7NDokument13 SeitenSegunda ley Newton lámpara peso 4.7NMairon Andres Blanquicett AraujoNoch keine Bewertungen

- Universidad Nacional de Piura (Zarandas Diapositivas) - 1Dokument17 SeitenUniversidad Nacional de Piura (Zarandas Diapositivas) - 1Yuvitza MorenoNoch keine Bewertungen

- Presentación MecánicaDokument15 SeitenPresentación Mecánicamessi8lionelNoch keine Bewertungen

- Análisis de GLP y ViscosidadDokument7 SeitenAnálisis de GLP y ViscosidadYELSEN0% (1)

- Guia Colbach Matematicas Alumnos 2Dokument6 SeitenGuia Colbach Matematicas Alumnos 2DarielNoch keine Bewertungen

- La Materia 03Dokument2 SeitenLa Materia 03JorgeNoch keine Bewertungen

- Parcial III y QuimestreIDokument66 SeitenParcial III y QuimestreIWillingtonRamirezPaleNoch keine Bewertungen

- Sistemas Trifasicos33Dokument24 SeitenSistemas Trifasicos33Felipe Aguilera BascuñantNoch keine Bewertungen

- NMX e 043 Scfi 2002 Tubos de Polietilieno Gas Natural y LP PDFDokument25 SeitenNMX e 043 Scfi 2002 Tubos de Polietilieno Gas Natural y LP PDFReyna Norely RodriguezNoch keine Bewertungen

- Fonética y fonología española UNEDDokument37 SeitenFonética y fonología española UNEDSofía Peñata Doria100% (3)

- C 5 - Colisiones-Cuerpo Rigido01Dokument12 SeitenC 5 - Colisiones-Cuerpo Rigido01malaura65Noch keine Bewertungen

- Altanium Delta2-v1.0-Spanish PDFDokument114 SeitenAltanium Delta2-v1.0-Spanish PDFJuan Carlos Martin VazquezNoch keine Bewertungen

- 49-Especial Computación CuánticaDokument65 Seiten49-Especial Computación CuánticaLluis LacruzNoch keine Bewertungen