Beruflich Dokumente

Kultur Dokumente

EP0008445A1

Hochgeladen von

Argo Rizky Kusuma 2007110716Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

EP0008445A1

Hochgeladen von

Argo Rizky Kusuma 2007110716Copyright:

Verfügbare Formate

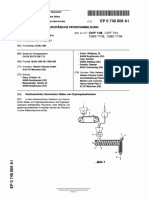

European Patent Office © Veröffentlichungsnummer: 0 008 4 4 5

Office europeen des brevets A1

© EUROPÄISCHE P A T E N T A N M E L D U N G

@ Anmeldenummer: 79103006.7 © Int Cl.3: C 07 C 6 3 / 0 6

C 07 C 5 1 / 5 6

_ Anmeldetag: 17.06.79

©

© Priorität: 28.08.78 DE 2837457 © Anmelder: BAYER Aktiengesellschaft

Zentralbereich Patente,Marken und Lizenzen Bayerwerk

D-5090 Leverkusen 1(DE)

© Veröffentlichungstag der Anmeldung:

05.03.80 Patentblatt 80/5 @ Erfinder: Goliasch. Karl. Dr.

Drosselweg 37

© Benannte Vertragsstaaten: D-5060 Bergisch-Gladbach 2(DE)

BE CH DE FR GB IT NL

© Erfinder: Möller, Herbert, Dr.

Weismantelweg 11

D-5000 Köln 91 (DE)

© Erfinder: Pebter, Hefciriöh, Dr.

Auf dem Heidgen 23 ' >'

D-6088 Odenthal(DE)

© Verfahren zur Herstellung von Benzoesäureanhydrid.

V e rVerfahren

© f a h r e n zur Herstellung von Benzoesäureanhydrid

durch Umsetzung von Benzotrichlorid mit Benzoesäure im

Molverhältnis von 11:2 :2 bis 11:3

:3 bei Temperaturen im Bereich

200°C.

von 100 bis 200*C.

Das hergestellte Benzoesäureanhydrid fällt als undestil-

Pas

lierte Rohware in hoher Reinheit und nahezu farblos an. Die

Ausbeute beträgt etwa 95% der Theorie (bezogen auf Benzo-

trichlorid).

10

00

o

o

Craydon PrinMng Company Ud.

Die Erfindung betrifft ein Verfahren zur Herstellung von

Benzoesäureanhydrid aus Benzotrichlorid und Benzoesäure.

Es ist bekannt, Benzoesäureanhydrid durch Umsetzung von

Benzotrichlorid mit Natriumbenzoat bei Temperaturen von

160 bis 1700C herzustellen (DE-PS 368 340, Beispiel 4).

Diese Verfahrensweise hat den Nachteil, daß im A n s c h l u ß

an die Reaktion Benzoesäureanhydrid von den entstandenen

Salzen abgetrennt werden muß. Die Abtrennung des Benzoe-

säureanhydrids von den Salzen erfordert einen erheblichen

technischen Aufwand, da die Salze in feinverteilter,

schwer filtrierbarer Form anfallen.

Auch die Abtrennung des Benzoesäureanhydrids durch Destil-

lation ist wenig wirtschaftlich, da die Destillation im

Vakuum bei Temperaturen von ca. 200°C erfolgt und wegen

der im Destillationssumpf enthaltenen, Korrosion hervor-

rufenden Salze in Spezialapparaturen durchgeführt wer-

den muß.

Ebensowenig wirtschaftlich ist die Extraktion des Reak-

tionsgemisches zur Gewinnung von Benzoesäureanhydrid ,

da dafür zusätzliche Apparaturen und größere Mengen Lö-

sungsmittel erforderlich sind. Zusätzlich muß der Extrakt

von den Salzen abgetrennt werden, wodurch sich die oben

geschilderten Probleme ergeben.

Es wurde nun ein Verfahren zur Herstellung von Benzoe-

säureanhydrid gefunden, das dadurch gekennzeichnet ist,

daß man Benzotrichlorid mit Benzoesäure im M o l v e r h ä l t n i s

von etwa 1:2 bis etwa 1:3 bei Temperaturen im B e r e i c h

von etwa 100 bis etwa 200°C umsetzt.

Bei einer bevorzugten Ausführungsform des erfindungsge-

mäßen Verfahrens beträgt das Molverhältnis von Benzotri-

chlorid zu Benzoesäure etwa 1:2,5. Die Umsetzung findet

bei Reaktionstemperaturen im B e r e i c h von etwa 140 bis

e t w a 180°C s t a t t .

Nach Beendigung der Reaktion wird das Benzoesäureanhy-

drid von noch nicht restlos umgesetzter Benzoesäure und

noch nicht vollständig umgesetztem Benzotrichlorid so-

wie von in geringen Mengen als Nebenprodukt gebildetem

Benzoylchlorid durch Andestillieren bei Temperaturen im

Bereich von ca. 120 bis 200 °C, bevorzugt 140 bis 180 °C,

und Drucken im B e r e i c h von c a . 1 0 b i s 200 mbar, bevorzugt

20 bis 100 mbar, abgetrennt.

Dabei verbleibt Benzoesäureanhydrid als hochsieden-

der Destillationsrückstand in reiner Form (= 98 % R e i n -

heit) im D e s t i l l a t i o n s g e f ä ß . Das gesamte abgetrennte

Destillatgemisch, bestehend aus Benzoesäure, Benzotri-

chlorid und Benzoylchlorid, wird zurückgeführt und dem

Ausgangsreaktionsgemisch, d.h. einem neuen Ansatz, wie-

der zugegeben. Auf diese Weise werden die Einsatzkompo-

nenten vollständig umgesetzt und eine nahezu quantitative

Ausbeute an Benzoesäureanhydrid erzielt.

Zur Beschleunigung der Reaktion und zur Vervollständigung

des Umsatzes kann in das Reaktionsgemisch Inertgas ein-

geleitet werden. Dabei geht man im a l l g e m e i n e n so vor,

daß die Inertgasmenge während der Einleitungsdauer all-

mählich gesteigert wird. Die Endmenge an Inertgas kann

dabei das etwa 2-fache bis etwa 10-fache, bevorzugt 4-

fache bis 8-fache, der Ausgangsmenge an Inertgas betra-

gen. Gleichzeitig mit dem E i n l e i t e n von Inertgas wird

die Reaktionstemperatur allmählich von etwa 120 bis auf

etwa 180°C gesteigert.

Als Inertgas kommt bevorzugt Stickstoff in Frage.

Die Menge Inertgas, die in das Reaktionsgemisch einge-

leitet wird, richtet sich nach der Menge der Einsatz-

produkte und der Reaktordimension und beträgt im a l l g e -

meinenca. 1 bis 10 m3, bevorzugt 3 b i s 8 m3, pro Stunde

und p r o m Reaktionsvolumen.

Den gleichen Effekt, d.h. Beschleunigung der Reaktion

und Vervollständigung des Umsatzes, kann man erreichen,

wenn man anstatt Einleiten von Inertgas dem Reaktionsge-

misch inerte organische Lösungsmittel zugibt. Dabei wer-

den vorteilhafterweise die inerten organischen Lösungs-

mittel nicht zu Beginn der Reaktion, sondern erst nach

Erreichen von etwa 60 % Umsatz und Abklingen der ersten

kräftigen Chlorwasserstoffentwicklung, zugesetzt. Es ist

zweckmäßig, das inerte organische Lösungsmittel in mehre-

ren kleinen Anteilen oder kontinuierlich dem Reaktions-

gemisch zuzugeben, derart, daß das Reaktionsgemisch unter

Einhaltung von etwa 150 bis etwa 180°C S u m p f t e m p e r a t u r

ständig am R ü c k f l u ß gehalten wird.

Als inerte, organische Lösungsmittel kommen solche in

Frage, die unter Reaktionsbedingungen verdampfbar sind.

Zum B e i s p i e l können gegebenenfalls durch Halogen und/

oder durch Alkylreste mit 1 bis 10, bevorzugt 1 bis 8,

Kohlenstoffatomen ein- oder mehrfach substituierte ali-

phatische , cycloaliphatische , araliphatische oder aro-

matische Kohlenwasserstoffe mit bis zu 12 Kohlenstoff-

atomen, bevorzugt bis zu 8 Kohlenstoffatomen, eingesetzt

werden.

Als Halogene seien genannt: Fluor, Chlor, Brom bevor-

zugt Fluor, Chlor.

Als gegebenenfalls substituierte aliphatische Kohlen-

wasserstoffe seien z.B. genannt:

Pentan, Hexan, Heptan, Dichlormethan, Trichlormethan,

Tetrachlormethan, 1,2-Dichloräthan, 1,1,1-Trichloräthan,

1,1,2-Trichloräthylen, 1,2-Dichlorbutan,

bevorzugt: Hexan;

als gegebenenfalls substituierte cycloaliphatische Koh-

lenwasserstoffe:

Cyclohexan, Methylcyclohexan,

bevorzugt: Cyclohexan;

als gegebenenfalls substituierte araliphatische Kohlen-

wasserstoffe:

Toluol, Xylol, Trimethylbenzol, Äthylbenzol,

bevorzugt: Toluol;

als gegebenenfalls substituierte aromatische Kohlen-

wasserstoffe:

Benzol, Fluorbenzol, Chlorbenzol, 1,2-Dichlorbenzol,

1-Chlortoluol,

bevorzugt: Chlorbenzol.

In das erfindungsgemäße Verfahren werden bevorzugt

chlorierte aliphatische oder aromatische Kohlenwasser-

stoffe wie Dichlormethan, Chlorbenzol, Dichlorbenzol

als inerte organische Lösungsmittel eingesetzt.

Die inerten organischen Lösungsmittel können einzeln oder

im G e m i s c h untereinander dem Reaktionsgemisch zugegeben

werden. Es ist auch möglich, daß man in das mit inerten

organischen Lösungsmitteln versetzte Reaktionsgemisch zu-

sätzlich Inertgas einleitet.

Die Menge der zugesetzten inerten organischen Lösungs-

mittel richtet sich nach der Art der Lösungsmittel und

kann leicht durch Vorversuche ermittelt werden.

Eine Beschleunigung der Reaktion kann auch durch Anlegen

eines leichten Vakuums erzielt werden. Dabei wird bei etwa

700 bis 380 Torr, bevorzugt 500 bis 400 Torr gearbeitet.

Das erfindungsgemäße Verfahren kann sowohl diskontinuier-

lich als auch kontinuierlich durchgeführt werden.

In einer bevorzugten Ausführungsform des erfindungsgemäßen

Verfahrens wird in einem Rührwerkskessel Benzotrichlorid

mit Benzoesäure im M o l v e r h ä l t n i s 1:2,5 unter Rühren und

Erhitzen auf etwa 140 bis 150°C zur Reaktion gebracht.

Die Aufheizrate wird so gewählt, daß eine weitgehend

gleichmäßige, gegen Reaktionsende schwächer werdende

Chlorwasserstoffentwicklung stattfindet. Nach Abklingen

der ersten Chlorwasserstoffentwicklung wird Stickstoff in

das Reaktionsgemisch eingeleitet. Dabei geht man im a l l -

gemeinen so vor, daß die Stickstoffmenge während der Ein-

leitungsdauer allmählich gesteigert wird. Die Endmenge

an Stickstoff kann das 2- bis 10-fache der Ausgangsmenge

an Stickstoff betragen.

Nachdem 2,5 Mole Chlorwasserstoff, bezogen auf einge-

setztes Benzotrichlorid, freigesetzt worden sind, wird

die Reaktion abgebrochen. Anschließend wird das Reak-

tionsgemisch durch Andestillieren im Vakuum b e i e t w a 2 0

bis 100 mbar und e t w a 140 b i s 180°C aufgearbeitet. Da-

bei werden die nicht umgesetzte Benzoesäure zusammen

mit restlichem Benzotrichlorid und Benzoylchlorid von

Benzoesäureanhydrid abgetrennt, das in reiner Form als

Rückstand verbleibt.

Das nach dem erfindungsgemäßen Verfahren aus Benzotri-

chlorid und Benzoesäure hergestellte Benzoesäureanhydrid

fällt als undestillierte Rohware in hoher Reinheit (@ 9 8

%ig) und nahezu farblos an. Die Ausbeute beträgt etwa

95 % der Theorie (bezogen auf Benzotrichlorid). Das

Benzoesäureanhydrid enthält weniger als 1 % Benzoesäure

und weniger als 0,2 % Benzoylchlorid (berechnet aus einem

verseifbaren Cl-Gehalt von weniger als 0,05 %).

Die Vorteile des erfindungsgemäßen Verfahrens sind vor

allem in dem n a h e z u quantitativen Umsatz des Benzotri-

chlorids zu Benzoesäureanhydrid sowie in der hohen Rein-

heit,mit der Benzoesäureanhydrid ohne vorherige Destilla-

tion erhalten wirdzu sehen.

Des weiteren kann bei der Durchführung des erfindungsge-

mäßen Verfahrens auf die Verwendung von teuren Spezial-

apparaturen und auf die Durchführung aufwendiger Trenn-

operationen verzichtet werden, da beim erfindungsgemäßen

Verfahren die nicht umgesetzten Ausgangsstoffe von Benzoe-

säureanhydrid abgetrennt werden.

Benzoesäureanhydrid ist beispielsweise ein wertvolles

Zwischenprodukt für die Herstellung von Benzoylcyanid,

das z.B. durch Umsetzung mit Blausäure entsteht und das

zur Herstellung von Pflanzenschutzmitteln Verwendung fin-

det (vgl. DE-OS 2 224 161).

Das erfindungsgemäße Verfahren wird durch die folgenden

Beispiele beschrieben, ohne es jedoch auf diese Beispiele

einzuschränken.

Beispiel 1

In einem e m a i l l i e r t e n h e i z - und k ü h l b a r e n R ü h r w e r k s k e s s e l

m i t 1 m3 R a u m i n h a l t mit g e e i g n e t e n D e s t i l l a t i o n s e i n r i c h -

tungen aus Glas werden ca. 500 kg Benzoesäure (4,10 Mol)

und ca. 320 kg B e n z o t r i c h l o r i d (1,64 Mol) durch Erhitzen

auf 140 bis 150°C zur R e a k t i o n gebracht. Die Aufheizrate

pro Zeiteinheit wird nach der Chlorwasserstoff-Entwicklung

gesteuert. Sie dauert etwa 5 Stunden. Der entweichende

Chlorwasserstoff wird einer geeigneten Absorptionsanlage

zur Herstellung von Salzsäure zugeführt.

Dem F o l g e a n s a t z wird außerdem das Destillat des Voransatzes

bestehend aus ca. 200 bis 300 kg einer Mischung aus ca.

10 bis 30 % Benzotrichlorid, ca. 50 bis 80 % Benzoylchlo-

rid und ca. 5 bis 10 % Benzoesäure hinzugefügt. Dem n e u e n

Ansatz wird soviel Benzoesäure und Benzotrichlorid zuge-

fügt, daß das Molverhältnis Benzoesäure zu Benzotrichlo-

rid etwa 1:2,5 beträgt. Hierbei wird angenommen, daß der

Cl-Gehalt des Destillates des Voransatzes ausschließlich

als Benzotrichlorid vorliegt.

Nach 3 bis 4 Stunden Reaktionsdauer bei ca. 1400C läßt die

Chlorwasserstoffentwicklung nach. Uber ein Tauchrohr wird

nun Stickstoff eingeblasen. Die Stickstoffmenge wird von

a n f a n g s ca. 1 m3 p r o S t u n d e innerhalb von 5 Stunden auf

5 m3 p r o S t u n d e gesteigert.

Innerhalb von ca. 10 Stunden wird die Hauptmenge an

Chlorwasserstoff freigesetzt. Der Reaktionsverlauf wird

analytisch verfolgt. Die Reaktion wird dann abgebrochen,

nachdem mindestens 2,5 Mole HCl, bezogen auf eingesetztes

Benzotrichlorid, freigesetzt worden sind.

Nachdem die Reaktion abgebrochen worden ist, wird das

Benzoesäureanhydrid von noch nicht restlos umgesetzter

Benzoesäure und noch nicht vollständig umgesetztem Benzo-

trichlorid sowie von als Nebenprodukt ge-

bildetem Benzoylchlorid durch Destillation bei Tempera-

turen im B e r e i c h von 140 bis 180°C und Drucken im B e -

reich von 20 bis 100 mbar abgetrennt. Das Benzoesäure-

anhydrid verbleibt dabei als hochsiedender Destillations-

rückstand in reiner Form (@ 98 %ig) im D e s t i l l a t i o n s g e -

fäß. Das gesamte abgetrennte Destillatgemisch bestehend

aus Benzoesäure, Benzotrichlorid und Benzoylchlorid wird,

wie zuvor beschrieben, zurückgeführt und einem neuen

Reaktionsansatz wieder zugegeben.

Nach Ausführung von 16 A n s ä t z e n i n der vorbeschriebenen

Weise sind insgesamt 5198 kg Benzotrichlorid und 8806 kg

Benzoesäure verbraucht worden und 10 376 kg Benzoesäure-

anhydrid mit @ 98 %iger Reinheit als Destillationsrück-

stand erhalten worden.

Als Nebenprodukt wurden dabei 844 kg Destillat (Vorläufe)

ausgewogen, die bei einem Chloridgehalt (bezogen auf rei-

nes Benzotrichlorid) von ca. 30 % 465 kg Benzotrichlorid

und 379 kg Benzoesäure entsprechen. Unter entsprechender

Einsatzkorrektur errechnet sich hieraus eine Ausbeute

von 95 % der Theorie, bezogen auf Benzotrichlorid und

100 % der Theorie, bezogen auf Benzoesäure.

Beispiel 2

In einem 1 1 Dreihalskolben mit Rührer, Dosiertrichter

und Rückflußkondensator (aufgebaut auf einer geeigneten

Laborwaage) wurden 391 g Benzotrichlorid (2 Mol) und

610 g Benzoesäure (5 Mol) vorgelegt. Bei diesem Versuch

wurde d e r Umsatzverlauf aufgrund des durch die Chlorwasser-

stoffentwicklung bedingten Gewichtsverlustes verfolgt.

Als 100 %iger Umsatz wurde ein Gewichtsverlust von 182,5 g

gewertet.

Folgende Vergleichsversuche wurden durchgeführt:

1) Reaktion ohne Stickstoffeinleitung;

2) Reaktion mit Stickstoffeinleitung;

3) Reaktion unter Zusatz von Chlorbenzol (nach 3

Stunden Reaktionsdauer allmähliche portionsweise

Zugabe von insgesamt 193 g Chlorbenzol)..

Die aus den Gewichtsverlusten ermittelten Zeitumsatzkur-

ven sind in der Abbildung dargestellt.

Die Versuche zeigen, daß durch Chlorbenzolzugabe gegen-

über der Stickstoffeinleitung die Reaktionszeit noch-

mals verkürzt und die Umsätze erhöht werden können. Hier-

bei wird das Chlorbenzol vorteilhafterweise nicht be-

reits vor dem Start der Reaktion, sondern erst nach 2/3

des Umsatzes in mehreren Anteilen nach und nach zugesetzt,

so daß der Ansatz bei ca. 180°C Sumpftemperatur stetig

am R ü c k f l u ß siedet.

Beispiel 3

In einem 2 1 Dreihalskolben mit Rührer und Rückfluß-

kühler wurden 586,5 g Benzotrichlorid (3 Mol) und 722 g

Benzoesäure (6 Mol) eingewogen und auf 150°C geheizt,

wobei ab ca. 110°C Chlorwasserstoff-Abspaltung beginnt.

Nach 5 Stunden w i r d a u f 180°C a u f g e h e i z t und d i e s e

Temperatur 3 Stunden lang gehalten. Danach wird durch

Andestillation im Vakuum (140 - 180°C, 200 - 20 mbar)

von nicht umgesetztem Benzotrichlorid und Benzoesäure

sowie vom Nebenprodukt Benzoylchlorid abgetrennt (960 g

Destillat). Als Destillationsrückstand verbleiben

703,9 g Benzoesäureanhydrid (98,2 %ig, Fp. 39 - 40°C),

d.s. 77,8 % Umsatz.

Bei wiederholter Versuchsdurchführung unter Hinzufügen

des Destillats aus den Vorversuchen zum jeweils nächsten

Einsatz errechnet sich eine praktisch quantitative Aus-

beute, bezogen auf Benzoesäure.

1) Verfahren zur Herstellung von Benzoesäureanhydrid,

dadurch gekennzeichnet, daß man Benzotrichlorid mit

Benzoesäure im M o l v e r h ä l t n i s von 1:2 bis 1:3 bei Tem-

peraturen im B e r e i c h von 100 bis 200°C umsetzt.

2) Verfahren nach Anspruch 1, dadurch gekennzeichnet,

daß das Molverhältnis von Benzotrichlorid zu Benzoe-

säure 1:2,5 beträgt.

3) Verfahren nach Ansprüchen 1 und 2, dadurch gekenn-

zeichnet, daß die Umsetzung bei Temperaturen im B e -

reich von 140 bis 180°C e r f o l g t .

'4) Verfahren nach Ansprüchen 1 bis 3, dadurch gekenn-

zeichnet, daß man das als Nebenprodukt gebildete Ben-

zoylchlorid zusammen mit restlicher nichtumgesetzter

Benzoesäure und restlichen nichtumgesetztem Benzotri-

chlorid vom Reaktionsgemisch abtrennt und dem A u s -

gangsreaktionsgemisch wieder zusetzt.

5) Verfahren nach Ansprüchen 1 bis 4, dadurch gekenn-

zeichnet, daß ein Inertgas in das Reaktionsgemisch

eingeleitet wird und/oder dem Reaktionsgemisch inerte

organische Lösungsmittel zugegeben werden.

6) Verfahren nach Anspruch 5, dadurch gekennzeichnet,

daß man als Inertgas Stickstoff verwendet.

7) Verfahren nach Anspruch 5, dadurch gekennzeichnet,

daß man als inerte organische Lösungsmittel solche

verwendet, die unter Reaktionsbedingungen verdampf-

bar sind.

8) Verfahren nach Anspruch 7, dadurch gekennzeichnet,

daß man als inerte organische Lösungsmittel

Chlorbenzol, Dichlorbenzol und/oder Dichlormethan

verwendet.

Das könnte Ihnen auch gefallen

- Isomerisierung Von CBD Und THC - Die HanfplantageDokument6 SeitenIsomerisierung Von CBD Und THC - Die HanfplantageFrank FozNoch keine Bewertungen

- 07.2 Wasserchemie - DIN en 12953-10Dokument15 Seiten07.2 Wasserchemie - DIN en 12953-10Hello John100% (1)

- DE60205769T2Dokument21 SeitenDE60205769T2Engelbert Maurer100% (1)

- OG G8 Abituraufgaben Chemie Aromatische KohlenwasserstoffeDokument11 SeitenOG G8 Abituraufgaben Chemie Aromatische KohlenwasserstoffeEdgar DickNoch keine Bewertungen

- Farbreaktionen Und ValidierungDokument42 SeitenFarbreaktionen Und ValidierungBrenda JumaNoch keine Bewertungen

- Einführung in Die Allgemeine Und Anorganische Chemie 3Dokument7 SeitenEinführung in Die Allgemeine Und Anorganische Chemie 3David AhouaNoch keine Bewertungen

- Synthese: 3-Nitrobenzoesäuremethylester: 1. BerechnungDokument4 SeitenSynthese: 3-Nitrobenzoesäuremethylester: 1. BerechnungluciaporgNoch keine Bewertungen

- EP0543398A1Dokument5 SeitenEP0543398A1ramezaniriziNoch keine Bewertungen

- Schneideraum 2009Dokument1 SeiteSchneideraum 2009rudolf bliemNoch keine Bewertungen

- Dew-point-Tester DPT Haffmans Leaflet DEDokument2 SeitenDew-point-Tester DPT Haffmans Leaflet DEKo HeinNoch keine Bewertungen

- Kalziumkarbonat E170 69.403: AllgemeinesDokument1 SeiteKalziumkarbonat E170 69.403: AllgemeinesfredNoch keine Bewertungen

- BiogasreinigungDokument4 SeitenBiogasreinigungRahmi ArslanNoch keine Bewertungen

- 33 Test Hose PDFDokument12 Seiten33 Test Hose PDFWichain RotchuNoch keine Bewertungen

- Une 7244 1971Dokument2 SeitenUne 7244 1971DIJ Ingeniería y Servicios S.A.SNoch keine Bewertungen

- DKBDPS060A303Dokument28 SeitenDKBDPS060A303lolololo2000Noch keine Bewertungen

- BERNDT (2003) Gasaufbereitung Mittels DruckwechseladsorptionDokument17 SeitenBERNDT (2003) Gasaufbereitung Mittels DruckwechseladsorptionseumadrugaNoch keine Bewertungen

- Violetta Referat Schwefelsaeure KorrDokument2 SeitenVioletta Referat Schwefelsaeure KorrAa BbNoch keine Bewertungen

- Din en 1371-1-2012-02Dokument28 SeitenDin en 1371-1-2012-02muratNoch keine Bewertungen

- Electro-Oil INTERZERO 2011-S - 2030-HVDokument16 SeitenElectro-Oil INTERZERO 2011-S - 2030-HVHu. K.Noch keine Bewertungen

- 7 - 2.7.S.CarbonsaeurenDokument8 Seiten7 - 2.7.S.CarbonsaeurenDalw WhatNoch keine Bewertungen

- Ammoniaksynthese: (Haber-Bosch-Verfahren)Dokument10 SeitenAmmoniaksynthese: (Haber-Bosch-Verfahren)jan hnikNoch keine Bewertungen

- Reinigen Von Glasgeräten Mit KnabberwasserDokument3 SeitenReinigen Von Glasgeräten Mit KnabberwasserMorp-heusNoch keine Bewertungen

- Agrarbiologie 23. Juli 2021Dokument3 SeitenAgrarbiologie 23. Juli 2021Annalena VolkNoch keine Bewertungen

- Formaldehyde VDLRL03-597Dokument8 SeitenFormaldehyde VDLRL03-597nikythekNoch keine Bewertungen

- Betriebliche Und Energetische Aspekte Von Schlammfaulung Und - StabilisierungDokument15 SeitenBetriebliche Und Energetische Aspekte Von Schlammfaulung Und - StabilisierungJacques BichlerNoch keine Bewertungen

- 001 F de 05-Ubungsaufgaben Fur P Fahigkeit-2018-19Dokument18 Seiten001 F de 05-Ubungsaufgaben Fur P Fahigkeit-2018-19bigbanana plastic bananaNoch keine Bewertungen

- DE 10 2012 015 022 A1 2014.01.30 Offenlegungsschrift: C08J 3/20 (2012.01) C08L 1/26 (2012.01)Dokument9 SeitenDE 10 2012 015 022 A1 2014.01.30 Offenlegungsschrift: C08J 3/20 (2012.01) C08L 1/26 (2012.01)udokjosephmodey2Noch keine Bewertungen

- Datenblatt Abwasser Fentox deDokument2 SeitenDatenblatt Abwasser Fentox deAyu Mutiara HapsariNoch keine Bewertungen

- BEKOMAT20 De, GB, FR, NL 1002Dokument24 SeitenBEKOMAT20 De, GB, FR, NL 1002LIDAIRNoch keine Bewertungen

- Din en 912 2011-09Dokument48 SeitenDin en 912 2011-09ali ahmad100% (1)

- EP0527436A1Dokument8 SeitenEP0527436A1dr.andreas.wolf.strinzNoch keine Bewertungen

- Das SNCR-Verfahren - Verfahrenstechnische GrundlagenDokument7 SeitenDas SNCR-Verfahren - Verfahrenstechnische GrundlagenDavid GüdelNoch keine Bewertungen

- Prozess Gehäuse P-BE 1.4404 - 2.2 Werkszeugnis - W37553214 - 003Dokument1 SeiteProzess Gehäuse P-BE 1.4404 - 2.2 Werkszeugnis - W37553214 - 003Putri MuthmainnahNoch keine Bewertungen

- ErdölraffinerieDokument7 SeitenErdölraffinerieyogolainNoch keine Bewertungen

- Balmerexp 4Dokument13 SeitenBalmerexp 4Sultan SandhuNoch keine Bewertungen

- EmilFischer1887 PhenilhidrazinDokument14 SeitenEmilFischer1887 PhenilhidrazinItzcoatl ManzanoNoch keine Bewertungen

- RezeptDokument7 SeitenRezeptRoman SassNoch keine Bewertungen

- Bericht Des AP Biology Cellular Respiration LabDokument4 SeitenBericht Des AP Biology Cellular Respiration LabScribdTranslationsNoch keine Bewertungen

- Volumenänderung Von Flüssigkeiten - LEIFIphysikDokument3 SeitenVolumenänderung Von Flüssigkeiten - LEIFIphysikhkxf6dh46tNoch keine Bewertungen

- Buch - Gaserzeugung Aus HolzDokument28 SeitenBuch - Gaserzeugung Aus HolzJakob LaggiesNoch keine Bewertungen

- 2014年Dr. Hesse GmbH & Cie KG - 无硼酸酸性锌镍合金专利Dokument17 Seiten2014年Dr. Hesse GmbH & Cie KG - 无硼酸酸性锌镍合金专利amicjhcjyNoch keine Bewertungen

- PH 7.000 0.010 (K 2) - 25°C: Part No.: Batch No.: Bestellnr.: S11M004 Chargennr.: C02859 Code: Lot N°Dokument2 SeitenPH 7.000 0.010 (K 2) - 25°C: Part No.: Batch No.: Bestellnr.: S11M004 Chargennr.: C02859 Code: Lot N°Yacine BenchikhNoch keine Bewertungen

- AC Basis 2 HandoutDokument17 SeitenAC Basis 2 HandoutKseniia ZeninaNoch keine Bewertungen

- EPF BETH Produktblatt Nass-&Teer Elektrofilter DDokument2 SeitenEPF BETH Produktblatt Nass-&Teer Elektrofilter Dkresimir.mikoc9765Noch keine Bewertungen

- SN en Iso Iec 17000 - 2020-06Dokument31 SeitenSN en Iso Iec 17000 - 2020-06Ha Vinh TranNoch keine Bewertungen

- EP01988622NWB1Dokument22 SeitenEP01988622NWB1skundraNoch keine Bewertungen

- BKS Und WBK Fuer Silos Groesser 120 MDokument25 SeitenBKS Und WBK Fuer Silos Groesser 120 MTanitriNoch keine Bewertungen

- DD450020 CPsingle CPdouble 01Dokument7 SeitenDD450020 CPsingle CPdouble 01seve1Noch keine Bewertungen

- Karl-Heinz Rosenwinkel, Helmut Kroiss, Norbert Dichtl, Carl-Franz Seyfried, Peter Weiland (Eds.) - Anaerobtechnik_ Abwasser-, Schlamm- Und Reststoffbehandlung, Biogasgewinnung (2015, Springer Vieweg)Dokument852 SeitenKarl-Heinz Rosenwinkel, Helmut Kroiss, Norbert Dichtl, Carl-Franz Seyfried, Peter Weiland (Eds.) - Anaerobtechnik_ Abwasser-, Schlamm- Und Reststoffbehandlung, Biogasgewinnung (2015, Springer Vieweg)Tron TronNoch keine Bewertungen

- Flow Sasol Huntsman HerneDokument2 SeitenFlow Sasol Huntsman HernetotpityiNoch keine Bewertungen

- SEHO Flussmittel 3000059 - DE - SEHO Flux 0046Dokument1 SeiteSEHO Flussmittel 3000059 - DE - SEHO Flux 0046AngererNoch keine Bewertungen

- Hans Pringsheim, 1876-1940, Über Das Hydrazid Der Pentamethylendicarbonsäure Karl Rössler, Heidelberg, 1901Dokument34 SeitenHans Pringsheim, 1876-1940, Über Das Hydrazid Der Pentamethylendicarbonsäure Karl Rössler, Heidelberg, 1901Evgeni StarikovNoch keine Bewertungen

- UPPT SEMINARadsorbsiDokument23 SeitenUPPT SEMINARadsorbsiHasan AjaNoch keine Bewertungen

- Development of Branched Aromatic Polyester PolyolsDokument7 SeitenDevelopment of Branched Aromatic Polyester PolyolsThy Nguyễn Thị MinhNoch keine Bewertungen

- JBL PH 3,0-10,0 TestDokument60 SeitenJBL PH 3,0-10,0 TestMiguelNoch keine Bewertungen

- HexaDokument7 SeitenHexaLeonardo ValdiviaNoch keine Bewertungen

- EP0748809A1Dokument10 SeitenEP0748809A1dr.andreas.wolf.strinzNoch keine Bewertungen

- Produktdatenblatt FST DPS 1 8 BI BM Trockner 20180919 PDFDokument8 SeitenProduktdatenblatt FST DPS 1 8 BI BM Trockner 20180919 PDFfaissalNoch keine Bewertungen

- Nichtionisches Wasserhaltiges Liniment DAC S.39Dokument8 SeitenNichtionisches Wasserhaltiges Liniment DAC S.39Yaman ArabNoch keine Bewertungen

- Stahlerzeugung: Integrierte Hüttenwerks- und GasreinigungsanlagenVon EverandStahlerzeugung: Integrierte Hüttenwerks- und GasreinigungsanlagenNoch keine Bewertungen

- Logbook Formulasi & Stabilita 2020Dokument22 SeitenLogbook Formulasi & Stabilita 2020Iis RamantiNoch keine Bewertungen

- AB - Diagnoseaufgabe Code-Sonne - Lea KrumeDokument1 SeiteAB - Diagnoseaufgabe Code-Sonne - Lea KrumeLea KrumeNoch keine Bewertungen

- VSA Weiterbildungskurs Klärschlamm Schlammfaulung Betriebsprobleme OptimierungDokument20 SeitenVSA Weiterbildungskurs Klärschlamm Schlammfaulung Betriebsprobleme OptimierungJacques BichlerNoch keine Bewertungen

- VDI 3822 Blatt-2-1-7 E 2011-07Dokument8 SeitenVDI 3822 Blatt-2-1-7 E 2011-07Ibrahim Rebhi AlzoubiNoch keine Bewertungen