Beruflich Dokumente

Kultur Dokumente

M.E.M.01.C.DU.00 - Maintenance Manual

Hochgeladen von

GorazdSklepičOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

M.E.M.01.C.DU.00 - Maintenance Manual

Hochgeladen von

GorazdSklepičCopyright:

Verfügbare Formate

Wartung

Votex Bison

Vierwege-

Seitenstapler

Votex-Bison Material Handling BV

Croy 30

5653 LD Eindhoven

Niederlande

Telefon: +31 40 226 3219

E-mail-Adresse: info@votex-bison.com

Web: www.votex-bison.com

Ersatzteile: spareparts@votex-bison.com

Fassung: 1.0

Datum: Sep 2021

Votex-Bison Material Handling B.V. © Seite 1 / 10

Wartungsintervalle

A= alle 8 Stunden oder einmal täglich (durch Operator)

B= erste Wartung nach 100 Betriebsstunden (durch Votex Bison Servicepartner)

C= Wartung alle 500 Betriebsstunden oder sechsmonatlich (durch Votex Bison Servicepartner)

D= Wartung alle 1000 Betriebsstunden oder jährlich (durch Votex Bison Servicepartner)

(1) * Wenn angebracht, je nach Maschinentyp

Wartung Prüfung

Beschreibung – auszuführende Wartung

A B C D OK?

Rahmen – Chassis

Schweißnähte prüfen • •

Prüfen, ob Mastausfahrmotor fest montiert ist (1) • •

Prüfen, ob Mastausfahrzylinder fest montiert sind (1) • •

Prüfen, ob Mastausfahrachse fest montiert ist (1) • •

Spannung der Mastausfahrkette prüfen (1) • •

Mastausfahrketten schmieren (1) • •

Mastausfahrprofile prüfen/reinigen/schmieren • •

Mast-Endanschläge aus Gummi (vorne und hinten) prüfen • •

Funktion prüfen, Fahrt geradeaus • • •

Ausrichtung prüfen, z. B. über Markierungen • •

Lenkanlage

Prüfen, ob Hydraulikmotoren fest montiert sind • •

Lenkgetriebe prüfen/justieren • •

Montage der Potentiometer prüfen (alle Räder) • •

Spannung der Treibriemen der Potentiometer prüfen (alle • •

Räder)

Lenkradlager prüfen • •

Notbremse prüfen, elektromagnetische Bremse wird gelöst • • •

Nutzbremsung prüfen, wenn Beschleunigungspedal • • •

losgelassen wird

Nutzbremsung prüfen, wenn Bremspedal betätigt wird • • •

Feststellbremse prüfen, elektromagnetische Bremse wird • • •

Bremsen

gelöst

Bremsen beim Ausschalten der Maschine prüfen, • •

elektromagnetische Bremse wird gelöst

Luftspalte prüfen/justieren (0,3 mm) • •

Mit Druckluft reinigen • •

Dicke des Rotors prüfen (min. 8,0 mm) • •

Elektrischen Anschluss prüfen • •

Getriebeöl* wechseln (2000 Betriebsstunden oder jährlich) • *

Füllstand des Getriebeöls prüfen • •

Antriebe

Radmuttern/-schrauben prüfen • • •

Montage des Antriebs prüfen • •

Bandagen auf Verschleiß und Schäden prüfen • • •

Votex-Bison Material Handling B.V. © Seite 2 / 10

Wartung Prüfung

Beschreibung – auszuführende Wartung

A B C D OK?

Drehkranzlager schmieren • •

Antriebe

Spiel des Rundtischlagers prüfen • •

Elektrische Anschlüsse des Motorkabels prüfen • •

Lager und Getriebe auf ungewohnte Geräusche prüfen • •

Befestigung der Anlagen am Rahmen prüfen • •

Bandagen auf Verschleiß und Schäden prüfen • • •

Lasträder

Drehkranzlager schmieren • •

Radlager schmieren • •

Polster des Bodenausgleichsystems prüfen (Positionierung) • •

Schläuche des Artikulations-/Bodenausgleichsystems prüfen • •

Schweißnähte prüfen • •

Profile prüfen • •

Verschleiß der Hubketten mit Messschieber prüfen • •

Endanschläge prüfen • •

Spannung der Hubkette prüfen • •

Mast

Bolzen und Muttern prüfen/anziehen • •

Schläuche auf Verschleiß und Undichtigkeiten prüfen • •

Rollen für Kette und Schläuche prüfen • •

Mastausfahrrollen prüfen • •

Mastwinkel prüfen (0,2–0,5° rückwärts geneigt, ohne Last) • •

Mastausfahrrollen schmieren • •

Schweißnähte prüfen • •

Gabelträger

Prüfen, ob Bolzen fest montiert sind • •

Lager schmieren • •

Neigezylinder prüfen (Verbindungsstück, Undichtigkeiten) • •

Kette des Zinkenverstellers (wenn vorhanden) justieren • •

Zylinder des Zinkenverstellers (wenn vorhanden) prüfen • •

Auf Risse prüfen • • •

Auf Verschleiß prüfen (min. 90 % der ursprünglichen Dicke) • • •

Gabeln

Pratzen auf Risse, Brüche prüfen • •

Lesbarkeit prüfen (Ladekapazität, Lastschwerpunkt) • •

Höhenunterschied zwischen den Zinkenspitzen prüfen • • •

Verriegelung prüfen (wenn vorhanden) • •

Prüfen, ob Kabine fest montiert ist • •

Schweißnähte prüfen • •

Fenster und/oder Fenstergitter prüfen (Zustand) • • •

Fahrerkabine

Kabine reinigen • •

Fahrersitz prüfen (Einstellung, Sitzkontaktschalter) • • •

Makrolon Dachhimmel prüfen • •

Aufkleber lesbar (Typenschild, Lastendiagramm, Symbole) • •

Totmann-/Anwesenheitsmelder auf dem Boden prüfen •

Stufen und Griffe prüfen (vorhanden, Rutschfestigkeit) •

Votex-Bison Material Handling B.V. © Seite 3 / 10

Wartung Prüfung

Beschreibung – auszuführende Wartung

A B C D OK?

Akkukabel und -anschluss (an Akku- und Maschinenseite) • • •

prüfen

Akku

Wartung gemäß den Vorschriften des Akkuherstellers • • •

Auf Korrosion prüfen • • •

Ölstand prüfen • • •

Hydrauliköl* wechseln (alle 2000 Betriebsstunden oder *

jährlich)

Hochdruck-Filterelement austauschen (35–50 Nm) • •

Hydrauliksystem

Rücklauf-Filterelement austauschen (23–27 Nm) • •

Prüfen, ob Hydraulikanlage fest montiert ist • •

Hydraulikrohre, Zylinder, Motoren, Tank und • • •

Verbindungsstücke auf Undichtigkeiten und Montage

prüfen

Alle hydraulischen Funktionen prüfen • •

Elektrischen Anschluss des Pumpenmotors prüfen • •

Geräusche des Motors/der Pumpe prüfen • •

Sichtprüfung der elektrischen Bauteile • •

Hauptschütze reinigen • •

Staub und andere Verunreinigungen von elektrischer • •

Elektrische Ausrüstung

Ausrüstung entfernen Am besten mit einem Staubsauger,

nicht mit Druckluft

Anschlüsse auf richtigen Anzugsmoment prüfen • •

Kabel auf Verschleiß und Schäden prüfen • •

Alle elektrischen Funktionen prüfen • •

Notausschalter prüfen • • •

Warnblitzer, -lampen und -summer prüfen • • •

Geschwindigkeitsbegrenzer prüfen • •

Wartungsintervall für nächste Wartung festlegen • • •

Durchmesser der Gangführungsrollen prüfen (ersetzen, • •

wenn unter 90 % des ursprünglichen Durchmessers)

Gangführungssensoren prüfen • •

Gangführungsrollen prüfen • • •

Optionen (1)

Gangführungsrollen schmieren • •

Prüfen, ob Lenkanlage blockiert ist, wenn die • •

Gangerkennung aktiv ist

Höhe der Gangführungsrollen prüfen • •

Teleskopgabel: Oberflächen reinigen und schmieren • •

Teleskopgabel: Schuhe auf Verschleiß prüfen • •

Teleskopgabel: Zapfen/Bolzen prüfen • •

Votex-Bison Material Handling B.V. © Seite 4 / 10

Öl und Schmierstoffe

Intensität des Einsatzes Hersteller Typ Spezifikation

der Maschine

Normal BP HI/HV 68 DIN 51524-3

Hydrauliköl

Starke Beanspruchung BP HI/HV 68 DIN 51524-3

Alle BP Energear API GL4

Antriebsgetriebe

80W90

Schmierfett Alle BP Energrease LZ

Bodenausgleich Alle BP Isocool 50% -30 °C

Anzugsmomente für Standardbolzen und -muttern

Klasse

8.8 (trocken) 10.9 (geschmiert)

Drehmoment Drehmoment

Abmessung (Nm) (Nm)

M4 3.1 4.1

M5 6.0 8.1

M6 10.5 14.1

M8 25 34

M10 50 67

M12 85 115

M14 136 183

M16 208 279

M18 291 391

M20 408 547

M22 557 745

Anzugsmomente für Rändelbolzen/-muttern

Antrieb 80.78.307 180 Nm Vertikal montierter Motor

Antrieb 80.78.020 106 Nm Horizontaler Hub Motor

Votex-Bison Material Handling B.V. © Seite 5 / 10

Anzugsmomente für Hauptverdrahtung

Bauteil Abmessung Drehmoment

(Nm)

ZAPI AC2 Verdrahtung M8 13/15

ZAPI AC3 Verdrahtung M8 13/15

Hauptrelais K1-K2-K3 M8 13/15

B+ zu Hauptrelais-Schiene M10 50

Hauptsicherungsanschluss F1 M10 15

Antriebsmotor U-V-W M10 12

Pumpenmotor U-V-W M10 12

Votex-Bison Material Handling B.V. © Seite 6 / 10

Schmierplan

Votex-Bison Material Handling B.V. © Seite 7 / 10

Antriebe

Wenn die Maschine mit einem 80.78.307 Antrieb versehen ist, gelten folgende

Anweisungen.

Ölwechsel

Das Öl muss nach den ersten 100 Betriebsstunden gewechselt werden. Anschließend sollte

alle 2500 Betriebsstunden oder mindestens einmal jährlich ein Ölwechsel vorgenommen

werden.

Ölspezifikation API GL4 – SAE 80W90

Ölstand

Auf dem Typenschild des Antriebs wird die Ölkapazität angegeben. Dabei handelt es sich

lediglich um einen Anhaltswert. Zur Prüfung des Ölstands müssen Sie die Füllöffnung des

Öltanks verwenden. Der Ölpegel muss sich unten an der Mutter befinden.

Nach dem Ölwechsel muss die magnetische Ablassschraube gereinigt und der Dichtungsring

ausgetauscht werden.

Drehkranzlager

Jedes Ringlager sollte mindestens alle 6 Monate geschmiert werden.

Fettspezifikation BP Energrease LZ

Betriebstemperatur

Die Betriebstemperatur sollte 80 °C nicht überschreiten. Beim Betrieb unter extrem kalten

Umständen sollte Öl mit einem niedrigeren Viskositätsindex gemäß ISO VG 68 verwendet

werden.

Wechselstrommotor 80.78.308

Der Wechselstrommotor ist wartungsfrei. Elektrische Anschlüsse prüfen (12 Nm).

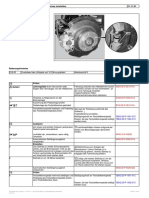

Bremse 80.28.073 (Rotor 80.28.072)

Bremse regelmäßig mit Druckluft reinigen.

Luftspalte (0,3 mm) in der Nähe der Bolzen (10) prüfen/justieren.

Lösen der Bremse prüfen.

Dicke des Rotors prüfen (min. 8 mm) und im Bedarfsfall ersetzen.

Votex-Bison Material Handling B.V. © Seite 8 / 10

Wenn die Maschine mit einem 80.78.020 Antrieb versehen ist, gelten folgende

Anweisungen.

Ölwechsel

Das Öl muss nach den ersten 100 Betriebsstunden gewechselt werden. Anschließend sollte

alle 2500 Betriebsstunden oder mindestens einmal jährlich ein Ölwechsel vorgenommen

werden.

Ölspezifikation SAE 85W90

Ölstand

Auf dem Typenschild des Antriebs wird die Ölkapazität angegeben. Dabei handelt es sich

lediglich um einen Anhaltswert. Zur Prüfung des Ölstands müssen Sie die Füllöffnung des

Öltanks verwenden. Der Ölpegel muss sich unten an der Mutter befinden, wenn die andere

Mutter an der Unterseite ist.

Nach dem Ölwechsel muss die magnetische Ablassschraube gereinigt und der Dichtungsring

ausgetauscht werden.

Drehkranzlager

Jedes Ringlager sollte mindestens alle 6 Monate geschmiert werden.

Fettspezifikation BP Energrease LZ

Betriebstemperatur

Die Betriebstemperatur sollte 80 °C nicht überschreiten. Beim Betrieb unter extrem kalten

Umständen sollte Öl mit einem niedrigeren Viskositätsindex gemäß ISO VG 68 verwendet

werden.

Wechselstrommotor

Der Wechselstrommotor ist wartungsfrei

Bremse

Bremse regelmäßig mit Druckluft reinigen.

Luftspalte (0,3 mm) in der Nähe der Bolzen (10) prüfen/justieren.

Lösen der Bremse prüfen.

Dicke des Rotors prüfen (min. 8 mm) und im Bedarfsfall ersetzen.

Votex-Bison Material Handling B.V. © Seite 9 / 10

Druckfilter

Die Teilenummer der kompletten Einheit ist 80.26.1000.

Die Teilenummer des Filterbauteils einschließlich Dichtung ist 80.26.1001.

Wartung des Filterbauteils

1. Sicherstellen, dass das Hydrauliksystem ausgeschaltet ist

2. Sicherstellen, dass die Rohre/Schläuche druckfrei sind

3. Die Schale kann über die Ablassschraube entleert werden

4. Filterschale einschließlich Filterbauteil mit geeignetem Werkzeug vom Filterkopf

entfernen

5. Filterbauteil herausziehen (Abbildung C)

6. O-Ring und Stützring der Filterschale ersetzen (Abbildung D)

7. Neuen Filterbauteil in Schale anbringen (Abbildung E)

8. Schale wieder am Filterkopf anbringen, der Filterbauteil wird automatisch positioniert

9. Richtige Drehmomentwerte für Filterschale (35–50 Nm) und Schalenstopfen (35–40 Nm)

anwenden

10. Druck des Systems wiederherstellen und System auf Undichtigkeiten prüfen

A B C

D E F

Votex-Bison Material Handling B.V. © Seite 10 / 10

Das könnte Ihnen auch gefallen

- A02 PDFDokument4 SeitenA02 PDFVasyl VasylNoch keine Bewertungen

- Wartungen (Täglich / Alle 10, Alle 250, Alle 500, Alle 750 Stunden)Dokument3 SeitenWartungen (Täglich / Alle 10, Alle 250, Alle 500, Alle 750 Stunden)msptrsabbNoch keine Bewertungen

- Wa Sev 1158399 - deDokument4 SeitenWa Sev 1158399 - deThomas HaböckNoch keine Bewertungen

- Wartungsplan Für FrontladerDokument2 SeitenWartungsplan Für FrontladerScribdTranslationsNoch keine Bewertungen

- Def - td5 WertungsplanDokument3 SeitenDef - td5 WertungsplanMarcus StollNoch keine Bewertungen

- Wartungstabelle Neumeier-Sunward BaggerDokument4 SeitenWartungstabelle Neumeier-Sunward BaggerHord HockerNoch keine Bewertungen

- Horsch Leeb PT 230-270 BetriebsanleitungDokument20 SeitenHorsch Leeb PT 230-270 BetriebsanleitungAgrartec OWLNoch keine Bewertungen

- WT 220Dokument3 SeitenWT 220Margarete Maurer0% (1)

- Kit Ac Agrofarm 420 101SASDF68 - GE - ENDokument14 SeitenKit Ac Agrofarm 420 101SASDF68 - GE - ENLacatusu MirceaNoch keine Bewertungen

- Ee 3 CF 901Dokument1 SeiteEe 3 CF 901Pelayo AlvarrzNoch keine Bewertungen

- WT 250Dokument3 SeitenWT 250Margarete Maurer100% (1)

- TECLE YALE Unoplus - A - SerieDokument20 SeitenTECLE YALE Unoplus - A - Serierenzo yauriNoch keine Bewertungen

- PKW PruefpunkteDokument1 SeitePKW PruefpunkteHossein ZeidabadiNoch keine Bewertungen

- 3788 InstructionsDokument4 Seiten3788 InstructionsDohc MasterNoch keine Bewertungen

- Yale Uno Plus Serie A ManualDokument20 SeitenYale Uno Plus Serie A ManualRodrigoNoch keine Bewertungen

- Einbauanleitung PDFDokument1 SeiteEinbauanleitung PDFValentin MöllerNoch keine Bewertungen

- XZB3510DDE OnlineDokument1 SeiteXZB3510DDE Onlinebmikula10Noch keine Bewertungen

- Biofuge Primo 120V 230V DualDokument105 SeitenBiofuge Primo 120V 230V DualAndrew Holmes100% (4)

- Universeller-Wartungsplan 1.2Dokument2 SeitenUniverseller-Wartungsplan 1.2dmandzukicNoch keine Bewertungen

- WT 170Dokument3 SeitenWT 170Margarete MaurerNoch keine Bewertungen

- Zms Special Tool de de PDFDokument24 SeitenZms Special Tool de de PDFHarbay HayNoch keine Bewertungen

- TA-1 Sichtprüfung Für Knickgelenkte Muldenkipper: SMCS - Auftragsode - 540 Komponentencode - 753SDokument7 SeitenTA-1 Sichtprüfung Für Knickgelenkte Muldenkipper: SMCS - Auftragsode - 540 Komponentencode - 753SANGELA ARACELLY PAREDES PEREZNoch keine Bewertungen

- Duke DeutschDokument7 SeitenDuke Deutsch4scribduserNoch keine Bewertungen

- 5630 Instructions deDokument4 Seiten5630 Instructions demassimo rossiNoch keine Bewertungen

- S4Q2 Diesel Engine-DeDokument19 SeitenS4Q2 Diesel Engine-DeinfoNoch keine Bewertungen

- Dokumen - Tips - V Max Werkstatthandbuch 2001 Maxcdcrj Sde 6 2 Vergaser Carb Reihen Folge ArbeitsschrittbauteilDokument14 SeitenDokumen - Tips - V Max Werkstatthandbuch 2001 Maxcdcrj Sde 6 2 Vergaser Carb Reihen Folge ArbeitsschrittbauteilPerfler RupertNoch keine Bewertungen

- TA1 German - Wheel LoaderDokument12 SeitenTA1 German - Wheel Loadercarlos angelNoch keine Bewertungen

- WDT 155Dokument3 SeitenWDT 155Margarete MaurerNoch keine Bewertungen

- Bilstein PSS9 ManualDokument24 SeitenBilstein PSS9 ManualSpiker888Noch keine Bewertungen

- Kugellenkkranz 08 2011WEBDokument22 SeitenKugellenkkranz 08 2011WEBBEHNAZ AHMADPOORNoch keine Bewertungen

- ACLS Wartungsplan - Tabellenblatt1Dokument1 SeiteACLS Wartungsplan - Tabellenblatt1Tobias SiegelNoch keine Bewertungen

- Ate hb11 enDokument70 SeitenAte hb11 enJuan Francisco BazánNoch keine Bewertungen

- WP WheelBalancer DE 2014-04-17 1694627000Dokument2 SeitenWP WheelBalancer DE 2014-04-17 1694627000Miguel Ángel Martínez AlfonsoNoch keine Bewertungen

- 9106 17 Ha RSDokument15 Seiten9106 17 Ha RSSyed AsharNoch keine Bewertungen

- Freifallwinden: Free Fall WinchesDokument12 SeitenFreifallwinden: Free Fall WinchesBharat PatelNoch keine Bewertungen

- Feststellbremse EinstellenDokument6 SeitenFeststellbremse EinstellenPyroFlo88Noch keine Bewertungen

- Ba-628 de 20151015Dokument5 SeitenBa-628 de 20151015campoNoch keine Bewertungen

- Peugeot 306 BJ - Ab Sept.1993Dokument272 SeitenPeugeot 306 BJ - Ab Sept.1993MarcelStrobel100% (1)

- Wartung Intrac GesamtDokument10 SeitenWartung Intrac GesamtThomas HaeberleNoch keine Bewertungen

- Inhalt:: Erstellt Am: 10.11.04 E4-WM4-Y553A00 - 3 Seite 1 Von 20 Geändert Am: 25.06.2021Dokument20 SeitenInhalt:: Erstellt Am: 10.11.04 E4-WM4-Y553A00 - 3 Seite 1 Von 20 Geändert Am: 25.06.2021Manuel Pablo CustodioNoch keine Bewertungen

- 2304 PDFDokument4 Seiten2304 PDFลูเชียลูเชียNoch keine Bewertungen

- WT 700Dokument3 SeitenWT 700Margarete MaurerNoch keine Bewertungen

- WT 350Dokument3 SeitenWT 350Margarete MaurerNoch keine Bewertungen

- Gates Carbon Drive Rohloff Manual deDokument46 SeitenGates Carbon Drive Rohloff Manual deJose Manuel Rivera TeniasNoch keine Bewertungen

- EUROFLEX-S Elastic Coupling-170-D-DE-0814 PDFDokument9 SeitenEUROFLEX-S Elastic Coupling-170-D-DE-0814 PDFvangeliskyriakos8998Noch keine Bewertungen

- Notice Flexacier TDokument6 SeitenNotice Flexacier TShandi Hasnul FarizalNoch keine Bewertungen

- Abus Components CDokument9 SeitenAbus Components CnusaNoch keine Bewertungen

- Wartungsplan NBFLDokument1 SeiteWartungsplan NBFL4lexxNoch keine Bewertungen

- Zahnriemen 1.8T AEBDokument4 SeitenZahnriemen 1.8T AEBTom MarienNoch keine Bewertungen

- Wartungs PlanDokument2 SeitenWartungs PlanhaujesNoch keine Bewertungen

- SW 110 2Dokument12 SeitenSW 110 2Vladimir BrujicNoch keine Bewertungen

- GS IV Classic MontageanleitungDokument8 SeitenGS IV Classic MontageanleitungLance LotNoch keine Bewertungen

- Catalogo MOTOFRENODokument124 SeitenCatalogo MOTOFRENOJhon Jorge Carrillo CollazosNoch keine Bewertungen

- rd92500 - 2023 01 19Dokument76 Seitenrd92500 - 2023 01 19chung-kuei.chiuNoch keine Bewertungen

- Trabant P601 BedienungsanleitungDokument68 SeitenTrabant P601 BedienungsanleitungCatalin CiocarlanNoch keine Bewertungen

- Fahrzeugbesprechung VW Golf 7Dokument6 SeitenFahrzeugbesprechung VW Golf 7Thomas Kuzinas100% (1)

- I P A S I P A S: Ndustry Rocess AND Utomation Olutions Ndustry Rocess AND Utomation OlutionsDokument185 SeitenI P A S I P A S: Ndustry Rocess AND Utomation Olutions Ndustry Rocess AND Utomation OlutionsАлексей ГордиенкоNoch keine Bewertungen

- Mercedes E-Klasse Diesel W124 von 1/85 bis 6/95: So wird's gemacht - Band 55Von EverandMercedes E-Klasse Diesel W124 von 1/85 bis 6/95: So wird's gemacht - Band 55Noch keine Bewertungen

- Berechnung radial und axial schließender Reibungs- und Fliehkraftkupplungen: Reibungswinkel und rotatorische Reibung bei Kupplungen, Eigenfrequenzen von Kupplungen und GetriebenVon EverandBerechnung radial und axial schließender Reibungs- und Fliehkraftkupplungen: Reibungswinkel und rotatorische Reibung bei Kupplungen, Eigenfrequenzen von Kupplungen und GetriebenNoch keine Bewertungen

- Audi 100 von 11/90 bis 5/94. Audi A6 von 6/94 bis 3/97, Avant bis 7/97: So wird's gemacht - Band 73Von EverandAudi 100 von 11/90 bis 5/94. Audi A6 von 6/94 bis 3/97, Avant bis 7/97: So wird's gemacht - Band 73Noch keine Bewertungen

- Din 5466-1 2Dokument1 SeiteDin 5466-1 2Krishna PrasadNoch keine Bewertungen

- 757120de PDFDokument80 Seiten757120de PDFBorivoje StojanovicNoch keine Bewertungen

- SP200 deDokument55 SeitenSP200 deConstantinVazdautanNoch keine Bewertungen

- Netzwerk b1 Kapiteltest k2 PDFDokument2 SeitenNetzwerk b1 Kapiteltest k2 PDFPranati Rele50% (2)

- KFZ Halle Arbeitsauftrag-1Dokument5 SeitenKFZ Halle Arbeitsauftrag-1Denis StanciuNoch keine Bewertungen