Beruflich Dokumente

Kultur Dokumente

168603511049692815.1.3.TP1011 ServiceManual GER

Hochgeladen von

AndreyOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

168603511049692815.1.3.TP1011 ServiceManual GER

Hochgeladen von

AndreyCopyright:

Verfügbare Formate

Serviceanleitung

TP 810 / 1010 / 1210

TP 811 / 1011 / 1211

Touch Panel

für den Einsatz in

Koch-, Universal-

und

Klima-, Reife- Rauchanlagen

V10.57

Stand 19.09.2013_00

Mess- und Regeltechnik aditec gmbh

Prozess-Steuerungen Talweg 17

Hardwareentwicklung D-74254 Offenau

Softwareentwicklung Tel.:+49(0)7136 96122-0

Sonderelektronik Fax:+49(0)7136 96122-20

Food-Technology www.aditec.net

Prozess-Visualisierung eMail: info@aditec.net

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

Inhalt

1 Übersicht ..........................................................................................................................................6

2 Grundstellung (Standby) ................................................................................................................7

3 Menü Seite .......................................................................................................................................8

3.1 Eingabe des Passwortes: ..........................................................................................................9

3.2 Funktionen der Bildschirmtastatur .............................................................................................9

3.3 Eingabe von Werten...................................................................................................................9

3.3.1 Eingabe negativer Werte ....................................................................................................9

4 Werkseinstellungen (Service-Programm- und USB-Fähigkeit) ...........................................10

5 Service-Einstellungen- Passwort 9339 .......................................................................................13

5.1 Sprachen (Anlagen- und Servicesprache wählen) (SP) ..........................................................13

5.2 Aktuelle Sprache (Umstellung bei Inbetriebnahme und Wartung) ...........................................14

5.3 Optionale Anzeigen ..................................................................................................................14

5.4 Logos .......................................................................................................................................16

5.5 Startseite anmelden .................................................................................................................17

5.6 Regelkreisfreigabe ...................................................................................................................17

5.7 Testmodus ...............................................................................................................................17

5.8 Belegungsdiagramm ................................................................................................................18

5.9 Datum und Uhrzeit ...................................................................................................................19

5.10 Sensorabgleich .....................................................................................................................19

5.11 Analoger Ausgang/Abgleich .................................................................................................20

5.12 Datenabgleich.......................................................................................................................21

5.12.1 Softwareabgleich ..............................................................................................................21

5.12.2 Logos/Bilder laden ............................................................................................................22

5.12.3 Konfiguration aus USB-Stick holen ..................................................................................22

5.12.1 Konfiguration auf USB-Stick laden ...................................................................................22

5.13 Programm- und Schrittanzahl festlegen ...............................................................................22

5.14 Programme laden .................................................................................................................23

5.15 Programme löschen .............................................................................................................24

5.16 Wiederholschritte ..................................................................................................................24

5.17 Chargen-Nr. Freigabe ..........................................................................................................24

5.18 Betriebsstundenzähler ..........................................................................................................24

5.18.1 Betriebsstundenzähler benennen - Code 5501 ................................................................24

5.18.2 Betriebsstundenzähler konfigurieren - Code 5502 ...........................................................25

5.18.3 Betriebsstundenzähler Stand - Code 9995.......................................................................28

5.19 Versionen anzeigen ..............................................................................................................29

5.20 VisuNet freischalten .............................................................................................................29

5.21 Schnittstelleneinstellung .......................................................................................................29

5.22 Kommunikation mit MS ........................................................................................................29

6 Konfiguration – Passwort 4321 ....................................................................................................30

6.1 Menüleiste ................................................................................................................................30

6.2 Prozessnamen – Code 1006 (SP) ...........................................................................................30

6.3 Prozessnamen /Anlagensprache – Code 1007 (SP) ...............................................................31

6.4 Sensorkonfiguration - Code 4400 ............................................................................................31

6.4.1 Sensorbestückung ............................................................................................................32

6.4.2 Sensortyp ..........................................................................................................................32

6.4.3 Messgröße: .......................................................................................................................33

6.4.4 Klemmen ...........................................................................................................................33

6.5 Aggregate-Relais bestimmen – Code 1002 (SP) .....................................................................34

6.6 Optionale Regelkreise benennen – Code 1021 (SP) ...............................................................35

6.7 Optionale Regelkreise konfigurieren – Code 1024 (SP) ..........................................................36

6.7.1 Regelkreise Konfigurieren – Klappe Kühlen/Trocknen .....................................................42

6.7.2 Energie sparen - Code 1605.............................................................................................45

6.7.3 Motorstellantriebe - Code 1600 ........................................................................................48

6.8 Luftumwälzung - benennen der Klappen - Code 1701 ............................................................49

6.9 Luftumwälzung Konfiguration – Code 1704 .............................................................................49

6.9.1 Luftumwälzsequenzen - erstellen / ändern .......................................................................50

Stand 19.09.2013_00 Seite 2

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

6.9.2 Luftumwälzsequenzen - im Programmiermodus erstellen / ändern: ................................52

6.10 Relaisbenennung – Code 1003 (SP) ...................................................................................52

6.11 Relaisschaltart – Code 1004 (SP) ........................................................................................53

6.11.1 Schaltverhalten und Parameter ........................................................................................53

6.11.2 Zeitgesteuerte Schaltarten: ...............................................................................................54

6.11.3 Schaltarten für Regler .......................................................................................................59

6.11.4 Schaltart für Grenzwertschalter (Limitkomparatoren) .......................................................62

6.11.5 Schaltverhalten „Motor-PID“ .............................................................................................64

6.11.6 PID-Schaltverhalten (weitere Einstellungen) ....................................................................64

6.12 Motorstellantriebe – PID/XP – Code 1600 (SP) ...................................................................66

6.12.1 Anpassen der Reglerparameter........................................................................................68

6.12.2 PID-Regler im Betrieb (Einstellungen) ..............................................................................70

6.13 Motorschonung (Sanftanlauf) – Code 5060 .........................................................................72

6.14 Relais den Prozessen zuordnen – Code 1008 (SP) ............................................................73

6.15 Relaisschaltart am Programmende – Code 1005 (SP) ........................................................74

6.16 Analoge Ausgänge benennen – Code 1551 ........................................................................75

6.17 Analoge Ausgänge (optional) – Code 1554 (SP) .................................................................76

6.18 Zuordnung der analogen Ausgänge zu Prozessen – Code 1558 (SP) ................................82

6.19 Aggregatemodule bestimmen – Code 5024 (SP) ................................................................83

6.19.1 Bedienung und Funktionalität im Betriebsmodus .............................................................86

6.20 Optionale Sollwerte - Code 1009 (SP) .................................................................................86

6.20.1 Besonderheit des Sollwertes „Umluftstufe“ ......................................................................87

6.20.2 Einzelschrittsteuerung („Prozess“)....................................................................................88

6.20.3 Kammer min / max (min/max Delta - Werte) ....................................................................88

6.20.4 Feuchte min / max (min/max Delta Werte) .......................................................................89

6.20.5 Schnell- Entfeuchtung .......................................................................................................89

6.20.6 Luftumwälzung ..................................................................................................................90

6.20.7 Optionale Regler ...............................................................................................................90

6.20.8 Tumbler Optionale Sollwerte ............................................................................................91

6.21 Aggregatetastatur bestimmen – Code 1010 (SP) ................................................................91

6.21.1 Aggregatetastatur - in verschiedenen Betriebszuständen bestimmen .............................91

6.21.2 Tipp / Remanent als Betriebsmodus der Tasten ..............................................................94

6.22 Signalrelais zuordnen – Code 1011 (SP) .............................................................................95

6.23 Logische Verknüpfungen - Code 1100: ................................................................................96

6.24 Zeitgeber - Code 1101: ........................................................................................................97

6.25 Digitale Eingänge / Benennung – Code 4551 (SP) ..............................................................98

6.26 Digitale Eingänge / Konfiguration - Code 4552 (SP) ............................................................99

6.27 Sollwertbegrenzung - Code 3001/3002 (SP) .....................................................................104

6.27.1 „Not-Aus“ bei Übertemperatur ........................................................................................104

6.28 Schrittzeitbegrenzung in Prozessen- Code 3030: ..............................................................105

6.29 Diverse Einstellungen .........................................................................................................108

6.29.1 Programmstart nur mit Schritt "1" (Code 3003) SP ........................................................108

6.29.2 Manuelle Schrittumschaltung im Betrieb sperren(Code 3003) SP .................................108

6.29.3 Programmfortsetzung nach Netzausfall (Temperaturdifferenz / immer / niemals) (Code

3003) SP .......................................................................................................................................108

6.29.4 Temperaturdifferenz nach Netzausfall (Code 3003) SP .................................................108

6.29.5 Kühlaggregat-Grenzen für Sollwert (Code 3004) SP .....................................................108

6.29.6 Kühlaggregat-Grenzen für Istwert (Code 3005) SP........................................................108

6.29.7 Kühlaggregat (Code 3024) SP ........................................................................................108

6.29.8 Umstellung der Messeinheit von Grad Celsius auf Grad Fahrenheit (Code 5008) SP ..109

6.29.9 Betriebszeit zählt nur vorwärts (Code 5500) ..................................................................110

6.29.10 Verriegelung der Sollwerte (Code 5551) .....................................................................110

6.30 Zusatzeinstellungen für Heizung - Code 5054: ..................................................................110

6.31 Grenzwertalarme / Benennung (Code 5051)SP ................................................................114

6.32 Grenzwertalarme / Konfiguration (Code 5052)SP..............................................................114

6.33 Grenzwertalarme in Prozessen (Code 5058)SP ................................................................118

6.34 Intelligente Umluftsteuerung – Code 5020 .........................................................................119

6.35 Löschen der Konfiguration – Code 9992 ............................................................................121

6.36 Grundeinstellung laden – Code 9993 .................................................................................121

6.37 Tumbler Einstellungen - Code 3504 ...................................................................................121

6.38 Konfiguration sichern – Code 9996 ....................................................................................121

Stand 19.09.2013_00 Seite 3

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

6.39 Konfiguration wiederherstellen – Code 9997 .....................................................................122

6.40 Konfigurationssperre - Code 6810 .....................................................................................122

6.41 Betriebsstundensperre - Code 5511 ..................................................................................123

7 Tumbler (Zusatzfunktion) ...........................................................................................................123

7.1 Grundeinstellungen für Tumbler - Code 9993 .......................................................................123

7.1.1 Prozessnamen - Code 1006 ...........................................................................................123

7.1.2 Aggregate - Relais bestimmen - Code 1002 ..................................................................123

7.1.3 Relaisschaltarten - Code 1004 .......................................................................................124

7.1.4 Relais den Prozessen zuordnen - Code 1008 ................................................................124

7.1.5 Sollwertbegrenzung - Code 3001 / 3002 ........................................................................124

7.1.6 Tumbler Einstellungen - Code 3504 ...............................................................................124

7.1.7 Optionale Sollwerte - Code 1009 ....................................................................................125

7.1.8 Digitale Eingänge - Code 4551 / 4552 ............................................................................125

7.2 Tumbler Einstellungen (Code 3504) ......................................................................................126

7.3 Aggregaterelais bestimmen (Code 1002) ..............................................................................127

7.4 Optionale Sollwerte (Code 1009) ...........................................................................................128

8 Schnittstelleneinstellungen am Touchpanel ............................................................................130

8.1 Verbindung zwischen Touchpanel und PC herstellen ...........................................................130

8.2 Verbindungskabel ..................................................................................................................130

8.2.1 Verbindung über die RS232 Schnittstelle: ......................................................................130

8.2.2 Verbindung über die Ethernet/LAN Schnittstelle: ...........................................................131

8.3 Schnittstelleneinstellung ........................................................................................................131

8.3.1 Auswahl der Schnittstelle ................................................................................................131

8.3.2 Ethernet (LAN) - Schnittstelle(n) .....................................................................................131

8.3.3 Serielle - Schnittstelle .....................................................................................................137

8.4 Kommunikation mit MS ..........................................................................................................137

8.4.1 Auswahl der Schnittstelle ................................................................................................138

8.4.2 Seriell ..............................................................................................................................138

8.4.3 Ethernet / LAN ................................................................................................................138

8.5 VisuNet-Programm freischalten – Code 8305 .......................................................................138

9 Service-Programm ......................................................................................................................139

9.1 Installation ..............................................................................................................................139

9.1.1 Starten des Programms: .................................................................................................139

9.1.2 Verbindung über COM-Schnittstelle (RS232) .................................................................140

9.1.3 Verbindung über Ethernet/LAN Schnittstelle (TCP/IP) ...................................................141

9.2 Die Funktionen der Menüleiste im Serviceprogramm ............................................................141

9.3 Bedeutung der Menüpunkte im Serviceprogramm ................................................................141

10 Netzausfall ................................................................................................................................144

11 Austausch von Geräten ..........................................................................................................144

11.1 Vorgehensweise beim Austausch des Steuerteils MS110 / MS210 ..................................144

11.2 Vorgehensweise beim Austausch des Touchpanels TP81X/101X/121X ..........................144

12 Kommunikation zwischen Bedienpanel (TP) und Steuerteil (MS) - Fehlermeldungen ....145

13 Passwort-Liste .........................................................................................................................146

14 Codeliste ...................................................................................................................................146

15 Montage und Anschlusspläne ................................................................................................148

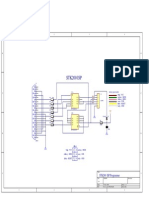

16 Anschlussplan TP-MS .............................................................................................................151

16.1 Anschlussplan MS 110 .......................................................................................................152

16.2 Relaismodul LR 8 ...............................................................................................................153

16.3 Relaismodul LR 16 .............................................................................................................153

17 Technische Daten ....................................................................................................................154

17.1 Technische Daten TP .........................................................................................................154

17.2 Technische Daten MS ........................................................................................................154

18 Abbildungsverzeichnis ...........................................................................................................155

19 Stichwortverzeichnis ...............................................................................................................157

20 Sicherheitshinweise ................................................................................................................161

Stand 19.09.2013_00 Seite 4

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

In dieser Anleitung werden folgende Symbole benutzt, um wichtige Informationen hervorzuheben:

Symbol Beschreibung

siehe Seite

Dies ist ein Hinweis oder ein Tipp.

Betätigung einer Taste auf dem Touch Panel.

Achtung!

! Dieses Symbol weißt auf Maßnahmen hin, die Sie berücksichtigen

sollten, um potentielle Probleme zu vermeiden.

Zeigt eine Folge von Punkten an, die nacheinander ausgeführt

werden sollten.

Stand 19.09.2013_00 Seite 5

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

1 Übersicht

Das Industrie-Panel TP81X/101X/121X, mit bedienbarer Bildschirmoberfläche, 8,4“/10,4“/12,1“ TFT-

Display, diversen Schnittstellen, Gehäuse im Industrie-Standard ist für den Einsatz in universal Koch-

und Räucheranlagen sowie Klimarauch- oder Reifeanlagen vorgesehen.

Das aditec Touchscreen Bedientableau (TP81X, TP101X, TP121X) wird in Verbindung mit

freiprogrammierbaren Steuerungen (SPS/PLC) MS110 bzw. MS210 eingesetzt.

Die diversen Schnittstellen ermöglichen einen Datentransfer zwischen dem Touchpanel

TP81X/TP101X/TP121X und einem PC. Die Steuerung ist über einen PC mit dem aditec

Serviceprogramm leichter programmierbar. Mit dem Visualisierungsprogramm aditec „VisuNet“

besteht die Möglichkeit einer Vernetzung der Steuerungen mit einer übergeordneten

Programmüberwachung und Protokollierung von Temperatur- und Feuchteverläufen, Prozessen usw..

Dadurch kann eine umfassende Qualitätskontrolle nach HACCP und IFS (ISO 9000) der behandelten

Produkte gewährleistet werden. Mit dem Fernwartung-/Fernwirksystem aditec-control ist es möglich,

nicht nur das VisuNet-Programm von jedem beliebigen Ort aus (Internet) zu bedienen bzw. zu

überwachen, sondern auch direkten Einfluss auf die Anlage zu nehmen.

Diese Anleitung bezieht sich auf die Konfigurations- und Serviceeinstellungen der Steuerung.

Stand 19.09.2013_00 Seite 6

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

2 Grundstellung (Standby)

Nach Netzanschluss erfolgt das selbstständige Hochfahren des Touch Panels. Dieser Vorgang kann

bis zu 3 Minuten dauern. Um einen Abgleich zwischen Touch Panel und Steuerung zu gewährleisten,

muss das Netz- und Steuerteil (SPS) zuerst ans Netz angeschlossen werden. Danach erscheint

entweder eine blaue Seite oder ein Firmenlogo. Berühren Sie den Bildschirm an einer beliebigen

Stelle um auf die Standby Seite zu gelangen.

Das Touchpanel TP81X/101X/121X erkennt automatisch, ob beim Anschließen einer neuen

Steuerung (MS210 bzw. MS110) Konfigurationsunterschiede bestehen und ob sich die

gleiche Konfiguration in der Steuerung und im TP81X/101X/121X befindet. Falls ein

Unterschied festgestellt wird, zeigt TP81X/101X/121X eine Meldung auf dem Display.

Senden Sie in diesem Fall unbedingt die Konfiguration vom TP81X/101X/121X in die

Steuerung.

Bitte bedienen Sie das Touch Panel nicht mit spitzen Gegenständen (z.B. spitzen

! Fingernägeln, Kugelschreibern, spitzen Bleistiften, Schraubendrehern). Benutzen Sie nur

stumpfe, weiche Gegenstände wie z.B. Ihre Fingerkuppe, einen Radiergummi o.ä.

Einheit Sollwerte

Pfeiltasten zur Auswahl der

optionalen Listen

Istwerte Favoriten Listen

Uhrzeit Infoleiste

Führungsleiste

Abbildung 1: Grundstellung (Standby)

Auf der Grundstellungsseite (Standby) werden die aktuellen Ist-Werte, die eingewählten Favoriten-

Programme sowie die aktuelle Uhrzeit angezeigt. In der Grundstellung ist kein Programm ausgewählt,

d.h. es werden alle Sollwerte mit „0“ angezeigt. Außerdem ist in der Infoleiste der aktuelle

Betriebszustand der Anlage ersichtlich. Eine Unterbrechung der Verbindung zwischen dem Touch

Panel und der Steuerung (z.B. während der Datenübertragung) wird hier ebenfalls angezeigt.

Die Führungsleiste (Basic-Line) ist am Fußende des Touch-Bedienfeldes in 5 Führungstasten

aufgeteilt:

Wird die Grundstellungsseite durch Betätigen einer Taste verlassen, gelangen Sie mit der Taste

„Start“ immer wieder auf diese Seite zurück (Anlage nicht im Betrieb).

Stand 19.09.2013_00 Seite 7

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

3 Menü Seite

Die „Menü“ Seite des Touch Panels ist wie folgt aufgebaut:

Abbildung 2: Menü Seite des Touch Panels

Automatik Programme

Öffnet die Seite Programmwahl (

Programmieren

Bedienungsanleitung Touch Panel).

Öffnet die Seite Programmwahl (

Information

Bedienungsanleitung Touch Panel).

Auf der Informationsseite können verschiedene feststehende Mitteilungen angesehen werden

( Bedienungsanleitung Touch Panel).

Aktuelle Kennlinie

Öffnet die Seite Kennlinie. Hier kann der Temperatur-Zeit-Feuchte-Fc-Wert-Verlauf des

gerade ablaufenden Programms angeschaut werden (

Panel). Funktion ist deaktiviert wenn kein Programm abläuft.Bedienungsanleitung Touch

Datenbank

Öffnet eine Liste der letzten 16 abgelaufenen Programme (

Panel). Bedienungsanleitung Touch

Notizen

Öffnet eine Seite mit der Möglichkeit eigene Notizen (z.B. Mitteilungen) zu erstellen.

(

Bedienungsanleitung Touch Panel).

PID in Betrieb

Öffnet die Seite PID. Die Einstellungen sind mit einem Passwort geschützt und können nur

vom Servicetechniker eingesehen werden. (Steuerung muss im Betrieb sein).

Konfiguration

Anlagenspezifische Einstellungen der Steuerung. Die Einstellungen sind mit einem Passwort

geschützt und können nur vom Servicetechniker vorgenommen werden.

Serviceeinstellungen

Einstellungen für Servicepersonal vor Ort: Inbetriebnahme, Wartungsarbeiten etc. Die

Einstellungen sind mit einem Passwort geschützt und können nur vom Servicetechniker

vorgenommen werden.

Profile ( Bedienungsanleitung Touch Panel)

Einstellungen für Bedienpersonal (Endanwender). Diese Einstellungen sind mit keinem

Passwort geschützt.

Die Schaltflächen „Modem“, „Terminkalender“ und „Rechner“ stehen zurzeit nicht zur Verfügung.

Stand 19.09.2013_00 Seite 8

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

3.1 Eingabe des Passwortes:

Feld „****“ berühren,

eine Ziffern-Tastatur erscheint.

Geben Sie das Passwort ein und

bestätigen Sie mit Enter.

3.2 Funktionen der Bildschirmtastatur

Esc - Löschen des gesamten Textes

Shift/Caps - Klein-/Großbuchstaben

Del - entfernen der Stelle nach dem Cursor

Bs - die Stelle vor dem Cursor wird gelöscht

End - Cursor an die letzte Stelle des Namens bewegen

Home - Cursor an die erste Stelle des Namens bewegen

Exit - Vorgang verlassen, ohne die ursprünglichen Einstellungen zu verändern

Enter - Eingabe übernehmen

Abbildung 3: Bildschirmtastatur

3.3 Eingabe von Werten

Tastatur:

1. Wert im Eingabefeld löschen

2. Tastatur schließen. Die Änderung des Sollwertes

werden nicht übernommen.

3

3. Umschaltung des Vorzeichens

4. Sollwert deaktivieren 1 4

5. eingegebenen Wert übernehmen 2 5

Abbildung 4:Tastaturansicht

3.3.1 Eingabe negativer Werte

In der Steuerung können auch negative Werte eingegeben werden.

Gilt nur für Steuerungen MS 110/210 ab Version 10.24. Der Messbereich für Pt100

! Eingänge ist – 50 bis 320°C.

Um negative Sollwerte in den Schritten programmieren zu können, müssen unter Position

„Konfiguration\Sollwertbegrenzung die entsprechenden Sollwertgrenzen für Kammer und

Kern negativ eingestellt werden.

Ab Version TP81X/101X/121X V27 gilt für Kammer und Kern „0“ als Sollwert, deshalb wird

beim Erstellen eines neuen Programmschrittes für Kammer und Kern Sollwert „Off“

angezeigt. Das bedeutet: Sollwert ist deaktiviert. Sobald eine Zahl eingegeben ist (auch „0“),

gilt der Sollwert als aktiviert. Sollte der Sollwert später im Schritt wieder abgeschaltet

werden, betätigen Sie Taste „Off“.

Stand 19.09.2013_00 Seite 9

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

4 Werkseinstellungen (Service-Programm- und USB-

Fähigkeit)

Das Touch Panel TP81X/101X/121X wird in einem definierten Grundzustand ausgeliefert. Dieser

wird als Grund- bzw. Werkszustand bezeichnet und kann bei Bedarf jederzeit wiederhergestellt

werden.

„Grundeinstellung laden - Code 9993“, Pkt.6.36, S. 121.

Folgende Einstellungen sind ab Werk aktiv:

SP – Funktion wird vom Serviceprogramm unterstützt und übertragen

USB – Funktion wird mittels USB-Stick übertragen

Funktion Code Werkseinstellung SP USB 9993

Service:

Sprache: Anlagen-, 1001 Anlagen-, Servicesprache = englisch ja ja ja

Servicesprache

Aktuelle Sprache 1234 Anlagensprache nein nein ja

Optionale Anzeige: 1. Optionale Sollwerte – on nein nein ja

Listenauswahl 2. Prozessanzeige – on nein nein

3. Aggregat-Relaisanzeige – on nein nein

4. Meldungen – off nein nein

5. Alarmmeldungen – off nein nein

6. Opt. Regelkreise – off nein nein

Logos Vorschlag: aditec Auswahl: leer nein ja nein

Startseite anmelden Grundstellung oder Logo: Grundstellung nein nein nein

Regelkreisfreigabe 5678 Reg.T1 NiCr-Ni – on nein nein ja

Reg.T2 NiCr-Ni – on nein nein

Reg.OP PT 100– on nein nein

Reg.OP 4 – on nein nein

Reg.OP 5 – on nein nein

Test einzelner Relais - off nein nein

Dig. Eingänge – Zustand wird angezeigt 0 oder 1 nein nein

Belegungsdiagramm Standard Relais in allen Standard Prozessen ja ja Ja

gesetzt

Datum und Uhrzeit 2001 Aktuelle Systemuhrzeit und Datum nein nein nein

einstellen

Sensorabgleich 7777 Digitaler Abgleich der Fühler nein nein nein

Analoge Ausgänge 7780 Offset:0 Verstärkung: 1000 nein nein nein

Abgleich

Datenabgleich Datenabgleich Software nein ja nein

Logos aus USB-Stick holen nein ja

Konfiguration aus USB-Stick holen nein ja

Konfiguration auf USB-Stick laden nein ja

Programm-, 0201 Programmzahl: 99 nein ja ja

Schrittzahl Schrittzahl 20

Programme laden Programme aus USB-Stick holen ja ja nein

Programme auf USB-Stick laden ja ja

Programme löschen es werden alle Programme gelöscht nein nein nein

Wiederholschritte 5022 off ja ja ja

Chargen-Nr. 5045 nein: bei Start ist Eingabe nicht nötig ja ja ja

Freigabe

Versionen anzeigen Win CE Version nein nein nein

Touchpanel Version ja nein

ADBus Version nein nein

Steuerungsversion nein nein

Betriebsstunden 5501 Benennung: leer und nein nein ja

5502 Betriebsstundenzähler alle inaktiv

Stand 19.09.2013_00 Seite 10

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

9995

VisuNet freischalten 8305 VisuNet nicht freigeschaltet nein nein nein

Konfiguration:

Funktion Code Werkseinstellung SP USB 9993

Aggregate 1002 Heizung Relais 01 Umluftstufe 1 Relais 07 ja ja ja

bestimmen Kühlung Relais 02 Umluftstufe 2 Relais 00

Befeuchtung Relais 03 Umluftstufe 3 Relais 00

Entfeuchtung Relais 04 Reg.T1/NiCr-Ni Relais 00

Betrieb Relais 05 Reg.T2/NiCr-Ni Relais 00

Signal Relais 06 Reg.OP/PT100 Relais 00

Optionale 1021 Opt. Regelkreis 1 = Reg.T1 NiCr-Ni ja ja ja

Regelkreise Opt. Regelkreis 2 = Reg.T2 NiCr-Ni

benennen Opt. Regelkreis 3 = Reg.OP PT 100

Opt. Regelkreis 4 = Reg.OP 4

Opt. Regelkreis 5 = Reg.OP 5

Optionale 1024 alle inaktiv ja ja ja

Regelkreise

konfigurieren

Energie sparen 1605 alle inaktiv nein nein ja

Luftumwälzung 1701 01: Wendeklappe ja ja ja

benennen 02:Horiz.kl.links Anlagen-, Servicesprache

03:Horiz.kl.rechts

Luftumwälzung 1704 alle inaktiv ja ja ja

Relais benennen 1003 Relais 01 Heizung Relais 05 Betrieb ja ja ja

Anlagen- Relais 02 Kühlung Relais 06 Signal

/Servicesprache Relais 03 Befeucht. Relais 07 Uml.st.1

Relais 04 Entfeuch.

Relaisschaltart 1004 01 Heizung 2-Punkt Par1:000 Par2:001 ja ja ja

02 Kühlung 2-Punkt Par1:003 Par2:001

03 Befeucht. XP Par1:020 Par2:020

04 Entfeucht. 2-Punkt Par1:000 Par2:001

05 Betrieb ohnVerzg Par1:000 Par2:000

06 Signal Ausverz Par1:002 Par2:000

07 Umluftst.1 EinverzA Par1:001 Par2:000

Motorschonung 5060 Off ja ja ja

Relais den 1008 Relais 01 Heizung Relais 05 Betrieb ja ja ja

Prozessen zuordnen Relais 02 Kühlung Relais 06 Signal

Relais 03 Befeucht. Relais 07 Uml.st.1

Relais 04 Entfeucht. Relais (1-7) sind allen

Prozessen zugeordnet

Relaisschaltart am 1005 Relais 06 Signal Interv A Par1:002 Par2:004 ja ja ja

Programmende

Motorstellantriebe 1600 Heizung off Befeuchtung off ja ja ja

PID/XP Kühlung off Entfeuchtung off

Analoge Ausgänge / 1554 Anl. Ausgang 1 ohne ja ja ja

Benennung / Anl. Ausgang 2 ohne

Funktion Anl. Ausgang 3 ohne

Analoge Ausgänge 1558 Anl. Ausgang 1 ohne ja ja ja

Prozessen zuordnen Anl. Ausgang 2 ohne

Anl. Ausgang 3 ohne

Aggregatemodule 5024 leer ja ja ja

bestimmen

Optionale Sollwerte 1009 Sollfunktionen in Prozessen: generell ist immer ja ja ja

die Kammer-, Kerntemperatur, die Feuchte und

die Zeit in allen Prozessen gesetzt

Aggregatemodule 1010 leer ja ja ja

bestimmen

Stand 19.09.2013_00 Seite 11

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

Signalrelais 1011 Sensorfehler: aus ja ja ja

zuordnen Einzelschrittsteuerung: a

Logische 1100 alle inaktiv ja ja ja

Verknüpfungen

Zeitgeber 1101 alle inaktiv ja ja ja

Digitale Eingänge / 4551 alle inaktiv ja ja ja

Benennung

Digitale Eingänge / 4552 alle inaktiv ja ja ja

Konfiguration

Sollwertbegrenzung 3001+ min. Grenze max. Grenze ja ja ja

3002 Kammertemp. 0°C 300°C

Kerntemp. 0°C 99°C

Delta 0°C 99°C

Feuchte 0°C 99%

Vakuum 0% 85%

Betriebszeit- 3030 alle inaktiv ja ja ja

begrenzung

in Prozessen

Diverse Einstellungen 3003 Programmfortsetzung nach Netzausfall Temp.diff ja ja ja

Temperaturdifferenz nach Netzausfall 30°C

Programmstart nur mit Schritt „1“ nein

Manuelle Schrittweiterschaltung sperr. nein

3004 Kühlaggregat: Grenzwert für Sollwert 40°C

3005 Kühlaggregat: Grenzwert für Istwert 40°C

3024 Kühlaggregat: Intervallzeit Enteisen 0 Std.

Kühlaggregat: Dauer von Enteisen 0 Min.

5008 Messeinheit °C

5500 Betriebszeitzählung nur vorwärts off

5551 Verriegelung Sollwerteingabe off

Zusatzeinstellungen 5054 Vorheizzeit beim Schritt 0 Sek. ja ja ja

für Heizung Relaisnummer 00

an Heizung koppeln nein

Grenzwertalarme 5051 leer ja ja ja

benennen

Grenzwertalarme 5052 alle inaktiv ja ja ja

Konfiguration

Grenzwertalarme in 5058 alle inaktiv ja ja ja

Prozessen

Intelligente 5020 alles inaktiv ja ja ja

Umluftsteuerung

Tumbler 3504 inaktiv nein nein ja

Einstellungen

Löschen der 9992 nein nein nein

Konfiguration

Grundeinstellung 9993 nein nein nein

laden

Konfiguration sichern 9996 nein nein nein

Konfiguration 9997 nein nein nein

wiederherstellen

Konfigurationssperre 6810 inaktiv ja ja nein

Profile:

Programme laden Programme aus USB-Stick holen nein ja nein

Programme auf USB-Stick laden

Datum und Uhrzeit 2001 aktuelle Systemuhrzeit und Datum veränderbar nein nein nein

Belegungsdiagramm den Relais zugeordnete Prozesse werden ja ja ja

angezeigt

Stand 19.09.2013_00 Seite 12

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

Signal freigeben 5037 Einschaltdauer in Anhängigkeit der Tageszeit kann nein ja ja

hier eingestellt werden: dauernd freigegeben

Versionen anzeigen Win CE Version nein nein nein

Touch Version ja

ADBus Version nein

Steuerungsversion nein

Administratoren 6800 Mit Passwortabfrage können Benutzer eingetragen nein nein nein

werden

5 Service-Einstellungen- Passwort 9339

Unter Service sind Einstellungen für das Servicepersonal zusammengefasst. Diese sind bei einer

Inbetriebnahme oder Wartungsarbeiten erforderlich.

Menüpunkt

Menü Service Passworteingabe: 9339 Enter Enter

aus Liste

5.1 Sprachen (Anlagen- und Servicesprache wählen) (SP)

Die Servicesprache dient der Konfiguration der Steuerung und ist in erster Linie für den Service-

Techniker vorgesehen.

Die Anlagensprache ist für die Bedieneroberfläche vorgesehen.

Menü Service Passworteingabe: 9339 Enter Sprachen Enter

Wählen Sie eine Sprache und betätigen Sie anschließend die Taste „Enter“. Durch zweimalige

betätigen der Schaltflächen in der untersten Zeile geht eine Liste mit weiteren Sprachen auf.

Nachfolgend wird unter denen Schaltflächen in der untersten zeile die zuletzt ausgewählte Sprache

angezeigt.

Analgensprachen Servicesprachen

Taste „rot“

Taste „rot“

neu zu ladende

neu zu ladende

Servicesprache

Analgensprache

Taste „grün“

Taste „grün“ aktuelle

aktuelle Servicesprache

Analgensprache

Abbildung 5: Spracheinstellungen

Sprachumstellung ist während des Programmablaufes nicht möglich! Das Gerät muss sich im

Standby befinden.

Bei Sprachänderung werden nur die aus der Vorschlagliste verwendeten Prozess-Namen

übersetzt. Alle übrigen, selbst benannten Prozesse bleiben in der eingegebenen Sprache

bestehen. Diese müssen manuell im Code 1006 „Prozess-Namen/Anlagensprache“

(

Pkt.6.2, Seite 30) übersetzt werden!

Stand 19.09.2013_00 Seite 13

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

Werkseinstellung: Anlagensprache und Servicesprache in Englisch.

5.2 Aktuelle Sprache (Umstellung bei Inbetriebnahme und Wartung)

Die Steuerung bietet die Möglichkeit, die Seiten des Endanwenders (Programmiermodus,

Betriebsmodus, Testmodus) in der Servicesprache oder in der Anlagensprache darzustellen.

Somit können auch alle Betriebsmeldungen in der Servicesprache angeschaut werden. Dies soll

die Inbetriebnahme und die Wartungsarbeiten an der Steuerung für das Servicepersonal

vereinfachen.

Menü Service Passworteingabe: 9339 Enter Aktuelle Enter

Sprache

Abbildung 6: Aktuelle Sprache

Bei der Umstellung der „Aktuellen Sprache“ werden keine eingegebenen Texte

(Prozessnamen, Relaisnamen, etc.) geändert. Sie werden lediglich nur in der eingestellten

Service- bzw. Anlagensprache dargestellt.

Die Eingabe des Programmnamens erfolgt weiterhin in der Anlagensprache.

Beispiel: Anlagensprache: Russisch

Servicesprache: Deutsch

Aktuelle Sprache: Service (Deutsch)

Alle Texte, bis auf die Programmnamen werden so angezeigt, wie sie in der deutschen Sprache

eingegeben sind.

Wird ein neues Programm erstellt und dabei der Programmname eingegeben, oder ein

Programmname geändert, so bleibt die Tastatur (und somit die Eingabe) nach wie vor in der

Anlagesprache (im Beispiel: Russisch).

Werkseinstellung: aktuelle Sprache – Anlagensprache

5.3 Optionale Anzeigen

Menü Service Passworteingabe: 9339 Enter Optionale Enter

Anzeigen

Hier kann die Auswahl der Listen vorgenommen werden, die auf der Betriebsseite zusätzlich

angezeigt werden sollen. Dort können auf Wunsch bis zu 6 verschiedene Listen dargestellt

werden. Jede Liste muss separat freigeschaltet werden.

Stand 19.09.2013_00 Seite 14

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

1

2

3

4

5

6

Abbildung 7: Optionale Anzeigen

Werkseinstellung: siehe Abbildung 7

Optionale Sollwerte und Aggregate-Tasten (Abbildung 7, Pkt.1)

Wurden zusätzliche Sollwerte (FC-Wert, Delta-Temperatur, Umluft, analoge Ausgänge) bzw.

Aggregate-Tasten freigegeben, werden diese in der Liste angezeigt. (

„Aggregate-Tastatur

bestimmen - Code 1010“, Pkt.6.21, S. 91 bzw. „Aggregate Module bestimmen – Code 5024“,

Pkt. 6.19, S. 83 und „Optionale Sollwerte“ , Pkt. 6.20 , S.86)

Bei Betätigung des Tastenfeldes wird die Taste in Betrieb gesetzt und dabei rot unterlegt.

Durch wiederholtes Betätigen des Tastenfeldes wird die Taste wieder ausgeschaltet. Eine

automatische Abschaltung der Taste erfolgt wie konfiguriert.

Es gibt drei verschiedene Arten von Tasten:

Ein/Aus-Tasten

Tasten mit veränderbarer Pausezeit in Sekunden

Tasten mit veränderbarer Intervallzeit in Prozent

Die Pausezeit eines Intervalls kann verändert, und in Sekunden eingegeben werden. Die

Intervallzeit kann als Prozentwert eingegeben werden. Diesem Wert liegt die vorgegebene

Basiszeit, die durch den Anlagenbauer konfiguriert wurde, zugrunde.

Konfiguration der Aggregate-Tasten:

„Aggregate-Tastatur bestimmen – Code 1010“,

Pkt.6.21, S. 91 bzw. „Aggregate Module bestimmen – Code 5024“, Pkt. 6.19, S. 83)

Alle zusätzlichen Sollwerte z.B. FC-Wert, Umluft, Delta-Temperatur und die eingestellten

Werte für Aggregate-Tasten, können verändert werden, indem das Tastenfeld betätigt wird.

Mit der Bildschirmtastatur, die sich daraufhin öffnet, kann ein neuer Wert eingegeben werden.

Konfiguration der zusätzlichen Sollwerte:

6.20 , S.86 „Optionale Sollwerte – Code 1009“, Pkt.

Flüchtige Änderungen sind nur für den aktuellen Schritt gültig!

Prozessanzeige (Abbildung 7, Pkt.2)

Hier werden alle Schritte, die in diesem Programm konfiguriert sind, angezeigt. Der gerade

ablaufende Prozess wird markiert. Somit ist ersichtlich, welche Prozesse bereits abgelaufen

sind und welche noch folgen.

Aggregate- und Relaisanzeige (Abbildung 7, Pkt.3)

In dieser Liste werden alle Aggregate, die im aktuell ablaufenden Prozess konfiguriert wurden,

mit ihrem Betriebszustand angezeigt. 0 – Relais aus

1 – Relais ein

Stand 19.09.2013_00 Seite 15

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

Meldungen - Betriebsmeldungen (Abbildung 7, Pkt.4)

Hier werden alle digitalen Eingänge, die als Meldungen in einem Prozess oder Programm

konfiguriert wurden mit ihrem Betriebszustand angezeigt. 0 – offen

1 – geschlossen

Alarmmeldungen (Abbildung 7, Pkt.5)

Hier werden alle digitalen Eingänge, die als Alarme in einem Prozess oder Programm

konfiguriert wurden mit ihrem Betriebszustand angezeigt. 0 – offen

1 – geschlossen

Optionale Regelkreise (Abbildung 7, Pkt.6)

Wenn im aktuell ablaufenden Prozess optionale Regelkreise konfiguriert wurden, werden diese

mit ihrem aktuellen Temperaturistwert angezeigt.

(

„Optionale Regelkreise konfigurieren“, Pkt. 6.7, S. 36)

5.4 Logos

Menü Service Passworteingabe: 9339 Enter Logos Enter

Auf dieser Seite können drei Funktionen definiert werden:

Logo wird auf der

Standby- /Betriebsseite und

1

Logo ausgewählt nach einem Neustart

(gelb unterlegt). angezeigt.

Logos werden auf der

Informationsseite (siehe

Bedienungsanleitung TP)

2

und nach einem Neustart

angezeigt.

Platzierung zum

Einfügen eines Logos

gewählt

(grün unterlegt).

Abbildung 8: Logos

1) Logo nach Neustart des Gerätes (siehe Abbildung 8,Pkt.1).

2) Logos, die auf der Standby-/Betriebsseite und auf der Informationsseite im „Menü“

„Information“ angezeigt werden (

„Startseite anmelden“, Pkt.5.5, S. 17)

Logos bzw. Bilder können von Ihnen selbst auf einem PC erstellt und in das Touchpanel

geladen werden. Eine genaue Anleitung hierfür finden Sie unter Pkt. 5.12 „Datenabgleich“ auf

Seite 21.

Befinden sich Logos/Bilder im Touchpanel, erscheinen diese hier auf der linken Bildschirmseite

(Vorschlag). Maximal können neun Bilder gespeichert werden. Wählen Sie ein beliebiges Logo/Bild

aus (Logo wird gelb markiert) und tippen Sie auf die Stelle in der rechten Bildschirmhälfte

(Auswahl), wo das Logo/Bild platziert werden soll. Bestätigen Sie mit „Enter“, das Logo/Bild wird an

die ausgewählte Stelle übernommen.

Das Logo/Bild, welches in der rechten Seite „Auswahl“ an erster Stelle angeordnet ist, erscheint

bei jedem Neustart des Touchpanels und bei Betätigen der Taste „Start“.

Alle weiteren ausgewählten Logos/Bilder werden in der Info-Liste angezeigt. In die Info-Liste

gelangen Sie über die Taste „Information“ im Menü.

Bereits in der Auswahl-Liste gesetzte Logos/Bilder können mit neuen Bildern aus der Vorschlag-

Liste überschrieben oder durch Antippen des Logos und anschließendem drücken der Taste

„Löschen“ entfernt werden.

Bilder in der Vorschlag-Liste können nicht mit der Taste „Löschen“ entfernt werden. Diese

werden mit einem USB-Stick aktualisiert (

„Datenabgleich“, Pkt. 5.12, Seite 21).

Stand 19.09.2013_00 Seite 16

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

Alle vorgenommenen Einstellungen werden beim Verlassen der Seite automatisch übernommen.

5.5 Startseite anmelden

Mit dieser Funktion kann festgelegt werden, ob nach Betätigung der Taste „Start“ die Standbyseite

(Betriebsseite) oder zuerst das Logo ( „Logos“, Pkt. 5.12.2, S. 22)angezeigt werden soll.

Menü Service Passworteingabe: 9339 Enter Startseite Enter

anmelden

Die rot dargestellte Funktion ist aktiv.

Werkseinstellung: die Standbyseite bzw. Betriebsseite (Grundstellung „rot“) wird angezeigt.

5.6 Regelkreisfreigabe

Menü Service Passworteingabe: 9339 Enter Regelkreis- Enter

freigabe

Wenn einer der fünf optionalen Regelkreise in der Konfiguration (

„Optionale Regelkreise

konfigurieren – Code 1024“, Pkt. 6.7 , S.36) freigeschalten wurde und eine Überschreitung der

Grenztemperatur eingetreten ist, kann der dadurch gesperrte Regelkreis hier wieder freigegeben

werden.

Abbildung 9: Freigabe der Regelkreise

Diese Funktion kann nur dann ausgeführt werden, wenn unter „Optionale Regelkreise

konfigurieren“ Code 1024, Seite 36 die Option „Freigabe Manuell“ ausgewählt wurde.

Steht auf der Seite „Freigabe der Regelkreise“ eine der Anzeigen auf „OFF“, so bedeutet dies,

dass der entsprechende Regelkreis aufgrund einer Überschreitung der festgelegten

Grenztemperatur gesperrt wurde oder nicht aktiviert ist. Hier kann dieser Regelkreis manuell

wieder freigeschalten werden, indem das Tastenfeld „OFF“ berührt wird, daraufhin erscheint wieder

die Anzeige „ON“.

5.7 Testmodus

Hier kann ein Relais-Test und ein Test der digitalen Eingänge durchgeführt werden.

Menü Service Passworteingabe: 9339 Enter Testmodus Enter

Stand 19.09.2013_00 Seite 17

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

1 3

Abbildung 10: Testmodus

1) Test einzelner Relais

Mit den Pfeiltasten (

Abbildung 10, Pkt.1) kann eine Relais-Nummer ausgewählt werden oder

durch Betätigen des Feldes Relais-Nummer ( Abbildung 10, Pkt.2) kann über die

Bildschirmtastatur die gewünschte Relais-Nummer eingegeben werden.

Betätigen Sie das Tastenfeld „Zustand“ (

Abbildung 10, Pkt.3), um ein Relais zuschalten. Das

ausgewählte Relais wird eingeschaltet, schaltet aber nicht automatisch ab. Die Abschaltung muss

wieder manuell erfolgen.

Somit besteht die Möglichkeit, mehrere Relais gleichzeitig einzuschalten. Bitte beachten Sie, dass

die eingeschalteten Relais so lange eingeschaltet bleiben bis sie manuell wieder einzeln

ausgeschaltet werden.

Digitale Eingänge

Durch Schließen oder Öffnen eines digitalen Eingangs (1-24), wird dessen Zustand angezeigt “

( Abbildung 10, Pkt.4):

0 - offen

1 - geschlossen

Im unteren Teil der Seite (

Regelkreise angezeigt.

Abbildung 10, Pkt.4) werden die Istwerte der Optionalen

5.8 Belegungsdiagramm

Menü Service Passworteingabe: 9339 Enter Belegungs- Enter

diagramm

Das Belegungsdiagramm dient nur der Anschauung und zeigt die Zuordnung der Relais zu den

Prozessen. Auf dieser Seite können keine Änderungen vorgenommen werden. Mit den Pfeiltasten

kann das Diagramm angesehen bzw. verschoben werden.

Abbildung 11: Belegungsdiagramm

Stand 19.09.2013_00 Seite 18

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

5.9 Datum und Uhrzeit

Menü Service Passworteingabe: 9339 Enter Datum und Enter

Uhrzeit

Soll Datum oder/und Uhrzeit geändert werden, tippen Sie das zu ändernde Feld an und geben Sie

über die Bildschirmtastatur das neue Datum bzw. Uhrzeit ein. Bestätigen Sie mit „Enter“.

Um diese Änderungen zu übernehmen, betätigen Sie anschließend in der unteren Menüleiste die

Taste „Enter“.

Abbildung 12: Datum und Uhrzeit einstellen

Werkseinstellung: Aktuelles Datum und mitteleuropäische Uhrzeit

5.10 Sensorabgleich

Menü Service Passworteingabe: 9339 Enter Sensor- Enter

abgleich

Hier kann für jeden Fühler ein Abgleich durchgeführt werden.

Aktueller 1 2 3

Sensorwert Korrekturwert

Abbildung 13: Sensorabgleich

Durch den digitalen Abgleich werden die von der Steuerung gemessenen Temperaturwerte

verändert! Verwenden Sie immer ein genaues Referenzmessgerät, um die TATSÄCHLICHE

! TEMPERATUR zu ermitteln und gleichen Sie anschließend auf diesen Wert die Fühler der

Steuerung ab.

Der digitale Nullabgleich ist immer im unteren Messbereich durchzuführen, d.h. bei

Temperaturen zwischen 0 und 20°C!

Der Korrekturwert kann entweder stufenlos mit den Pfeiltasten ( Abbildung 13, Pkt.3) oder

über die Bildschirmtastatur (berühren des Tastenfeldes „akt. Korrekturwert“, (

Pkt.2) eingegeben werden.

Abbildung 13,

Eine Korrektur ist von –20°C bis +20° möglich.

Der Korrekturwert verändert automatisch den Sensorwert!

!

Stand 19.09.2013_00 Seite 19

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

5.11 Analoger Ausgang/Abgleich

Menü Service Passworteingabe: 9339 Enter Analoger Enter

Abgleich

Analoge Ausgänge sind eine Option und müssen bei der Bestellung von MS210/MS110

angegeben werden.

Wenn die Steuerung mit analogen Ausgängen ausgestattet ist, können diese hier abgeglichen

werden.

Abbildung 14: Abgleich der analogen Ausgänge

Um den Abgleich der analogen Ausgänge durchzuführen, gehen Sie folgendermaßen vor:

Abgleich der Werte 0 bis 20mA:

Abgleich untere Grenze:

Im Fenster „Ausgabe an die Steuerung“ muss der Wert 0% eingegeben sein (falls 100% angezeigt

wird, betätigen Sie das Fenster. Es erscheint dann automatisch der Wert 0%)

Im Fenster „Unterer Bereich“ (Offset)“ tragen Sie den Wert „0“ mittels der Bildschirmtastatur ein.

Diese wird beim Berühren des Feldes „Unterer Bereich Offset)“ geöffnet. Messen Sie an dem

entsprechenden Ausgang den Strom 0 mA. (Siehe Klemmenbelegung an der Steuerung)

76 75 74 73 72 71

A3- A3+ A2- A2+ A1- A1+

Abgleich obere Grenze:

Im Fenster „Ausgabe an die Steuerung“ muss der Wert 100% eingegeben werden (falls 0%

angezeigt wird, betätigen Sie das Feld. Es erscheint dann automatisch der Wert 100%)

Im Fenster „Oberer Bereich (Verstärkung)“ tragen Sie den Wert „2000“ mittels der

Bildschirmtastatur ein. Diese wird beim Berühren des Feldes „Oberer Bereich (Verstärkung)“

geöffnet. Messen Sie an dem entsprechenden Ausgang den Strom 20 mA. (Siehe

Klemmenbelegung an der Steuerung.)

Abgleich anderer Werte (z.B. 4 bis 20mA):

Abgleich untere Grenze:

Im Fenster „Ausgabe an die Steuerung“ muss der Wert „0%“ eingegeben sein.

Im Fenster „Unterer Bereich (Offset)“ den Wert solange erhöhen bis man am entsprechenden

Ausgang die untere Grenze der gewünschten Stromstärke misst. Z.B. bei einem Bereich von 4 bis

20 mA muss als „unterer Bereich“ der Wert „400“ eingetragen werden.

Abgleich obere Grenze:

Im Fenster „Ausgabe an die Steuerung“ muss der Wert „100%“ stehen.

Im Fenster „Oberer Bereich (Verstärkung)“ den Wert solange verringern bis man am

entsprechenden Ausgang die obere Grenze der gewünschte Stromstärke misst. Z.B. für bei einem

Bereich von 4 bis 20 mA muss als „oberer Bereich“ der Wert „1600“ eingetragen werden.

Stand 19.09.2013_00 Seite 20

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

Werkseinstellung: Unterer Bereich: 0

Oberer Bereich: 2000

Entspricht 0-20mA bzw. 0-10V

Analogausgang 0-10 V mit 500 Ω Widerstand an Ausgänge A1 (Klemmen 71-72), A2

! (Klemme 73-74), A3 (Klemme 75-76) anschließen.

5.12 Datenabgleich

Menü Service Passworteingabe: 9339 Enter Daten- Enter

abgleich

1 2

3 4

Abbildung 15: Datenabgleich

1) Software (Version TP81X/101X/121X) abgleichen

2) Logos/Bilder laden

3) Konfiguration aus USB-Stick holen

4) Konfiguration auf USB-Stick laden

Für diese Funktionen ist die Kommunikation über USB-Speicherstick vorgesehen. Bitte fragen Sie

bei Firma aditec nach.

Bitte beachten Sie, dass der Schreibschutz des USB-Sticks entriegelt sein muss.

Bevor eine Funktion mit dem USB-Stick ausgeführt werden kann, erscheint auf

dem Bildschirm die Mitteilung, dass der USB-Stick gesucht wird. Die

anschließende Meldung „USB-Stick wurde gefunden“ bestätigen Sie mit o.k.

5.12.1 Softwareabgleich

Sie erhalten per E-Mail die neueste Software in Form von mehreren Dateien im zip-Format

(Ordner: aditec, Languages, Local settings). Entpacken Sie die Dateien und behalten Sie die

Struktur der entpackten Dateien bei. Nun können Sie diese auf ein USB-Stick speichern und in die

Steuerung übertragen, indem Sie den USB-Stick in eine der beiden USB-Buchsen an der unteren

Seite des Gerätes einführen. Berühren Sie das Tastenfeld „Datenabgleich Software“. Die neue

Software wird automatisch geladen.

Hinweis: Um ein vollständiges Übertragen der Dateien vom PC auf USB-Stick zu gewährleisten,

sollte dieser nicht sofort vom PC entfernt werden, sondern zuerst deaktiviert werden. Dazu finden

Sie in der Taskleiste am rechten unteren Bildschirmrand Ihres PC’s einen kleinen grünen Pfeil

(„Hardware sicher entfernen“), wenn Sie dieses anklicken, erhalten Sie eine Information, ob die

Datenübertragung abgeschlossen ist und der USB-Stick entfernt werden kann. Vor der

Deaktivierung ist darauf zu achten, dass der Pfad bzw. Ordner des USB-Sticks geschlossen ist.

Bitte beachten Sie, dass ein Software-Update nur auf eine höhere Version

durchgeführt werden darf!

!

Überschreiben Sie auf keinen Fall die Software mit einer niederen Version! Dies

führt zu erheblichen Problemen!

Stand 19.09.2013_00 Seite 21

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

5.12.2 Logos/Bilder laden

Es gibt die Möglichkeit, Logos/Bilder am eigenen PC zu gestalten.

Dabei ist zu beachten, dass:

die Bilder in einer Größe von 800 x 600 Pixel erstellt werden müssen, nur dann können sie

in der richtigen Größe im Touchpanel angezeigt werden.

eine Bild-Datei nicht größer als 40 – 50 KB sein sollte.

die Dateien im JPG-Format erstellt werden.

bis zu 9 Bilder geladen werden können.

die Dateien nicht schreibgeschützt sein dürfen!!! (Schreibgeschützte Dateien können

zwar in das Touchpanel geladen, aber nicht mehr überschrieben werden).

Nach Erstellen der Bild-Dateien, müssen diese auf einem USB-Sick gespeichert werden. Legen

Sie dazu auf dem USB-Stick einen Ordner „Logos“ und einen Unterordner „Logo2000“ an

(Logos\Logo2000). Speichern Sie die Bild-Dateien im Ordner „Logo2000“.

Führen Sie anschließend den USB-Stick in das Touchpanel ein und betätigen Sie das Tastenfeld

„Logos aus USB-Stick holen“.

Die bereits im Touchpanel enthaltenen Bilder werden mit der neuen Datei komplett überschrieben.

5.12.3 Konfiguration aus USB-Stick holen

Eine bereits auf dem USB-Stick gespeicherte Konfiguration kann in das Gerät übernommen

werden, indem das Tastenfeld „Konfiguration aus USB-Stick holen“ angetippt wird.

Eine aus USB-Stick geholte Konfiguration wird nicht automatisch in die Steuerung

übertragen. Dazu gehen Sie in das Menü „Konfiguration“. Beim Verlassen wird die neue

! Konfiguration in die Steuerung MS110/210 übertragen. Dieser Vorgang wird durch einen

Fortschrittsbalken angezeigt. Die korrekte Übertragung wird anschließend gemeldet.

Prüfen Sie bitte, ob alle Programme mit der neuen Konfiguration richtig ausgeführt werden können!

5.12.1 Konfiguration auf USB-Stick laden

Möchten Sie die aktuelle Konfiguration des Touchpanels auf USB-Stick speichern, um diese

anschließend in ein anderes Gerät zu überragen, betätigen Sie das Tastenfeld „Konfiguration auf

USB-Stick laden“.

Eine aus USB-Stick geholte Konfiguration wird nicht automatisch in die Steuerung

MS210/MS110 übertragen. Dazu gehen Sie in das Menü „Konfiguration“. Beim Verlassen

! kann die neue Konfiguration in die Steuerung MS110/210 übertragen werden. Dieser

Vorgang wird durch einen Fortschrittsbalken angezeigt. Die korrekte Übertragung wird

anschließend gemeldet.

5.13 Programm- und Schrittanzahl festlegen

Diese Funktion erlaubt es, die Anzahl der Programme und Schritte in der Steuerung individuell

festzulegen und somit an den jeweiligen Einsatz der Anlage anzupassen.

Menü Service Passworteingabe: 9339 Enter Programm-/ Enter

Schrittzahl

Es können maximal 100 Programme oder bis maximal 200 Schritte pro Programm festgelegt

! werden, wobei

Erklärung: die Anzahl

Die Anzahl der gesamten

aller Schritte Programmschritte

in allen Programmen wird aus1980 nicht überschreiten

der Multiplikation von darf.

Programmen und Schritten ermittelt. Z.B. 99 Programme x 20 Schritte = 1980 Programmschritte.

Stand 19.09.2013_00 Seite 22

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

Abbildung 16: Programm- und Schrittanzahl einstellen

Bei Umstellung der Programm- bzw. Schrittanzahl, verändern sich auch die bestehenden

! Programme!

Falls Sie die Anzahl der Schritte vergrößern, deaktivieren Sie eventuell eine bestehende

Programmverkettung. Wenn Sie die Anzahl der Schritte verringern, löschen Sie damit eventuell

bereits programmierte Schritte und aktivieren eine Programmverkettung!

Falls Sie Programme von einem Gerät in ein anderes (z.B. mittels USB-Stick) übertragen,

! stellen Sie sicher, dass in beiden Geräten die gleiche Anzahl von Programmen und

Schritten eingestellt ist!

Bitte überprüfen Sie nach jeder Änderung die Programme!!!

Werkseinstellung: 99 Programme mit 20 Schritten

Wird vom Serviceprogramm nicht unterstützt.

5.14 Programme laden

Es besteht die Möglichkeit, bereits erstellte Programme auf einem USB-Stick zu speichern und in

ein anderes Gerät zu übertragen.

Menü Service Passworteingabe: 9339 Enter Programme Enter

laden

Stecken Sie den USB-Stick in eine der beiden USB-Buchsen an der unteren Seite des Gerätes ein.

Bitte beachten Sie, dass der Schreibschutz des USB-

! Sticks entriegelt sein muss.

Zum Speichern der Programme auf USB-Stick tippen Sie das

Tastenfeld „Programme auf USB-Stick laden“ an. Um

Programme vom USB-Stick zu übernehmen, tippen Sie auf

„Programme aus USB-Stick holen“.

Abbildung 17:Programme laden

Es können nur alle Programme komplett auf USB-Stick gespeichert und anschließend übertragen

werden.

Bitte überprüfen Sie, ob die neu geladenen Programme mit der bestehenden Konfiguration richtig

ausgeführt werden.

Stand 19.09.2013_00 Seite 23

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

5.15 Programme löschen

Alle Programme werden komplett gelöscht.

Menü Service Passworteingabe: 9339 Enter Programme Enter

löschen

Um Programme einzeln zu löschen, Bedienungsanleitung „Programme bearbeiten“.

5.16 Wiederholschritte

Menü Service Passworteingabe: 9339 Enter Wiederhol- Enter

schritte

Es besteht die Möglichkeit, bestimmte Schritte oder Schrittkombinationen (im Programmiermodus)

zu wiederholen. (Beschreibung in Bedienungsanleitung). Hier können sie diese Option freischalten

bzw. sperren (on/off).

Abbildung 18: Wiederholschritte

Werkseinstellung: off (ausgeschaltet)

5.17 Chargen-Nr. Freigabe

Hier kann entschieden werden, ob vor jedem Programmstart die Eingabe einer Chargen-Nr.

möglich ist oder nicht.

Menü Service Passworteingabe: 9339 Enter Chargen-Nr. Enter

Freigabe

Dazu aktivieren Sie das Tastenfeld in der rechten Bildschirmhälfte:

Eingabe einer Chargen-Nr. vor Programmstart möglich

Eingabe nicht möglich.

Die Einstellung wird beim Verlassen des Fensters übernommen.

Werkseinstellung: off (Eingabe ausgeschaltet)

5.18 Betriebsstundenzähler

Ab Version 10.43 bietet die Steuerung die Möglichkeit, bis zu 10 „Betriebstundenzähler“ zu

definieren und für verschiedene Anwendungen zu konfigurieren. Mit einem Zähler kann z.B. die

Betriebsstundenzahl der Rauchprozesse überwacht werden, um anschließend den Anwender

aufzufordern die Anlage zu reinigen.

5.18.1 Betriebsstundenzähler benennen - Code 5501

Betriebstunden

Menü Service Passworteingabe: 9339 Enter Enter

benennen

In dieser Einstellung können Bezeichnungen und Art der Betriebstundenzähler konfiguriert

werden.

Stand 19.09.2013_00 Seite 24

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

Abbildung 19: Betriebsstundenzähler benennen

Die Bezeichnungen der Betriebstundenzähler werden gleichzeitig als Meldungstexte bei

einem Zählerüberlauf verwendet. Die Bezeichnungen können zweisprachig (Service /

Anlage) bis zu 100 Zeichen lang sein.

Werkseinstellung: keine Bezeichnungen sind eingegeben. Alle Zähler sind inaktiv.

Aktivierung (Art des Zählers)

Aktivierung des Zählers zum Überwachung bestimmter Größen. Folgende Einstellungen

sind möglich:

inaktiv

Zähler ist deaktiviert

für Prozesse

Der Zähler überwacht einen (oder mehrere) Prozess(e). Zählerstand wird nur dann

erhöht, wenn ein konfigurierter Prozess abläuft ("konfigurieren von Prozessen" siehe

Punkt 5.18.2 der Beschreibung, Einstellung "Aktiv").

für Aggregate

Der Zähler überwacht ein (oder mehrere) Relais. Zählerstand wird nur dann erhöht,

wenn ein konfiguriertes Relais eingeschaltet ist ("konfigurieren von Prozessen" siehe

Punkt 5.18.2 der Beschreibung, Einstellung "Aktiv").

für Betriebsmodus

Zähler wird aktiviert, sobald die Steuerung im Betriebsmodus ist.

5.18.2 Betriebsstundenzähler konfigurieren - Code 5502

Betriebstunden

Menü Service Passworteingabe: 9339 Enter Enter

konfig.

Für die Zähler können folgende Einstellungen konfiguriert werden:

Je nach eingestellter Zählerart (siehe Code 5501) ändert sich die Ansicht der Code-Seite 5502

individuell für jeden Zähler (

Aktivierung

Abbildung 20).

Ist Zähler für Prozesse aktiviert, wird auf dem Display eine Prozessliste dargestellt, somit

können die Prozesse aktiviert werden, bei deren Ablauf die Zeit gezählt werden soll

(Beispiel: "Aktiv" für Prozesse "Räuchern 1 und 2").

Ist der Zähler für Aggregate aktiviert, so wird auf dem Display eine Relaisliste angezeigt.

Der Zähler wird dann gezählt, wenn mindestens eins der "aktivierten" Relais eingeschaltet

ist (Beispiel: "Aktiv" für Relais Heizung).

Ist der Zähler für Betriebsmodus eingestellt, wird keine Liste angezeigt. Sobald die

Steuerung im Betrieb ist, wird der Zähler aktiviert.

Stand 19.09.2013_00 Seite 25

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

Zählernummer Zählerbezeichnung

(kann direkt (änderbar unter Code

eingegeben 5501)

werden)

Zählerart

(änderbar unter

Code 5501,

"Aktivierung") 1

Abbildung 20: Zähler aktiviert "für Prozesse"

Beschreibung der weiteren Einstellungen für Betriebsstundenzähler:

Grenzwert: (Position 1: Eingabebereich: 0 bis 10 000 Stunden)

Der Grenzwert ist ein Sollwert für den aktuellen Betriebsstundenzähler. Sobald der aktuelle

Zählerstand den Grenzwert erreicht hat, erfolgt eine Abhandlung, die unter Einstellung

"Aktion" festgelegt ist (Position 3).

oder Intervall: (Position 1)

Hier kann eingestellt werden, in welchen Zeitabständen die festgelegte "Aktion" des

Zählers wiederholt werden soll.

Beispiel:

Ein Zähler Nr. 9 "Strumpf am Feuchtesensor reinigen" ist als "täglich" eingestellt, so

wird jeden Tag vor dem erstmaligen Programmstart diese Meldung angezeigt. Ist

unter Position "zurücksetzten" = "automatisch" eingestellt (Position 4), so wird diese

Meldung nach einem Programmstart nicht mehr an diesem Tag angezeigt.

Folgende Einstellungen stehen zur Auswahl:

inaktiv 1/4 jährlich

täglich 1/2 jährlich

wöchentlich jährlich

monatlich

Stand 19.09.2013_00 Seite 26

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

- Einstellung "oder Intervall" kann ohne "Grenzwert" oder auch mit dem "Grenzwert"

zusammen genutzt werden. Die "Aktion" wird ausgeführt, wenn entweder die

Sollzeit abgelaufen ist, oder der Termin erreicht wurde (siehe auch "zurücksetzten").

- Wenn kein "Grenzwert" eingegeben und kein "Intervall" eingestellt wurde, kann der

Zähler nur rein informativ verwendet werden, d.h. es findet keine Abhandlung statt.

Sprachumstellung: (Position 2)

Mit dieser Taste kann zwischen Service- und Anlagensprache umgeschalten werden,

dabei werden alle eingegebenen Bezeichnungen (Prozessnamen, Relaisnamen und

Betriebsstundenzähler Bezeichnung) in der jeweiligen Sprache angezeigt.

Aktion: (Position 3)

Folgende Einstellungen stehen zur Auswahl:

- Keine Meldung

- Alarm

- Lauftext

- Startsperre

Zurücksetzen: (Position 4)

Beim Zurücksetzen eines Zählers wird dessen Zählerstand gelöscht (0 Stunden) und falls

ein "Intervall" eingestellt wurde, wird der nächste Termin automatisch berechnet. Somit

beginnt die Zeitüberwachung von neuem.

Folgende Einstellungen stehen zur Verfügung:

Manuell:

Der Zählerstand kann unter "Profile\ Betriebsstunden Stand" gelöscht werden.

PIN:

Der Zählerstand wird mit einer vordefinierten PIN zurückgesetzt. Die PIN- Abfrage

erfolgt vor dem Programmstart, wenn entweder der Zählerstand des Zählers den

Grenzwert erreicht hat, oder der Termin erreicht wurde.

Prozess:

Einstellung nur dann möglich, wenn der aktuelle Zähler "für Prozesse" aktiviert ist

! (siehe Code 5501, "Aktivierung").

Der Zählerstand wird zurückgesetzt, wenn ein Programm mit einem vordefinierten

Prozess abgelaufen ist.

Beim Wählen der Option "Zurücksetzten = Prozess" erscheinen gegenüber der

Prozessnamen weitere Felder mit der Überschrift "aus". Durch Betätigen dieser

Felder kann man Prozesse auswählen, die für das Zurücksetzten des Zählers

zuständig sind.

Beispiel:

Zähler Nr. 3 für die Rauchprozesse 7 und 8 aktiviert. Erreicht der Zählerstand

den Wert von 1000 Stunden oder spätestens in 6 Monaten (1/2 jährlich) wird

der Start eines Programms gesperrt, mit Ausnahme eines Programms, bei

dem mindestens ein Schritt = Reinigen 1 oder Reinigen 2 (Prozess 10 oder

11) enthält. Beim Beenden dieses Reinigungsprogramms wird der Zähler

zurückgesetzt.

Falls das Reinigungsprogramm früher ausgeführt wird, bevor die Grenzzeit

erreicht wurde, so wird auch der Zähler früher zurückgesetzt.

Zum Zurücksetzten des Zählers mit einem Prozess, muss das Programm, das

diesen Prozess enthält, vollständig durchlaufen werden(nicht nur der Schritt mit

! diesem Prozess). Wird dieses Programm früher abgebrochen, dann wird der

Zähler nicht zurückgesetzt.

Stand 19.09.2013_00 Seite 27

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

Automatisch:

Der Zählerstand wird beim Start eines beliebigen Programms zurückgesetzt. Diese

Art von Zurücksetzung ist empfehlenswert bei periodischen Abläufen, wie z.B.

Wartungsintervallen.

Signal: Einstellung für Signalrelais (Position 5).

Jedem Alarm kann ein Signalrelais zugeordnet werden.

Betriebsstundenzähler unterbrechen ein laufendes Programm nicht!

5.18.3 Betriebsstundenzähler Stand - Code 9995

Abbildung 21: Betriebsstundenzähler Stand

Unter dieser Einstellung können aktuelle Zählerstände (Ist- und Sollzustände) aller Betriebs-

stundenzähler angeschaut bzw. zurückgesetzt werden.

- Einstellung ist nur dann möglich, wenn eine MS Steuerung mit der Version 10.43

oder höher angeschlossen ist.

! - Wenn für einen Zähler Intervallzeiten eingestellt sind, sollte man unter dieser

Einstellung das Startdatum für die erstmalige Abhandlung eingeben.

Beschreibung der weiteren Einstellungen für Betriebsstundenzähler:

Sollzeit: (Sollzeit ist die Zeit, die als Grenzwert im Code 5502 eingegeben wurde)

Hier kann die eingegebene Sollzeit geändert werden

Istzeit: (Anzeige des aktuellen Zählerstandes)

Hier kann der aktuelle Zählerstand geändert werden.

Intervall / nächster Termin:

Hier wird angezeigt, ob für den Zähler ein Intervallverhalten eingestellt wurde. Ist ein

Intervall eingestellt, so kann hier das Datum für die nächste Ausführung der Aktion des

Zählers eingegeben werden.

Wurde ein Zähler neue programmiert und das Intervall ist aktiviert, dann ist es

erfordrlich den nächsten Termin einzutragen, ansonsten ist der Zähler sofort aktiv und

!

führt die eingestellte "Aktion" aus.

Stand 19.09.2013_00 Seite 28

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

5.19 Versionen anzeigen

Standby Menü Profile Versionen anzeigen

Hier können die Versionen vom Touch Panel und der Steuerung angezeigt werden.

Bitte geben Sie bei allen Rückfragen die Gerätenummer und die Versionsnummer an!

Touch Panel (TP)

Typ und Version

TP Seriennummer

IP-Adressen des TP

MS110 10.55 230812

Steuerungstyp und

s/n: C 123 456 Version

Seriennummer der

Steuerung

Abbildung 22: Versionen

5.20 VisuNet freischalten

Menü Service Passworteingabe: 9339 VisuNet

Enter Enter

freischalten

Um mit dem Visualisierungsprogramm arbeiten zu können, muss dieses vorher freigeschaltet

werden. Genauere Beschreibung siehe Pkt. 8.5, Seite 138.

5.21 Schnittstelleneinstellung

Menü Service Passworteingabe: 9339 Enter

Schnittstelleneinstellung. Passworteingabe: 9338 Enter

Unter dieser Einstellung kann die Verbindung zwischen Touchpanel und einem PC eingerichtet

werden. Genauere Beschreibung siehe Pkt. 8.3 , Seite 131.

5.22 Kommunikation mit MS

Menü Service Passworteingabe: 9339 Enter

Kommunikation mit MS Passworteingabe: 9338 Enter

Unter dieser Einstellung kann die Verbindungsart zwischen Touchpanel und dem Steuerteil (MS)

konfiguriert werden. Genauere Beschreibung siehe Pkt. 8.4, Seite137.

Stand 19.09.2013_00 Seite 29

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

6 Konfiguration – Passwort 4321

Unter der Konfiguration sind Einstellungen zusammengefasst, die es ermöglichen, die Steuerung

für unterschiedliche anlagenspezifische Anwendungen zu konfigurieren.

Menüpunkt

Menü Konfiguration Passworteingabe: 4321 Enter Enter

aus Liste

6.1 Menüleiste

In allen Konfigurations-Einstellungen hat die untere Menüleiste folgende Funktionen:

zur vorherigen In 10-er Zurück zur In 10-er Zur nächsten

Konfigurations- Schritten in der Seite Schritten in der Konfigurations-

ebene Liste blättern Konfiguration Liste blättern ebene

6.2 Prozessnamen – Code 1006 (SP)

Menü Konfiguration Passwort: 4321 Enter Prozess- Enter

Namen

Hier können aus einer Vorschlagliste Prozessnamen ausgesucht, und in die Liste

„Prozessbenennung – Servicesprache“ übernommen werden. Insgesamt stehen 24 Vorschläge zur

Auswahl. Sollte ein von Ihnen gesuchter Name nicht enthalten sein, besteht die Möglichkeit, einen

neuen Namen in die Liste „Prozessbenennung – Servicesprache“ hinzuzufügen.

1 2

Gewünschten Zeile berühren,

Prozess-Namen Übertrag erfolgt.

berühren.

3

Eingabe eines eigenen

Namens:

nächste Zeile berühren,

Tastatur erscheint,

Eingabe kann erfolgen,

Bestätigen mit „Enter“,

Name wird übernommen.

Abbildung 23: Prozessnamen

Bereits eingegebene Namen können nachträglich gelöscht werden. Das zu löschende Feld

berühren (Tastatur erscheint). Mit Tasten ESC und Enter wird der Name gelöscht. Es kann immer

nur der letzte Name in der Liste gelöscht werden.

! Beim Löschen eines Namens wird die komplette Konfiguration zu diesem Prozess gelöscht!

Stand 19.09.2013_00 Seite 30

Serviceanleitung Touch Panel TP 810/1010/1210

TP 811/1011/1211

Werkseinstellung:

1 Wärmen 9 Kochen 1 17 Reifen

2 Evakuieren 10 Kochen 2 18 Kühlen

3 Röten 1 11 Backen 1 19 Pause

4 Röten 2 12 Backen 2 20 Flüssigrauch 1

5 Trocknen 1 13 Braten 21 Flüssigrauch 2

6 Trocknen 2 14 Schwitzen 22 Reinigen 1

7 Räuchern 1 15 Kalträuchern 23 Reinigen 2

8 Räuchern 2 16 Klimatisieren 24 Spülen

6.3 Prozessnamen /Anlagensprache – Code 1007 (SP)

Prozess-