Beruflich Dokumente

Kultur Dokumente

Robotervorschriften VW KS VKRC4 7 2.5 Rev1

Robotervorschriften VW KS VKRC4 7 2.5 Rev1

Hochgeladen von

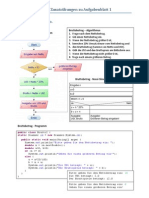

Juan Carlos Rubio CalinCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Robotervorschriften VW KS VKRC4 7 2.5 Rev1

Robotervorschriften VW KS VKRC4 7 2.5 Rev1

Hochgeladen von

Juan Carlos Rubio CalinCopyright:

Verfügbare Formate

Richtlinien

fr Aufbau, Installation, Bedienung und

Programmierung von KUKA - Robotern mit

VKRC 4 - Steuerungen

im Werk Kassel

Version 7.2.5 Rev.1

Volkswagen AG

Werk Kassel

HK-TW/21B4

Robotertechnik, 4391-4

Diese Vorschriften gelten ab 09/2013 und ersetzen alle vorhergehenden Vorschriften

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

Inhalt

1.)

2.)

3.)

4.)

5.)

6.)

7.)

8.)

9.)

10.)

11.)

12.)

13.)

14.)

15.)

16.)

17.)

18.)

19.)

20.)

21.)

22.)

23.)

Vorwort ......................................................................................................................................... Seite 3

Installation .................................................................................................................................... Seite 4

Inbetriebnahme............................................................................................................................. Seite 5

Energiezufhrung ......................................................................................................................... Seite 5

Erstellen von Folgen und Unterprogrammen................................................................................ Seite 5

Folgenanfang................................................................................................................................ Seite 6

Standardfolgen ............................................................................................................................. Seite 6

Programmierung von Unterprogrammen ...................................................................................... Seite 7

Vorgaben zur Punkteingabe ......................................................................................................... Seite 7

Vorgaben fr Anwendungen ......................................................................................................... Seite 7

SPS- und Makro- Programmierung .............................................................................................. Seite 7

E/A-Belegungen (Peripherie)........................................................................................................ Seite 8

Taktzeit ......................................................................................................................................... Seite 8

Qualitt ......................................................................................................................................... Seite 8

Bahnschaltfunktion ....................................................................................................................... Seite 8

Arbeitsfertigmeldungen................................................................................................................. Seite 8

Vor der bergabe an die Produktion ............................................................................................ Seite 9

Dokumentation ............................................................................................................................. Seite 9

Belegung der Folgen .................................................................................................................... Seite 10

Belegung der Unterprogramme .................................................................................................... Seite 10

Checkliste ..................................................................................................................................... Seite 13

Ansprechpartner der Robotertechnik Werk Kassel ...................................................................... Seite 21

Unser Standort im Werk Kassel ................................................................................................... Seite 22

Version 7.2.5 Rev.1

Seite 2

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

1.) Vorwort

Diese Anleitung dient zur Festlegung und Vereinheitlichung der Programmierung und Inbetriebnahme von

Industrierobotern mit VKRC4 Steuerung. Die Festlegungen sind gltig fr VW - Kassel. Die Anleitung erhebt keinen

Anspruch auf Vollstndigkeit. nderungen sind jederzeit mglich. Sollte es ntig sein, von diesem Leitfaden

abzuweichen, darf dies nur in Absprache der zustndigen Abteilung (HK-TW/21B4) erfolgen.

Fr die Programmierung der Industrieroboter sind die jeweiligen technisch anerkannten Richtlinien gltig. Zu beachten

sind folgende Richtlinien:

DIN EN ISO 10218-1

Roboter fr Industrieumgebung - Sicherheit und

DIN EN ISO 10218-2

Roboteranlagen - Sicherheit

DIN EN ISO 13850

Sicherheit von Maschinen; NOT- AUS- Einrichtung,

funktionelle Aspekte; Gestaltungsleitstze

DIN EN ISO 11161

Sicherheit von Maschinen - Integrierte Fertigungssysteme

Grundlegende Anforderungen

Die jeweils gltigen Sicherheitsvorschriften und -hinweise des Roboterherstellers fr den Betrieb und Programmierung

von Robotersystemen sind verbindlich fr jeden Roboterprogrammierer einzuhalten. Der Hersteller stellt hierzu ein

Gertehandbuch fr den jeweiligen Robotertyp zur Verfgung.

Vor Beginn der Arbeiten hat sich jeder Roboterprogrammierer von dem einwandfreien technischen Zustand des

Robotersystems zu berzeugen. Bei erkennbaren Mngeln ist das Robotersystem sofort zu sichern und umgehend

der zustndige Projektleiter zu informieren.

Die Erstinbetriebnahme des Robotersystems obliegt aus Grnden der Garantie immer dem Roboterhersteller,

Handlungen entgegen dieser Vereinbarung und daraus resultierende Schden am Robotersystem gehen zu Lasten

des Roboterprogrammierers oder der Person, die das Gert eingeschaltet hat.

Version 7.2.5 Rev.1

Seite 3

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

2.) Installation

Der Robotertyp ist abhngig von der jeweiligen Aufgabenstellung. Alle zurzeit freigegebenen Robotertypen sind in den

jeweils gltigen Typfreigaben festgelegt. Muss anlagenspezifisch von den vorgegebenen Typen abgewichen werden,

bedarf dies in jedem Fall der Zustimmung der Robotertechnik (HK-TW/21B4). Ebenso muss die Verwendung von

Zusatzsoftware und/oder ausrstung von HK-TW/21B4 freigegeben werden.

In Wrme- und/oder Feuchtbereichen mssen Foundry Gerte eingesetzt werden. Die Energiezufhrungen und

andere Anbauteile mssen in solchen Bereichen ebenfalls einen entsprechenden Schutz aufweisen. Die

Umgebungsbedingung darf die nach IP klassifizierte Schutzklasse des eingesetzten Roboters nicht berschreiten.

Der Roboter ist so aufzustellen, dass

die Standfestigkeit dauerhaft gewhrleistet ist

die Justage aller Achsen mglich ist, ohne Werkzeuge oder andere Anbauten demontieren zu mssen

er nach Mglichkeit parallel oder orthogonal zum Werkzeug steht.

Es muss ein nachvollziehbarer Name fr den Roboter vergeben werden, der sich auf die Station und/oder Ttigkeit

des Roboters bezieht. Dieser Name muss auf dem Roboter selbst, auf dem Schaltschrank, im systemseitigen

Robotername sowie im Archivname wiederzufinden sein. Das VKCP darf nicht mit Aufklebern o.. beschriftet werden.

Bei der Installation der Roboterschrnke ist auf das richtige Drehfeld zu achten, um eine einwandfreie Belftung zu

gewhrleisten. Die Spannungsversorgung des Roboterschaltschrankes darf nur ber den Zentralhauptschalter der

bergeordneten Anlage abgeschaltet werden. In diesem Fall muss erkenntlich gemacht sein, dass die

Robotersteuerung vor dem Wiedereinschalten vollstndig heruntergefahren sein muss. Alternativ kann eine nicht

abschaltbare Spannungsversorgung verwendet werden (CEE-Steckdose).

Der Mindestbelftungsabstand der Schaltschrnke

Umgebungstemperatur ist ein Klimagert zu verwenden.

muss

eingehalten

werden.

Abhngig

von

der

Der Schaltschrank muss so aufgestellt werden, dass die Schaltschranktr jederzeit vollstndig geffnet werden kann.

Auerdem darf der Schaltschrank nicht innerhalb des Schutzbereichs aufgestellt werden.

Jegliche Busleitungen sind im Schrank so zu verlegen, dass sie vor dem Knicken oder Einklemmen geschtzt sind.

Das Auswechseln von Robotern muss reparaturfreundlich mglich sein. Die Erreichbarkeit mit Kran oder Gabelstapler

muss gegeben sein. Der Austausch eines Roboters darf nicht lnger als 1 Stunde in Anspruch nehmen.

Die Halterung des Roboterhandpultes (VKCP) ist an gut zugnglicher Stelle zu installieren. Auf eine fachgerechte

Verlegung der Handpultleitungen ist zu achten. Der Roboter sowie alle fr die Roboterprogrammierung relevanten

Maschinenteile mssen mit dem VKCP erreichbar sein. Eine ausreichende Leitungslnge muss dementsprechend

gegeben sein. Das Tauschen des VKCP bzw. der VKCP-Zuleitung muss reparaturfreundlich mglich sein.

Alle Bauteilgreifer mssen so ausgefhrt sein, dass die Kabel und Schluche nicht durch Schweispritzer, Reibung

oder andere mechanische Beanspruchung beschdigt werden knnen. Eine reparaturfreundliche Zugnglichkeit muss

gewhrleistet bleiben, um Verschleiteile zu wechseln.

Die am Roboter befestigten Werkzeuge und die externen Werkzeuge mssen immer wieder reproduzierbar

vermessen werden knnen. Dazu ist an der Vorrichtung eine Einstellspitze oder Vergleichbares zu installieren. An

Bauteilgreifern ist eine Referenzmarkierung anzubringen. Auerdem muss der Dokumentation eine Zeichnung des

Werkzeugs beigefgt sein.

Werkstcktrger bzw. Werkstcke mssen durch Absteckung oder durch Anheben fest fixiert sein, bevor der Roboter

ein Teil entnimmt, beldt oder bearbeitet.

Die Kommunikation zwischen Roboter, Maschine und Peripherie erfolgt grundstzlich ber Profinet. In der

Robotersteuerung muss ein Siemens-Switch mit CU eingebaut sein. Schweiausrstungen, Greifer, externe

Werkzeuge usw. sind im Masterkreis (Controller) des Robotersystems zu implementieren. Die Adressierung sowie der

Aufbau der Modulnamen sind bei HK-TW/11A (Herr Peter Gnther, Telefon 0561/490-3937,

peter.guenther@volkswagen.de) zu erfragen. Die Vergabe der IP-Adressen erfolgt durch Abteilung HK-TW/11B31

(Herr Thomas Botte, Telefon 0561/490-5134, thomas.botte@volkswagen.de).

Die E2 Schlieung ist im Bereich der Schutztr anzubringen. Die Laufwege fr das Bedien- und

Instandhaltungspersonal knnen durch sinnvolle Anbringung der Schlieung im spteren Betrieb gering gehalten

werden und ist daher anzustreben. Sind mehrere Roboter in einem Schutzkreis installiert, muss jeder Roboter mit

einer separaten E2 Schlieung versehen sein.

Smtliche Maschinenteile und Roboterwerkzeuge mssen auch dann in definierter Stellung bleiben und drfen nicht

ihre Position/Stellung verndern, wenn der Schutzkreis geffnet oder die E2-Schlieung aktiviert ist. Eine

Stellungsnderung muss explizit angesteuert werden. Bei aktivierter E2-Schlieung mssen smtliche

Greiferfunktionen ausfhrbar sein.

Die Installation einer E7 Schlieung ist nur bei Klebeanwendungen zulssig. Hier ist in jedem Fall die Zustimmung

der Robotertechnik (HK-TW/21B4) sowie der Arbeitssicherheit (K-SG) einzuholen. Die E7 Schlieung ist im Bereich

der Schutztr anzubringen.

Version 7.2.5 Rev.1

Seite 4

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

3.) Inbetriebnahme

Das System ist auf den angeschlossenen Robotertyp zu Normieren, bzw. auf korrekten Robotertyp zu berprfen.

Hibernate ist fr das Herunterfahren auszuwhlen.

Die Systemsprache muss auf Deutsch eingestellt sein. Smtliche Programmbezeichnungen, Kommentare oder

sonstige Bezeichnungen/Beschriftungen mssen in deutscher Sprache ausgefhrt sein.

Fr die Justage darf ausschlielich der Elektronische Messtaster EMD verwendet werden. Der Roboter ist vor jedem

Neulernen und vor jeder Korrektur zu Prfen bzw. zu Justieren. Um beim Justieren Fehler durch Achskopplungen zu

vermeiden, sind die Achsen in aufsteigender Reihenfolge (1-2-3-4-5-6) zu Normieren. Die Achsen drfen erst nach

dem vollstndigen Justieren verfahren werden. Einzig die Achse 1 darf aus Platzgrnden vor dem vollstndigen

Justieren verfahren werden. Dies ist auch fr die Folge Vorjustageposition zu beachten.

Eine Erstjustage ist ohne angebaute Werkzeuge durchzufhren. Nach Installation des Werkzeugs bzw. der

Dockplatte (bei Wechselwerkzeugen) muss ein Justage-Offstet gelernt werden. Weitere Justagen sind mit

angebautem Werkzeug bzw. Dockplatte und Lastjustage durchzufhren.

Die zurzeit gltige und fr VW - Kassel freigegebene Software - Version muss installiert sein. Der aktuelle Stand ist zu

erfragen bei HK-TW/21B4. Ebenso muss die freigegebene Version von Work Visual verwendet werden. Die jeweils

gltigen Versionen mssen vor Beginn der Arbeiten bei HK-TW/21B4 erfragt werden.

Alle im System befindlichen Werkzeuge (TCP) sind mit Hilfe der Robotersteuerung oder anderer geeigneter Hilfsmittel

zu vermessen (Zangen, Greifer, Schweibrenner und externe TCP's). Die Lastdaten der Werkzeuge mssen ermittelt

werden. Bei Greiferwerkzeugen ist die Lastdatenermittlung mit (schwerstem) Werkstck durchzufhren.

Bauteilgreifer, die Bauteile einer festen Station zufhren (feststehende Bolzenschweipistole etc.) mssen unter

Bercksichtigung des Fahrzeugkoordinatensystems vermessen werden. Bei reinen Handlingaufgaben (Fgen von

Getriebeteilen, Medienauftrag etc.) kann auf die Bercksichtigung des Fahrzeugkoordinatensystems verzichtet werden

Relevante Maschinenteile sind als externe Werkzeuge zu deklarieren. Die betroffenen Programmteile mssen mit dem

entsprechenden Base programmiert werden. Das Referenzwerkzeug fr die Basevermessung muss auch nach der

Inbetriebnahme zu Verfgung stehen.

Alle im System verwendeten Zangen/Greifer mssen ber das VKCP bedient werden knnen. Die Zangennummer

muss mit der Werkzeugnummer identisch sein.

Bei Punktschweianwendungen mit automatisiertem Kappenwechsel muss auch fr die bewegliche Seite der

Schweizange eine TCP Vermessung durchgefhrt werden, um ein einwandfreies Wechseln beider Schweikappen

zu gewhrleisten.

Smtliche Eingnge, Ausgnge, Merker, Flags, Zangen, usw. sind mit Langtext im Robotersystem einzutragen und

verstndlich zu kommentieren. Die Festlegung der E/A ist zu beachten. Eine standardisierte Zuordnungsliste befindet

sich im Anhang.

4.) Energiezufhrungen

Fr die Zufhrung der Energieversorgungen zu den Werkzeugen sind die jeweiligen Bestimmungen und

Montagevorschriften der Hersteller zu beachten.

Whrend der Programmierung ist darauf zu achten, dass durch die Bewegung des Roboters die Energiezufhrung

weder beschdigt noch zerstrt wird. Der Roboter muss in der Lage sein, mit einer Verfahrgeschwindigkeit von 100%

POV alle programmierten Bewegungen abzufahren, ohne dass die Energiezufhrungen ber Ma gedehnt werden,

scheuern oder andere Anlagenteile berhren.

Fr die Verlegung der Energiezufhrung ist der Anlagenhersteller/-lieferant zustndig. Sollten Spezial-Aufhngungen

oder Sonder-Befestigungen abweichend von den Standardelementen bentigt werden, muss deren Verwendung von

der Instandhaltung der jeweiligen Betreiberabteilung genehmigt werden.

Nach der Montage der Energiezufhrungen ist zu berprfen, ob der elektronische Messtaster auf alle Justagepunkte

des Roboters montiert werden kann. Alle zur Roboterjustage bentigten Messpunkte mssen fr den elektronischen

Messtaster frei zugnglich sein.

5.) Erstellung von Folgen und Unterprogrammen

Eine Programmierung in KRL ist grundstzlich nicht zulssig. Eine sptere Bedienung des Robotersystems muss im

Anwendermodus ohne Einschrnkungen mglich sein. Sollte in Ausnahmefllen die Anwendung von Expertentools

(VW-User usw.) unumgnglich sein, bedarf dies in jedem Fall einer Rcksprache mit HK-TW/21B4.

Vor dem Neulernen einer Folge ist auf die richtige Werkzeugnummer zu achten.

Eine Folge zur berprfung des Werkzeugs (z.B. Methode Hlse <-> Dorn) ist zu programmieren. Es mssen

mindestens 5 Freiheitsgrade berprfbar sein. Vor Korrekturen ist das Werkzeug mit dieser Referenzfolge zu

berprfen.

Zustzlich zu den bentigten Folgen ist eine Wartungsstellungsfolge zu erstellen. Weiter muss eine Folge zur Justage

bzw. Justageberprfung des Roboters erstellt werden (Vorjustagestellung).

Alle Anfangs-, Endpunkte und Punkt 2 smtlicher Folgen mssen auf die gleiche Koordinate gesetzt werden.

Version 7.2.5 Rev.1

Seite 5

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

Alle verwendeten Zangen und Greifer mssen am Folgenanfang unter Verwendung der dafr vorgesehenen Makros

abgefragt bzw. definiert in Stellung gebracht werden. Hierbei sind in jedem Fall die Bauteilkontrollen zu

bercksichtigen.

Alle Programmteile, die bedingt ausgefhrt werden, mssen als Unterprogramm erstellt werden. Bei gleichen

Programmteilen in verschiedenen Hauptprogrammen ist zwingend die Unterprogrammtechnik anzuwenden. Die

Programmierung von Goto Befehlen ist grundstzlich nicht zulssig. Sollte in Ausnahmefllen die Anwendung von

GotoBefehlen unumgnglich sein, bedarf dies in jedem Fall einer Rcksprache mit HK-TW/21B4.

Wird ein Unterprogramm verwendet, ist darauf zu achten, dass die jeweilige Folge auch ohne Unterprogrammaufruf

vorwrts und rckwrts abgefahren werden kann.

Die Folgen sind so zu erstellen, dass ein einwandfreier Ablauf in Automatik bei Verfahrgeschwindigkeit (Programm Override) 100% gewhrleistet (kein Anschlagen ans Teil, kein Aussteigen mit Fehlermeldungen) und die geforderte

Taktzeit erreicht wird.

Die geforderte Taktzeit ist mit prozesssicherer Peripherie (korrekt eingestellter Zangendruck, korrekte

Schweiparameter etc.) sowie den richtigen Fahrparametern zu erreichen (bei PTP VB, VE, ACC 100%, bei LIN und

CIR VB max. 1750mm/s, ACC 100%).

Bei Punktschweirobotern ist der Elektrodenabstand zum Blech bei neuen Schweikappen so zu whlen, dass die EKappen whrend des Schlieens nicht gegen das Blech schlagen. Der Anstellwinkel zum Blech muss 90 betragen.

Die Schweizange darf beim Schlieen nicht schieben (sinnvolle SPS-Trigger-Werte maximal 10/100 sec.) und beim

Schweien keinen Nebenschluss verursachen.

Handlingroboter sind so zu programmieren, dass weder das Bauteil, noch der Greifer, die Station oder der Roboter

beim Schlieen oder ffnen verrissen oder verschoben wird.

Anwendungen mit Bahn- und Geschwindigkeitsrelevanz (CO-Schweissen, Kleber-, Dichtmittelauftrag etc.) werden mit

KLIN bzw. KCIR programmiert. Auerdem darf der Prozess nur bei POV=100% gestartet werden bzw. weiterlaufen.

Als Flag fr die Geschwindigkeitsauswertung ist F900 zu verwenden.

Kommentare sind oberhalb der beschriebenen Programmzeile einzufgen. Hier sind auch z.B. die

Schweipunktnummern oder Schweinahtnummern einzutragen (z.B.:Naht HR003 o...)

Nach manuellem Eingriff (z.B. Korrektur von Greifpunkte etc.) muss nach durchgefhrter SAK-Fahrt ein strungsfreier

Ablauf im AutomatikBetrieb mglich sein. Hierzu mssen die Voraussetzungen ggf. auch durch die bergeordnete

Steuerung geschaffen sein.

Nicht bentigte Folgen, Unterprogramme und Makros sind nach der Inbetriebnahme zu lschen.

Nach jedem Neulernen bzw. Korrigieren ist eine Datensicherung mit allen prozessrelevanten Informationen zu

erstellen.

6.) Folgenanfang

In Satz 1 darf nur der Ausgang 15 sowie das Makro 0 programmiert werden. Soll Makro 0 bedingt ausgefhrt werden,

muss Flag 333 als Ablaufkontrolle verwendet werden. In Satz 2 sind die Taktzeitmessung zu starten sowie die

bentigten Stellungsfreigaben, Ausgnge und Makros zu programmieren. Ebenso sind in diesem Punkt in

Abhngigkeit der Teilekontrollen die Greifer- oder Zangenfunktionen nach den Stellungsfreigaben zu programmieren.

Nach den Stellungsfreigaben ist der Ausgang 15 auszuschalten.

7.) Standardfolgen

Es sind folgende Standardprogramme nach den Programmierrichtlinien zu erstellen:

Justagestellung:

Folge 123

Wartungsstellung:

Folge 124

Grundstellung:

Folge 125

Die Justageposition/en der jeweiligen Achsen ist mit Kommentar, z.B. Justageposition Achse 1 6 und in der Punkt

SPS mit dem Befehl Warte bis E17 zu versehen! Bei Roboterzellen, bei denen es aus Platzgrnden nicht mglich ist

alle Achsen in eine Vorjustage-Stellung zu fahren darf nur die Achse 1 oder eine Zusatzachse (z.B. externe Achse 7)

aus der Vorjustagestellung bewegt werden. In der Folge sind Kommentare fr die einzelnen Positionen zu vergeben.

Die Justagestellung ist immer mit dem 0-Frame zu teachen!

Die Wartungsstellung muss vom Anlagenbedienpult aus anwhlbar sein. Die Position des zu wartenden Gertes

(Greifer, Schweizange, Brenner) muss gut zugnglich sein und fr jeden Roboter einzeln mit dem Betreiber und der

Instandhaltung der jeweiligen Betreiberabteilung vor Ort abgestimmt werden. Die Wartungsposition ist mit einem

entsprechenden Kommentar zu versehen.

Version 7.2.5 Rev.1

Seite 6

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

8.) Programmierung von Unterprogrammen

Alle verwendeten Zangen und Greifer mssen am UP-Anfang definiert in Stellung gefahren und die Stellung muss

abgefragt werden. Um Probleme bei manueller Anwahl bzw. Trockenlauf zu vermeiden, sind zwingend alle 1-Signal

fhrenden Freigaben und Merkerdefinitionen (Makro50) am UP-Anfang nochmals zu programmieren. Unterprogramm

Anfangs- und Endpunkte drfen mit VE = 100% programmiert werden, sofern sie unterschiedliche Koordinaten haben.

Bedingungen von Unterprogrammen mssen vor den Aufrufen abgefragt werden, sofern ein Programmablauf ohne

einen UP-Einsprung nicht sinnvoll ist.

Fr den Fall, dass Flag`s in UP`s gebildet werden und anschlieend in der Folge anhand von deren Status wiederum

UP`s bedingt aufgerufen werden, sind zwingend die Flag-Nr. 930 959 zu verwenden! Dieser Flag-Bereich ist statisch

und somit vom Trockenlauf ausgenommen.

Bei taktzeitkritischen Anlagen besteht die Mglichkeit, die Unterprogramme berschliffen anzufahren. Hierfr muss der

1 Punkt des UP andere Koordinaten haben als der Absprung von der jeweiligen Folge. UP-Anfangs- und Endpunkte

werden mit VE = 100% programmiert.

Das Steuern von Spanngruppen in die korrekte Lage erfolgt am Absprungpunkt in der Folge. (z.B. Spanngruppe

ffnen wenn nicht offen) Die Abfrage fr Spanngruppen und Verriegelungen am UP Anfang erfolgt in der FB PSPS.

9.) Vorgaben zur Punkteingabe

Soweit mglich, wird grundstzlich in PTP programmiert.

Eingabe der Fahrparameter bei PTP: Die Standardwerte sind einzuhalten (100%). Die Genauigkeit kann ber VE

variiert werden. Die programmierten Punkte sollen nach Mglichkeit mit berschleifen programmiert sein. Ein

kollisionsfreier Ablauf muss selbstverstndlich auch bei berschleifen gegeben sein.

Die Verfahrgeschwindigkeiten bei LIN und CIR mssen individuell angepasst werden.

Da die Genauigkeitskugeln ber VE von der Robotersteuerung selbst angepasst werden, sind die Werte fr VE so

anzupassen, dass ein kollisionsfreier Ablauf gegeben ist.

Sollte der Roboter beim Verfahren schwingen bzw. rucken, sind die Fahrparameter anzupassen. Weiterhin sind die

Lastdaten des Werkzeugs zu berprfen.

Werden mehrere Punkte auf eine Koordinate gesetzt, so muss VE = 0 eingegeben werden.

10.) Vorgaben fr Anwendungen

Smtliche Applikationen (Schweien, Kleben, Medienauftrag usw.) sind entsprechend der gltigen VW-Vorschriften zu

realisieren. Absprache ber Ausfhrung, Parameter etc. der Anwendung ist mit den zustndigen Fachabteilungen zu

fhren.

Die maschinelle Sicherheit der bergeordneten Steuerung sowie die Greifer- und Zangenstellungen oder andere

steuerbare Anlagenzustnde sind in den Programmen stndig als FBPSPS abzufragen. Ausgenommen hiervon sind

prozess- und qualittsrelevante Programmteile (z.B. Laser-/CO-Schweinhte, Kleber-/Dichtmittelauftrag)

11.) SPS- und Makro- Programmierung

Profilfrei Nullpunkt ist im Punkt 1 und am Folgen-Ende einzuschalten und im Punkt 2 auszuschalten.

Stellungsfreigaben (Profilfrei usw.) und Teilekontrollen, die in Folgen und Unterprogrammen bentigt werden, sind in

der jeweiligen Folge und Unterprogramm zu setzen. Die Stellungsabfragen sind als Fahrbedingung FB PSPS

festzustellen.

Vorgegebene Makronummern sind einzuhalten und drfen nur in Absprache mit der Robotertechnik (HK-TW/21B4)

gendert werden, wenn dies aus Funktionalittsgrnden erforderlich ist. Die Makroprogrammierung ist individuell zu

erstellen, es werden keine fertig programmierten Makros zur Verfgung gestellt.

Wird eine Abfolge von SPS-Anweisungen mehrfach verwendet, sind diese Anweisungen in einem Makro einzugeben.

Sofern hierfr keine Makronummer vorgegebenen ist, ist die Zuordnung des Makros ist mit HK-TW/21B4

abzustimmen.

Die Operanden der Wartebedingungen bzw. Fahrbedingungen mssen in Merkern zusammengefasst werden, sofern

sie mehrfach in der Folge benutzt werden. Jeder Merker darf nur einmal definiert werden.

Verwendete Merker und Flag`s mssen verstndlich dokumentiert sein. (Verwendete Operanden,

Klartextbezeichnung)

Die Schnittstelle mit der Betriebsmittelsteuerung ist entsprechend der in dieser Vorschrift enthaltenen Vorgaben

einzugeben. Der dazugehrende Text ist in die Dokumentation der SPS - Operanden zu bertragen. Auerdem sind

die Roboterein- bzw. ausgangsnummern in der SPS der bergeordneten Steuerung anzugeben. (z.B.: E137.5 =

Grundstellung Roboter 1 (A 15))

Ausgnge, die Greiferfunktionen steuern, sind vom Trockenlauf auszuschlieen.

Die Parityfunktion von Binrwerten richtet sich nach dem angeschlossenen Teilnehmer.

Version 7.2.5 Rev.1

Seite 7

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

Bei Verriegelungen von zwei oder mehreren Robotern sind die dafr vorgesehenen Makros zu benutzen. Falls der

Beginn einer Verriegelung mit Wartebedingungen (auf z.B. Vorrichtungen, Ablagen) verbunden ist, sind die Makros

nicht anzuwenden. Ersatzweise sind die Wartebedingungen der Verriegelungen mit den anderen Wartebedingungen

(z.B. Vorrichtungen, Ablagen) in der Roboter SPS zu verknpfen. Die Ausgnge der Verriegelungen sind dann in der

punktbezogenen SPS zu schalten.

In Bereichen, in denen Verriegelungen zum Einsatz kommen, ist eine Abfrage als Fahrbedingung (FB PSPS)

einzusetzen. Es mssen die technischen Voraussetzungen geschaffen sein, dass sich mehrere Roboter nicht

zeitgleich gegeneinander verriegeln knnen.

Es muss die Mglichkeit geben, den Roboter an neuralgischen Folgen- bzw. Unterprogrammpunkten per externem

Signal anhalten zu knnen (z.B. beim Warten auf Freigaben, Start/Stop Schweien etc.) Diese Anwahl muss bei mehr

als 2 Robotern pro Schutzkreis auch an den Schutztren der Anlage (Eintasterbedienung) vorwhlbar sein. Die

Vorwahl Roboter halt sowie der Stillstand aller im Schutzkreis befindlichen Anlagenteile ist per unterschiedlicher

Anzeige darzustellen.

Die Abfragen smtlicher Fahrbedingungen sind in jedem Punkt zu programmieren. In Punkten mit SPS-Anweisungen

ist die Fahrbedingung vor der ersten SPS-Anweisung einzuschalten (FB PSPS = EIN) und nach der letzten

Anweisung wieder zu belegen.

12.) E/A-Belegungen (Peripherie)

Stellungsfreigaben und Verriegelungen sind immer gegenberliegend anzuwenden, sprich die jeweils

zusammengehrigen Ein- und Ausgnge mssen die gleichen Nummern haben.

Greifermeldungen und Teilekontrollen sind zusammenhngend zu benutzen. Auf eine sinnvolle Reserve ist zu achten.

13.) Taktzeit

In den Roboterprogrammen mssen fr den Nachweis der Roboterlaufzeit Timer programmiert werden. Auerdem ist

der Wert mithilfe eines weiteren Timers zu speichern. Die Nummern der Timer sind den Vorgaben zu entnehmen und

in der Regel immer gleich.

Die Programmierung gilt in diesem Punkt als abgeschlossen, wenn die geforderte Taktzeit erreicht wird. Ist die

geforderte Taktzeit nicht zu erreichen, ist der zustndige Projektleiter zu informieren.

14.) Qualitt

In einem mit dem Betreiber abzustimmenden Zeitraum hat der Roboterprogrammierer zusammen mit der zustndigen

Fachabteilung die geforderte Qualitt der Anwendung (Schweien, Kleben, Medienauftrag usw.)

und die

Prozesssicherheit nachzuweisen.

Die Programmierung gilt in diesem Punkt als abgeschlossen, wenn die geforderte Qualitt nach VW - Vorschrift

(geprft, zeichnungsgerecht, jederzeit reproduzierbar) erreicht wird. Zudem mssen innerhalb des Leistungstests die

vom Betreiber geforderten Ausschuss- und Nacharbeitswerte erreicht werden.

Nach Abschluss der Programmierung ist eine zustzliche, nachvollziehbare Dokumentation zu erstellen, die alle

prozessrelevanten Informationen (Parameter etc.) enthlt.

15.) Bahnschaltfunktion

Die Bahnschaltfunktion kann bei der Anwendung von Laser-, Kleben- und MIG/MAG- Applikationen verwendet

werden. Bahnschaltfunktionen drfen fr Freigaben, Verriegelungen usw. nicht verwendet werden.

16.) Arbeitsfertigmeldungen

Arbeitsfertigmeldungen sind in der Regel nach dem letzten Applikationspunkt (Ende letzte Naht, Teilablage, letzter

Schweipunkt usw.) zu setzen

Version 7.2.5 Rev.1

Seite 8

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

17.) Vor der bergabe an die Produktion

Der Verfahrbereich der Achsen ist so einzugrenzen, dass Kollisionen mit dem Schutzgitter ausgeschlossen sind. In

der Regel werden die Softwaregrenzen so eingestellt, dass ca. 5-10 Grad mehr Bewegung als in den Folgen bentigt,

zugelassen wird. Die Zusatzachsen sind ebenfalls zu bercksichtigen. Sofern arbeitsicherheitstechnisch notwendig,

sind Hardwareabschaltungen und Endanschlge analog den Softwaregrenzen anzubringen. Dies ist roboter- und

anlagenspezifisch durch die Arbeitssicherheit (K-SG) festzulegen.

Nach der Fertigstellung des Grundablaufs ist der zustndigen Abteilung (siehe Vorwort) ein Ausdruck mit

Systemkonstanten, sofern diese vom Standard abweichen, bezeichneten Ein- und Ausgngen, Folgen,

Unterprogrammen, Makros, Merker und Flags und ggf. von Zusatzsoftware (Z.B.: Safe-Operation) zur berprfung

vorzulegen. Bei Projekten mit mehreren Robotern mit spezifisch gleicher Anwendung ist der Ausdruck eines Roboters

als Muster ausreichend.

Nach Fertigstellung des Gesamtablaufs ist ein Abnahmetermin mit der zustndigen Abteilung zu vereinbaren. Zur

Abnahme ist von jedem Roboter ein Ausdruck mit Systemkonstanten, sofern diese vom Standard abweichen,

beschrifteter Zuordnungsliste, beschrifteten Makros, Folgen, Unterprogrammen, Merker,

Flags, ggf. von

Zusatzoftware (Z.B.: Safe-Operation) und Referenzliste vorzulegen. Dieser Ausdruck kann in digitaler Form (z.B. im

pdf-Format) vorgelegt werden. Weiterhin ist vorzuweisen, dass im Schaltschrank eine Datensicherung und eine

weitere Sicherheitskopie mit dem aktuellen Stand existiert. Es ist ein Image als Gesamtdatensicherung der Festplatte

vorzulegen. Es ist generell bei jedem Roboter aus der dazugehrigen Zuordnungsliste ein Langtext fr Ein- und

Ausgaben zu generieren. Weiter mssen alle Folgen, UPs, Makros, Ein- und Ausgnge sowie Merker und Flags mit

Klartext beschriftet sein.

18.) Dokumentation

Whrend der Roboterprogrammierung/Inbetriebnahmephase muss eine Datensicherung mit allen aktuellen

Programmen stndig zur Verfgung stehen, gleiches gilt auch fr die Zuweisungsliste des jeweiligen Roboters.

Nach Beendigung der Programmierung muss die gesamte Dokumentation mit folgendem Inhalt bergeben werden:

Folgen

Unterprogramme

Makros

VW_USER samt Variablen (falls verwendet)

Programmzuordnungsliste und ProgrammTopologie

Merker, Flags

Roboterkonstanten, Maschinenparameter, sofern diese vom Standard abweichen

Zuweisungsliste Eingnge / Ausgnge

Werkzeugdaten, Werkzeuglastdaten, Zeichnung des Werkzeugs

Zangenzuweisungsliste

Profinetkonfiguration und Topologie des Masterkreises (Controller)

Referenzliste aller E/A`s, Merker, Flags etc.

Zusatzsoftware (z.B.: Safe-Konfigurationen etc)

Herstellererklrung mit Ausstattungsliste

Druckbehlterdaten, sofern der verwendete Roboter ein GWA mit Druckbehlter hat

Die Datensicherung muss den kompletten und aktuellen Speicherinhalt der Robotersteuerung umfassen. Partielle

Datensicherungen sind grundstzlich nicht erlaubt.

Version 7.2.5 Rev.1

Seite 9

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

19.) Belegung der Folgen

Typabhngige Programme

Justagestellung

Wartungsstellung

Grundstellung

Folge1 bis Folge120

Folge123

Folge124

Folge125

20.) Belegung der Unterprogramme

Typ- oder Stationsabhngige Unterprogramme

UP1 bis UP80

Kleben Typ 1 Typ 10

UP70 BIS UP80

Rollfalzen UP 11 bis UP79

UP11 bis 19 ~ Kante 1 Typ 1 bis 9

UP21 bis 29 ~ Kante 2 Typ 1 bis 9

UP31 bis 39 ~ Kante 3 Typ 1 bis 9

UP41 bis 49 ~ Kante 4 Typ 1 bis 9

UP51 bis 59 ~ Kante 5 Typ 1 bis 9

UP61 bis 69 ~ Kante 6 Typ 1 bis 9

UP71 bis 79 ~ Kante 7 Typ 1 bis 9

MIG/MAG UP 11 bis UP49 UP91 bis UP99

UP11 bis 19 ~ Typ 1

UP21 bis 29 ~ Typ 2

UP31 bis 39 ~ Typ 3

UP41 bis 49 ~ Typ 4

UP91 MIG/MAG Brenner Reinigung 1

UP92 MIG/MAG Wartung TCP 1

UP93 MIG/MAG Wartung TCP 2

UP94 MIG/MAG Wartung TCP 3

UP95 MIG/MAG Wartung TCP 4

UP96 MIG/MAG Wartung TCP 5

UP97 MIG/MAG Wartung TCP 6

UP98 MIG/MAG Brenner TCP- Korrektur (Aufruf manuell)

UP99 MIG/MAG Brenner Reinigung 2

Docking UP 81 bis UP86

UP81 Werkzeug 2 ablegen und Werkzeug 1 holen

UP82 Werkzeug 1 ablegen und Werkzeug 2 holen

UP83 Werkzeug 1 ablegen und Werkzeug 3 holen

UP84 Werkzeug 2 ablegen und Werkzeug 3 holen

UP85 Werkzeug 3 ablegen und Werkzeug 1 holen

UP86 Werkzeug 3 ablegen und Werkzeug 2 holen

Falls mehr als drei Werkzeuge gedockt werden, ist wie folgt vorzugehen

UP140 Werkzeug 1 ablegen

UP141 Werkzeug 1 holen

UP142 Werkzeug 2 ablegen

UP143 Werkzeug 2 holen

UP144 Werkzeug 3 ablegen

UP145 Werkzeug 3 holen

UP146 Werkzeug 4 ablegen

UP147 Werkzeug 4 holen

UP148 Werkzeug 5 ablegen

UP149 Werkzeug 5 holen

UP150 Werkzeug 6 ablegen

UP151 Werkzeug 6 holen

UP152 Werkzeug 7 ablegen

UP153 Werkzeug 7 holen

Version 7.2.5 Rev.1

Seite 10

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

UP154 Werkzeug 8 ablegen

UP155 Werkzeug 8 holen

UP156 Werkzeug 9 ablegen

UP157 Werkzeug 9 holen

UP158 Werkzeug 10 ablegen

UP159 Werkzeug 10 holen

UP160 Werkzeug 11 ablegen

UP161 Werkzeug 11 holen

UP162 Werkzeug 12 ablegen

UP163 Werkzeug 12 holen

Inline-Messen UP 10 bis UP99

UP10 bis UP19 Model Nr.1 Routine Nr.1 bis 10

UP20 bis UP29 Model Nr.2 Routine Nr.1 bis 10

UP30 bis UP39 Model Nr.3 Routine Nr.1 bis 10

UP40 bis UP49 Model Nr.4 Routine Nr.1 bis 10

UP50 bis UP49 Model Nr.5 Routine Nr.1 bis 10

UP60 bis UP49 Model Nr.6 Routine Nr.1 bis 10

UP70 bis UP49 Model Nr.7 Routine Nr.1 bis 10

UP80 bis UP49 Model Nr.8 Routine Nr.1 bis 10

UP90 bis UP49 Model Nr.9 Routine Nr.1 bis 10

Temperaturkompensation UP 100 bis UP130

UP100 Routine 1

UP101 Routine 2

UP102 Routine 3

UP103 Routine 4

UP104 Routine 5

UP105 Routine 6

UP106 Routine 7

UP107 Routine 8

UP108 Routine 9

UP109 Routine 10

UP110 Routine 11

UP111 Routine 12

UP112 Routine 13

UP113 Routine 14

UP114 Routine 15

UP115 Routine 16

UP116 Routine 17

UP117 Routine 18

UP118 Routine 19

UP119 Routine 20

UP120 bis 129 Reserviert

Vision-System UP 240 bis UP 250

UP 240 Einrichten Vision

UP 241 Kalibrierung Vision

UP 242 Kameratausch

UP 243 Kameratausch

UP 244 Kameratausch

UP 245 Tooltausch

UP 246 Tooltausch

UP 247 Tooltausch

UP 248 Robotertausch

UP 249 Robotertausch

UP 250 Robotertausch

Service Unterprogramme UP 101 bis UP 128 (Sind, soweit mglich, zu verwenden)

UP 101 Kappenfraesen EZ1/SP1/PZ1 SZ1

UP 102 Kappenfraesen EZ1/SP1/PZ1 SZ2

UP 103 Kappenfraesen EZ1/SP1/PZ1 SZ3

UP 104 Kappenfraesen EZ1/SP1/PZ1 SZ4

UP 105 Reserviert

UP 106 EZ1/SP1 Kraft- / Stromskalierung

UP 107 EZ2/SP2 Kraft- / Stromskalierung

Version 7.2.5 Rev.1

Seite 11

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

UP 108 EZ3/SP3 Kraft- / Stromskalierung

UP 109 EZ1/SP1 Kalibrierung

UP 110 EZ2/SP2 Kalibrierung

UP 111 EZ3/SP3 Kalibrierung

UP 112 Wartungsstellung 1

UP 113 Wartungsstellung 2

UP 114 Wartungsstellung 3

UP 115 Wartungsstellung 4

UP 116 Wartungsstellung 5

UP 117 Testen KL1

UP 118 Testen KL2

UP 119 Testen KL3

UP 120 Spuelen KL1

UP 121 Spuelen KL2

UP 122 Spuelen KL3

UP 123 Justagetest bei Sicherer Roboter

UP 124 Bremsentest bei Sicherer Roboter

UP 125 Notposition bei Sicherer Roboter

UP 126 Kalibrierung NK

UP 127 Test DG

UP 128 Oelwechsel Position

UP 201 Werkzeugwechselposition 1

UP 202 Werkzeugwechselposition 2

UP 203 Werkzeugwechselposition 3

UP 204 Werkzeugwechselposition 4

UP 205 Werkzeugwechselposition 5

UP 206 Pruefung TCP 1

UP 207 Pruefung TCP 2

UP 208 Pruefung TCP 3

UP 209 Pruefung TCP 4

UP 210 Pruefung TCP 5

Version 7.2.5 Rev.1

Seite 12

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

20.) Checkliste

Die vorliegende Checkliste wird whrend der Abnahme als Abnahme-/Prfprotokoll verwendet. Alle Punkte mssen

als i.O. bewertet sein.

Die Checkliste ist analog der Vorschriften aufgebaut, weshalb einige Checkpunkte gegebenenfalls mehrfach in

verschiedenen Punkten der Checkliste aufgefhrt sind. Daher haben diese Punkte unter Umstnden andere Inhalte,

da sie sich auf verschiedene Kapitel beziehen.

Anlage: ____________________________________________________________

Station/Roboter: ______________________________________________________________________

Standort (Halle, Geschoss, Feld): ______________________________________________________

Robotertyp: ________________________________________________________________

Steuerung, Software: ________________________________________________________

Bemerkungen/Sonstiges:

__________________________________________________________________________

__________________________________________________________________________

__________________________________________________________________________

__________________________________________________________________________

__________________________________________________________________________

__________________________________________________________________________

__________________________________________________________________________

__________________________________________________________________________

__________________________________________________________________________

__________________________________________________________________________

__________________________________________________________________________

Datum:________________

Name: ______________________

Prfergebnis: POSITIV / NEGATIV

Unterschrift: _________________

Version 7.2.5 Rev.1

Seite 13

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

Checkliste Kapitel 1 und 2

Folgende Punkte aus den Kapiteln 1 und 2 sind prfungsrelevant:

A.

Roboter (Kap.1,2)

i.O.

n.i.O.

entfllt

A.1)

Die Erstinbetriebnahme durch den Roboterhersteller ist erfolgt

A.2)

Zustzliche Software bzw. Ausrstung ist mit HK-TW/21B4 abgestimmt

A.3)

Der Robotertyp ist aufgaben-kompatibel, der korrekte Gertetyp ist eingestellt

A.4)

Im Feucht-/Wrmebereich ist ein Foundry Gert eingesetzt

A.5)

Die Schutzklasse nach IP wird eingehalten

A.6)

Die Standfestigkeit des Roboters ist gegeben (Befestigung, Zentrierbolzen etc.)

A.7)

Alle Justagebuchsen sind ohne Demontage von Anbauteilen erreichbar

A.8)

Roboter ist parallel bzw. orthogonal zu den Anlageteilen angebracht

A.9)

Robotername korrekt (Gert, Schrank, System, Archiv)

A.10)

Roboter ist zum Tausch mit Kran oder Gabelstapler erreichbar (Vorgabe 1 Stunde)

B.

Schaltschrank (Kap. 2)

i.O.

n.i.O.

entfllt

B.1)

Eine einwandfreie Belftung des Schaltschranks ist gegeben (Drehfeld, Mindestabstnde)

B.2)

Nicht abschaltbare oder abschaltbare Energieversorgung mit Hinweis Energieversorgung

B.3)

Der Schaltschrank ist nach Vorgabe aufgestellt

B.4)

BUS- oder Netzwerkleitungen sind vor Knicken oder Einklemmen geschtzt

Version 7.2.5 Rev.1

Seite 14

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

C.

VKCP (smartpad) (Kap. 2)

i.O.

n.i.O.

entfllt

C.1)

Die Halterung fr das VKCP ist an gut zugnglicher Stelle angebaut

C.2)

Die Verlegung der VKCP-Leitung ist fachgerecht erfolgt

C.3)

Smtliche relevante Maschinenteile sind mit dem VKCP erreichbar

C.4)

Das Auswechseln der VKCP-Leitung ist reparaturfreundlich mglich

D.

Werkzeuge (Kap. 2)

i.O.

n.i.O.

entfllt

D.1)

Werkzeuge, Energiezufhrungen sind vor Schweispritzern und mech. berbelastung geschtzt

D.2)

Die Prfung der Werkzeuge ist reproduzierbar mglich (5 Freiheitsgrade, z.B. Hlse/Dorn-Methode)

D.3)

Zeichnung vom Werkzeug ist vorhanden

D.4)

Werkstck bzw. Werkstcktrger werden vor der Bearbeitung durch den Roboter fixiert

E.

Kommunikation (Kap. 2)

i.O.

n.i.O.

entfllt

E.1)

PROFINET wird verwendet

E.2)

Im Roboterschrank ist ein Siemens-Switch lt. Vorgabe verbaut

E.3)

Greifer, externe Werkzeuge und weitere Peripherie im Masterkreis (Controller)

E.4)

Vergabe der Modulnamen nach vorgegebenem Schema

Version 7.2.5 Rev.1

Seite 15

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

F.

Schlieungen (Kap. 2)

i.O.

n.i.O.

entfllt

F.1)

E2- (und ggf. E7-) Schlieung im Bereich der jeweiligen Schutztr angebracht

F.2)

Keine Stellungsnderung der Peripherie bei offenem Schutzkreis und/oder E2-Schlieung

F.3)

Greiferfunktion bei E2-Schlieung gegeben

F.4)

E7-Schlieung wird nur verwendet bei Klebeanwendung

Version 7.2.5 Rev.1

Seite 16

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

Checkliste Kapitel 3 bis 6

Folgende Punkte aus den Kapiteln 3 bis 6 sind prfungsrelevant:

G.

Inbetriebnahme (Kap.3)

i.O.

n.i.O.

entfllt

G.1)

Hilbernate ist eingestellt

G.2)

Sprache korrekt eingestellt und in smtlichen Bezeichnungen verwendet

G.3)

Smtliche Werkzeuge und Bases sind korrekt vermessen

G.4)

Die Lastdatenermittlung (ggf. mit schwerstem Bauteil) ist erfolgt

G.5)

Fr externe, relevante Maschinenteile ist je eine Base vermessen

G.6)

Alle bentigten Referenzwerkzeuge stehen zur Verfgung

G.7)

Zangen/Greifer knnen ber das VKCP bedient werden

G.8)

Die Zangennummern stimmen mit den Werkzeugnummern berein

G.9)

Automatisiertes Kappenwechseln: beide Schweikappen sind vermessen

G.10

Alle E/As, Flag, Merker, Zangen, Programme usw. sind sinnvoll beschriftet

H.

Energiezufhrungen (Kap.4)

i.O.

n.i.O.

entfllt

H.1)

Die Energiezufhrungen werden auch bei POV=100% nicht beschdigt

H.2)

Smtliche Messbuchsen fr den EMD sind zugnglich

Version 7.2.5 Rev.1

Seite 17

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

J.

Erstellung von Folgen und Unterprogrammen (Kap.5)

i.O.

n.i.O.

entfllt

J.1)

Keine KRL-Programmierung vorhanden/ Verwendung VW_USER ist abgesprochen

J.2)

Folge zur Vermessung der Werkzeuge ist vorhanden

J.3)

Wartungsfolge vorhanden

J.4)

Folge zur Justage vorhanden

J.5)

Smtliche Greifer/Zangen werden am Folgeanfang in definierte Stellung gebracht

J.6)

Es werden keine GOTO-Befehle verwendet

J.7)

Ablauf bei POV=100% ohne Anschlagen, Fehlermeldungen etc. mglich

J.8)

Die maximal zulssigen Geschwindigkeiten sind nicht berschritten (100% bzw. 1750mm/sec)

J.9)

Punktschweien: Elektrodenabstand und Anstellwinkel korrekt

J.10)

Handling: Greifpunkte entsprechen Vorgabe (kein Verschieben u.s.w.)

J.11)

Bahnrelevanz: KLIN bzw. KCIR verwendet

J.12)

Geschwindigkeitsrelevanz: POV=100% wird mit F900 kontrolliert

J.13)

Kommentare sind oberhalb der beschriebenen Zeile eingefgt

J.14)

Der Automatik-Ablauf nach manuellem Eingriff ist gegeben

J.15)

Alle nicht verwendeten Programme sind nach d. Inbetriebnahme gelscht

Version 7.2.5 Rev.1

Seite 18

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

K.

Folgenanfang (Kap.6)

i.O.

n.i.O.

entfllt

K.1)

A15 und Makro 0 programmiert

K.2)

Taktzeitmessung programmiert

K.3)

Greifer-/Zangenfunktionen korrekt programmiert

Version 7.2.5 Rev.1

Seite 19

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

Checkliste Kapitel 7 bis 10

Folgende Punkte aus den Kapiteln 7 bis 10 sind prfungsrelevant:

L.

Standardfolgen (Kap.7)

i.O.

n.i.O.

entfllt

L.1)

Folgen 123, 124 und 125 programmiert

L.2)

Justageposition ist entsprechend beschriftet, E17 ist verwendet

L.3)

Nullframe ist bei der Justagefolge verwendet

L.4)

Die Wartungsposition ist vom Anlagenbedienpult anwhlbar

L.5)

Die Wartungsposition ist mit Kommentar versehen und mit dem Betreiber abgestimmt

M.

Programmierung von Unterprogrammen (Kap.8)

i.O.

n.i.O.

entfllt

M.1)

Zangen und Greifer werden am UP-Anfang definiert gefahren und abgefragt

M.2)

Ein-Signal fhrende Freigaben und Merkerdefinitionen programmiert

M.3)

Abfrage von UP-Bedingungen, falls erforderlich

M.4)

Flag 930-959 zum UP-Aufruf verwendet, wenn diese wiederum im UP abgebildet werden

M.5)

Die Wartungsposition ist mit Kommentar versehen und mit dem Betreiber abgestimmt

N.

Programmierung von Unterprogrammen (Kap.9)

i.O.

n.i.O.

entfllt

N.1)

Soweit mglich, ist PTP programmiert

N.2)

Ablauf ohne Kollision, Rucken oder Schwingen

Version 7.2.5 Rev.1

Seite 20

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

FB PSPS-Abfrage in allen Punkten

Version 7.2.5 Rev.1

Seite 21

Gltig ab 09/2013

entfllt

O.1)

n.i.O.

Vorgabe fr Anwendungen (Kap.10)

i.O.

O.

VW Kassel

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

Checkliste Kapitel 11 bis 17

Folgende Punkte aus den Kapiteln 11 bis 17 sind prfungsrelevant:

P.

SPS- und Makroprogrammierung (Kap.11)

i.O.

entfl

lt

n.i.O.

P.1)

Programmierung Profilfrei Nullpunkt in den Stzen 1,2 und Folgenende

P.2)

Stellungsfreigaben sind programmiert und werden als FB PSPS stndig abgefragt

P.3)

Makronummern sind eingehalten. Individuelle Makros sind mit HK-TW/21B4 abgestimmt

P.4)

Operanden sind lt. Vorgabe als Merker zusammengefasst

P.5)

Merker werden nicht mehrfach definiert

P.6)

Merker und Flags sind verstndlich dokumentiert

P.7)

Operandenbez. der BMS entsprechen der in der Robotersteuerung verwendeten Bezeichnungen

P.8)

Nummern der Roboter E/As sind in der SPS der BMS angegeben

P.9)

Ausgnge, die Greifer steuern, sind vom Trockenlauf ausgenommen

P.10)

Vorgesehene Makros fr Verriegelungen verwendet

P.11)

Keine Makros, falls Verriegelungen mit Wartebedingungen verbunden sind

P.12)

Verriegelungen werden in FB PSPS abgefragt

P.13)

Roboter knnen sich nicht zeitgleich gegenseitig verriegeln

P.14)

Halt im Punkt ist programmiert

P.15)

Eintasterbedienung fr Roboter halt bei mehr als 2 Robotern pro Zelle/Schutzkreis

P.16)

Fahrbedingungen sind in allen Punkten programmiert

P.17)

Fahrbedingungen werden in Punkten mit SPS-Anweisungen nach Vorgabe geschaltet

Version 7.2.5 Rev.1

Seite 22

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

i.O.

entfl

lt

n.i.O.

Q.1)

Stellungsfreigaben und Verriegelungen sind gegenberliegend verwendet

Q.2)

Greifermeldungen und Teilkontrollen sind zusammenhngend verwendet

Q.3)

Fr Greifermeldungen und Teilkontrollen ist Reserve vorhanden

R.

Taktzeit (Kap.13)

R.1)

Die Robotertaktzeit wird lt. Vorgaben ermittelt und gespeichert

S.

Bahnschaltfunktion (Kap.15)

S.1)

Es ist kein Bahnschalten fr Freigaben, Verriegelungen etc. verwendet

T.

Vor der bergabe an die Produktion (Kap.17)

i.O.

entfl

lt

n.i.O.

T.1)

Verfahrbereiche der Achsen sind lt. Vorgabe eingeschrnkt

T.2)

Eine Dokumentation lt. Vorgabe ist vorhanden

T.3)

Eine Datensicherung ist vorhanden

T.4)

Ein Image als Gesamtdatensicherung der gesamten Festplatte ist vorhanden

Gltig ab 09/2013

entfl

lt

n.i.O.

Seite 23

i.O.

Version 7.2.5 Rev.1

entfl

lt

n.i.O.

E/A-Belegung Peripherie (Kap.12)

i.O.

Q.

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

Checkliste Kapitel 18 bis 20

Folgende Punkte aus den Kapiteln 18 bis 20 sind prfungsrelevant:

U.

Dokumentation (Kap.18)

i.O.

entfl

lt

n.i.O.

U.1)

Folgen

U.2)

Unterprogramme

U.3)

Makros

U.4)

VW_USER samt Variablen (falls verwendet)

U.5)

Programmzuordnungsliste und Programmtopologie

U.6)

Merker, Flags

U.7)

Roboterkonstanten, Maschinenparameter, sofern diese vom Standard abweichen

U.8)

Zuweisungsliste Eingnge/Ausgnge

U.9)

Werkzeugdaten, Werkzeuglastdaten, Zeichnung des Werkzeugs

U.10)

Zangenzuweisungsliste

U.11)

Profinetkonfiguration und Topologie des Masterkreises (Controller)

U.12)

Referenzliste aller E/A`s, Merker, Flags etc

U.13)

Zusatzsoftware (z.B.: Safe-Konfiguration etc.)

U.13)

Herstellererklrung und Ausstattungsliste

U.13)

Dokumentation des/der Druckspeicher, sofern Robotertyp mit Druckspeicher ausgestattet ist

Version 7.2.5 Rev.1

Seite 24

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

W.

Belegung der Unterprogramme (Kap. 20)

W.1)

Belegung der Unterprogramme korrekt

Version 7.2.5 Rev.1

Seite 25

Gltig ab 09/2013

entfl

lt

n.i.O.

Belegung der Folgen ist korrekt

entfl

lt

n.i.O.

V.1)

i.O.

Belegung der Folgen (Kap.19)

i.O.

V.

VW Kassel

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

22.) Ansprechpartner der Robotertechnik Werk Kassel

Ebeling, Daniel

Mobil: +49 (0)561-490 5227

Steiner, Gnter

Mobil: +49 (0)561-490 94011

Anacker, Marco

Mobil: +49 (0)561-490 94417

Kristen, Michael

Mobil: +49 (0)561-490 59380

Wittig, Dennis

Mobil: +49 (0)561-490 58071

Bro/Werkstatt

Telefon:

Fax:

Strungsannahme:

+49 (0)561-490 3129

+49 (0)561-490 9221

+49 (0)561-490 1212

Email: vorname.nachname@volkswagen.de

Besucheranschrift

Postanschrift

Volkswagen AG, Werk Kassel

Robotertechnik

Volkswagen AG, Werk Kassel

Abteilung: HK-TW/21B4

Dr. Rudolf Leiding Platz 1

D - 34225 Baunatal

Germany

Postfach 1451, Brieffach 4391-4

D - 34219 Baunatal

Germany

Version 7.2.5 Rev.1

Seite 26

Gltig ab 09/2013

Richtlinien fr Aufbau und Programmierung von KUKA Robotern mit VKRC4

VW Kassel

23.) Unser Standort im Werk Kassel

Halle 1

Erdgeschoss

Feld F 118

Einfahrt 1/F132

Version 7.2.5 Rev.1

Seite 27

Gltig ab 09/2013

Das könnte Ihnen auch gefallen

- HandbuchDokument568 SeitenHandbuchnicomehr100% (1)

- DirectoryOpus10 AnleitungDokument380 SeitenDirectoryOpus10 Anleitungsolano23Noch keine Bewertungen

- Studienheft: GDI01 Einführung in Die InformatikDokument448 SeitenStudienheft: GDI01 Einführung in Die InformatikDilara KaramanNoch keine Bewertungen

- Sensoren Aktoren RoboterDokument73 SeitenSensoren Aktoren RoboterEmil BilalicNoch keine Bewertungen

- 7 KinematikDokument44 Seiten7 Kinematikengineer86Noch keine Bewertungen

- 3 MontageDokument33 Seiten3 Montageengineer86Noch keine Bewertungen

- Arbeitsblatt BetriebsratDokument4 SeitenArbeitsblatt BetriebsratPaulina DziadoszNoch keine Bewertungen

- KUKA Load 50 deDokument47 SeitenKUKA Load 50 deLuan MoraisNoch keine Bewertungen

- KUKA - Sim Quick GuideDokument12 SeitenKUKA - Sim Quick GuideHernan Lopez100% (1)

- CATIA V5 Grundkurs PDFDokument99 SeitenCATIA V5 Grundkurs PDFFernandi100% (1)

- CoDeSys Visu V23 DDokument110 SeitenCoDeSys Visu V23 DmartinNoch keine Bewertungen

- CrypToolScript deDokument229 SeitenCrypToolScript deMika'il al-Almany100% (1)

- SysCom V3x DDokument11 SeitenSysCom V3x Dmuhamad.badar9285Noch keine Bewertungen

- CNC-Technik in Der Aus - Und WeiterbildungDokument20 SeitenCNC-Technik in Der Aus - Und WeiterbildungtetuthegreatNoch keine Bewertungen

- Gastrofix Cloud HandbuchDokument57 SeitenGastrofix Cloud HandbuchMohamed100% (1)

- Management von Softwareprojekten: klassisch, agil, lean und systemischVon EverandManagement von Softwareprojekten: klassisch, agil, lean und systemischNoch keine Bewertungen

- ToleranzenKunststoffbearbeitung SN 56570-130Dokument2 SeitenToleranzenKunststoffbearbeitung SN 56570-130Hans GoetheNoch keine Bewertungen

- KR C2 PROFINET 23 de Stand-7.7.2011Dokument67 SeitenKR C2 PROFINET 23 de Stand-7.7.2011Flow89Noch keine Bewertungen

- Vdma Oberflaechentechnik Industrielle Plasma Oberflaechentechnik Broschuere 2007Dokument36 SeitenVdma Oberflaechentechnik Industrielle Plasma Oberflaechentechnik Broschuere 2007chrismcpherryNoch keine Bewertungen

- Robotik Einf Hrung PDFDokument64 SeitenRobotik Einf Hrung PDFmatadorisheNoch keine Bewertungen

- 3HAC032104 OM RobotStudio-DeDokument674 Seiten3HAC032104 OM RobotStudio-DeMolitorisz AndorNoch keine Bewertungen

- 8 EffektorenDokument55 Seiten8 Effektorenengineer86100% (2)

- 6 IndustrieroboterDokument29 Seiten6 Industrieroboterengineer86100% (2)

- Turtlegrafik PDFDokument77 SeitenTurtlegrafik PDFPetr IakovlevNoch keine Bewertungen

- Shell ProgrammierungDokument118 SeitenShell Programmierungh0rn8rill3Noch keine Bewertungen

- SPS - Grundlagen Der Simatic s7 Programmierung in Step 7Dokument25 SeitenSPS - Grundlagen Der Simatic s7 Programmierung in Step 7ww01Noch keine Bewertungen

- 2 HandhabenDokument39 Seiten2 Handhabenengineer86100% (1)

- 10 ProgrammierungDokument19 Seiten10 Programmierungengineer86100% (1)

- Ansi CDokument93 SeitenAnsi CNomAnorNoch keine Bewertungen

- Fertigungsplanung Uebung Pressen Folien PDFDokument19 SeitenFertigungsplanung Uebung Pressen Folien PDFProduktionstechnikNoch keine Bewertungen

- Supply Chain Management in kleinen und mittleren Unternehmen: Können KMU erfolgreich ein SCM aufbauen?Von EverandSupply Chain Management in kleinen und mittleren Unternehmen: Können KMU erfolgreich ein SCM aufbauen?Noch keine Bewertungen

- Festo Motion FHPP Step7 V5 5 deDokument48 SeitenFesto Motion FHPP Step7 V5 5 deAlejandroLeumanNoch keine Bewertungen

- ISO 26262 - Entwicklung Von Steuergeräte-Basis-SoftwareDokument3 SeitenISO 26262 - Entwicklung Von Steuergeräte-Basis-SoftwarekennyaliveNoch keine Bewertungen

- 4 TransfersystemDokument24 Seiten4 Transfersystemengineer86Noch keine Bewertungen

- BeginnersGuide PPEDokument88 SeitenBeginnersGuide PPEimre1Noch keine Bewertungen

- Handbuch PDFDokument140 SeitenHandbuch PDFatila1984Noch keine Bewertungen

- Bewertungsmatrix LBU V1Dokument14 SeitenBewertungsmatrix LBU V1FischerNoch keine Bewertungen

- Elektrishe MesstechinkDokument78 SeitenElektrishe MesstechinkDramane BonkoungouNoch keine Bewertungen

- Ifm ProgHB Ecomatcontroller CR7nnS v3.1.1.x DE 2021-02Dokument507 SeitenIfm ProgHB Ecomatcontroller CR7nnS v3.1.1.x DE 2021-02edsonbdasilvajuniorNoch keine Bewertungen

- CODESYS Installation Und Erste SchritteDokument19 SeitenCODESYS Installation Und Erste SchritteLawrence W CarrNoch keine Bewertungen

- THB Basis 2019-10-15Dokument102 SeitenTHB Basis 2019-10-15Danilo JelenkovicNoch keine Bewertungen

- ESOP Zusatz Bungen AB1Dokument7 SeitenESOP Zusatz Bungen AB1TuxThePenguinNoch keine Bewertungen

- Batch ProgrammierungDokument111 SeitenBatch ProgrammierungKevinNoch keine Bewertungen

- 17 Montageplatten+2DDokument5 Seiten17 Montageplatten+2DboltingcdNoch keine Bewertungen

- SQL MasterclassDokument166 SeitenSQL MasterclassKarim Abdul-HadiNoch keine Bewertungen

- HSRM Finales Skript Vorlesung Interne Kostenrechnung Prof Frank SchneiderDokument137 SeitenHSRM Finales Skript Vorlesung Interne Kostenrechnung Prof Frank SchneiderSchneiderNoch keine Bewertungen

- Deiser - Einführung in Die Mathematik 2.1 - 220225Dokument289 SeitenDeiser - Einführung in Die Mathematik 2.1 - 220225Juk TuoNoch keine Bewertungen

- Konstruktion Theorie 1Dokument149 SeitenKonstruktion Theorie 1Nguyen TranNoch keine Bewertungen

- Excel PlantafelDokument4 SeitenExcel PlantafelchrmerzNoch keine Bewertungen

- BYOB Snap! Scratch Uni GöttingenDokument82 SeitenBYOB Snap! Scratch Uni GöttingenrochertNoch keine Bewertungen

- PT1 VL03 ProduktplanungDokument45 SeitenPT1 VL03 ProduktplanunggorunusNoch keine Bewertungen

- KST UserTech 30 deDokument75 SeitenKST UserTech 30 deFlow89Noch keine Bewertungen

- Compiler BauDokument161 SeitenCompiler BauSalomon GuttmannNoch keine Bewertungen

- Excel Vba Cheat SheetDokument5 SeitenExcel Vba Cheat Sheetlopollo1000Noch keine Bewertungen

- Vba ScriptDokument30 SeitenVba Scriptkamy-gNoch keine Bewertungen

- Peter Köhler (Ed.) - CAD-Praktikum Für Den Maschinen - Und Anlagenbau Mit PTC Creo-Springer Vieweg (2016)Dokument384 SeitenPeter Köhler (Ed.) - CAD-Praktikum Für Den Maschinen - Und Anlagenbau Mit PTC Creo-Springer Vieweg (2016)Reza SadeghiNoch keine Bewertungen

- 01 Produktentwicklung SS19Dokument43 Seiten01 Produktentwicklung SS19Burak Bildirici100% (1)

- Webinar Process Simulate Grundlagen Und Neue Funktionen - tcm53-79972Dokument32 SeitenWebinar Process Simulate Grundlagen Und Neue Funktionen - tcm53-79972janardhanaNoch keine Bewertungen

- FertigungsverfahrenDokument28 SeitenFertigungsverfahrenJan-Nicolas KuglerNoch keine Bewertungen

- Schule Den Fotografischen Blick 2020Dokument28 SeitenSchule Den Fotografischen Blick 2020Gyöngyösi-Zeke AnikóNoch keine Bewertungen

- CNC FräsenDokument112 SeitenCNC Fräsenandi1983100% (2)

- Allplan Tutorial 2003 PDFDokument465 SeitenAllplan Tutorial 2003 PDFdomagoj999Noch keine Bewertungen

- Betriebsvereinbarung Ueberwachung ParkplatzDokument3 SeitenBetriebsvereinbarung Ueberwachung ParkplatzkudatschuNoch keine Bewertungen

- Master The Design BerninaDokument79 SeitenMaster The Design BerninaAndreas D.Noch keine Bewertungen

- 7 TIA Portal V11 SCLDokument17 Seiten7 TIA Portal V11 SCLMarcio CamposNoch keine Bewertungen

- Executive Office D F NLDokument34 SeitenExecutive Office D F NLAnonymous STNmXBCNoch keine Bewertungen

- Doxygen How ToDokument4 SeitenDoxygen How ToShaon SutradharNoch keine Bewertungen

- Fehlercodes Opel AgilaDokument3 SeitenFehlercodes Opel AgilaRafaelEnriqueVivesAraujoNoch keine Bewertungen