Beruflich Dokumente

Kultur Dokumente

Kupplungsauslegung Nach DIN 740

Hochgeladen von

amaze303Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Kupplungsauslegung Nach DIN 740

Hochgeladen von

amaze303Copyright:

Verfügbare Formate

Kupplungsauslegung nach DIN 740

Kupplungsauslegung nach DIN 740

1. Elektromotor

Bedingung

L KN

T S T >

Belastungskennwert:

(aus Kupplungskatalog) 75 , 1 = S

Nm

s

W

n

P

T

L

L

L

8 , 96

60

1

1500 2

15200

2

=

=

=

t

t

Somit ergibt sich:

T

KN

> ST

L

=1,75 96,8Nm=169,4Nm

Auswahl der Kupplung aus Hadeflex Katalog (gemss der Hersteller-Bedingung):

X48-92 mit T

KN

=240Nm

Bemerkung: Hier wurde das Nennmoment aus den Daten der Lastseite bestimmt, weil die Anlage im

strungsfreien Betrieb mit dem Moment luft, das die Last anfordert. Man htte auch das Motor-

Nennmoment nehmen knnen, das ist normalerweise hher, fhrt also zu einer strkeren, noch

sicheren Auslegung der Kupplung.

Nachrechnung nach DIN 740:

1.) Nennmoment

Bedingung nach DIN:

0

S T T

N KN

>

mit Nm T T

L N

8 , 96 = =

S

0

(50C)=1,4 fr PUR (aus Skript Tabelle 3-4 Seite 3-31)

Einsetzen in die Bedingung:

Nm Nm Nm S N 240 52 . 135 4 . 1 8 . 96 T < = =

0

ist in Ordnung !!!

2.)Stomoment ( durch Einschalten, Blockaden)

Von einem E-Motor kann maximal sein Kippmoment abgegeben werden

T

kipp

=2,5T

A

Nm

s

W

n

P

A

A

77 , 117

60

1

1500 2

18500

2

T

N A,

=

=

=

t

t

fr

Belastungsfaktor S

Antrieb: E-Motor

Kupplungsauslegung nach DIN 740

T

A,S

= T

A,Kipp

- T

N

= 2,5117,77Nm - 96,8Nm = 197,63Nm

Normalerweise luft die Anlage im Nennbetrieb mit der Anlagen-Nennleistung, d.h. der Leistung der Lastseite. Bei

Blockaden etc. gibt der Motor maximal sein Kippmoment ab und fllt dann wieder aufs Nennmoment zurck, die

Drehmomentberhhung bei einem Sto ist also Kippmoment minus Anlagennennmoment. Siehe auch die

Bemerkung

Weiter unten.

Stomoment an der Kupplung :

A AS S

S

m

T T

+

=

1

1

(T

AS

ist das Stomoment, das von auen auf den Antriebsstrang einwirkt, es wird durch das

dynamische Verhalten des Zweimassenschwingers verstrkt oder gedmpft an der Kupplung liegt

dann T

S

an)

43 , 0

3 , 0

13 , 0

2

2

=

= =

m kg

m kg

I

I

m

L

A

)) 2 cos( 1 (

0 0

t f S

A

= t

8 . 1 =

A

S (ungnstigster Fall, siehe Skript, f

0

und t

0

kennt man fast nie)

Damit:

Nm Nm T

S

76 , 248 8 , 1

43 , 0 1

1

63 , 197 =

+

=

Bedingung aus DIN:

0 0

S T S S T T

N Z S K

+ >

max ,

S

0

=1,4 (siehe oben)

S

Z

=1,0 (weil weniger als 120 Ste pro Stunde ausgefhrt werden)

Also: Nm Nm Nm S T S S T T

N Z S K

78 , 483 4 . 1 8 , 96 4 . 1 0 . 1 248

max ,

= + = + >

0 0

wieder aus Katalog: T

K,max

=720Nm

Also gilt:

T

K,max

=720Nm > 483,78Nm ist in Ordnung !!!

Ausreichende Dimensionierung (eventuell wrde auch kleinere Baugre reichen)

Bei der Auswahl ist es sinnvoll, die Kupplung passend fr Wellendurchmesser nach DIN zum Motor

auszuwhlen, die Grobauslegung nach dem Herstellerkatalog bercksichtigt dies meist schon.

Bemerkung: Man htte, wenn man das anfahren aus dem Stillstand betrachtet, auch T

S

=T

A,Kipp

nehmen knnen und dann T

Kmax

=T

S

S

Z

S

0

es kme fast das gleiche Ergebnis raus.

Kupplungsauslegung nach DIN 740

2. Diesel-Motor

berschlagsrechnung:

Herstellerkatalog: Bedingung

L KN

T S T >

Nm

s

W

n

P

T

L

L

L

8 , 96

60

1

1500 2

15200

2

=

=

=

t

t

Belastungskennwert:

(aus Kupplungskatalog) 5 , 2 = S

Also ergibt sich:

Nm Nm T S T

L KN

242 8 . 96 5 , 2 = = >

Auswahl der Kupplung aus Hadeflex Katalog (gemss der Hersteller-Bedingung):

wieder: X48-92 mit T

KN

=240Nm

(Der Unterschied zu den geforderten 242Nm ist sehr gering, es wre nicht sinnvoll deshalb die nchstgrere

Kupplung zu nehmen. Auerdem ist dies nur die berschlgige Auslegung, gleich folgt die genauere DIN-

Nachrechnung)

Nachrechnung nach DIN 740:

1.)Nennmoment

Bedingung nach DIN:

0

S T T

N KN

>

mit Nm T T

L KN

8 , 96 = =

S

0

(50C)=1,4 fr PUR (aus Skript Tabelle 3-4 Seite 3-31)

Einsetzen in die Bedingung:

Nm Nm Nm S N 240 52 . 135 4 . 1 8 . 96 T < = =

0

ist in Ordnung !!!

2.)Wechselmoment (da ein Diesel ungleichmig luft)

DIN-Bedingung:

f Wi KW

S S T T >

0

fi

V

1 m

1

T T

Ai Wi

+

=

Bestimmung von

fi

V :

Eigenfrequenz

e

f :

)

1 1

(

2

1

L A

dyn T e

I I

C f + =

t

fr

Belasungsfaktor S

Antrieb: 3-Zylinder-Kolbenmaschine

Kupplungsauslegung nach DIN 740

c

Tdyn

bei T

N

=96,6Nm (aus Katalog)

403 , 0

240

8 , 96

= =

KN

N

T

T

Katalog: Nm T

KN

9200 )

4

1

( c

Tdyn

=

Nm T

KN

13350 )

2

1

( c

Tdyn

=

interpoliert: Nm T

KN

11745 ) (0,4 c

Tdyn

=

Damit ergibt sich fr die Eigenfrequenz:

2

1

)

3 , 0

1

5575 , 1

1

( 11745

2

1

kgm

Nm f

e

+ =

t s

1

39 , 34 =

Erregerfrequenz:

Viertaktmotor: 2 Umdrehungen pro Arbeitshub (Ansaugen des Treibstoffs und Verdichten: erste

Umdrehung; Zndung und Ausstoen der Verbrennungsgase zweite Umdrehung), das ganze passiert

bei jedem der drei Zylinder:

3 Zylinder: 5 , 1

2

3

= = =

Arbeitshub pro n Umdrehunge

hl Zylinderza

i

1

0

5 , 37 5 , 1

60

1

1500

= = = = s

s

i n i f f

A i

19 , 5

3 , 0

5575 , 1

2

2

= = =

kgm

kgm

I

I

m

L

A

2 2 2

2

)

2

( ) ) ( 1 (

)

2

( 1

t

+

+

=

e

i

fi

f

f

V =4,47

Damit ergibt sich:

fi

V

1 m

1

T T

Ai Wi

+

= Nm Nm 77 , 257 47 , 4

19 , 5 1

1

8 , 356 =

+

=

Bedingung aus DIN:

f Wi KW

S S T T >

0

5 , 1 94 , 1 77 , 257 = Nm

mit: 94 , 1

10

5 , 37

10

1

= = =

s

f

S

i

f

5 , 1 =

0

S

Kupplungsauslegung nach DIN 740

aus dem Katalog: Nm T

KW

120 =

Damit gilt fr die Bedingung:

> = Nm T

KW

120

f Wi

S S T

0

5 , 1 94 , 1 77 , 257 = Nm Nm 10 , 700 =

Pat nicht, da Bedingung aus DIN nicht erfllt

Erregerfrequenz 37,5 Hz nahe an Eigenfrequenz 34,2 Hz!!!

Mit dieser Kupplungsbauart nicht zu schaffen.

Man braucht eine Kupplung mit geringerem c

dyn

f

e

kleiner

oder greres c

dyn

f

e

grer.

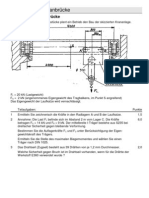

3. Schaltkupplung

I.) Kupplungs-Axialkraft

) 1 (

2

1

3

KR

L

L KR

A

L

T

T t

T T

I t + +

=

e

L

M

L KR

T

t

I T + =

3

e

t t e e 2

60

1500

2 = = =

s

n

A A M

Somit ergibt sich:

Nm

s s

kgm T

KR

8 , 96

7 , 0

2

60

1500

3 , 0

2

+ =

t

Nm 12 , 164 =

Auch ist:

z

D

F T

m

R KR

=

2

mit:

2

i a

m

D D

D

+

=

A R

F F =

z = Anzahl Reibflchen

3 1

: , 0 t t wegen << =

Gesamt-Kupplungszeit

bis

AM L

e e =

T

KR

t

1

t

3

T

L

t

T

Zeit, bis Schlupf

berwunden

Kupplungsauslegung nach DIN 740

ALSO: z

D D

F T

i a

A KR

+

=

4

Umformen zu der gesuchten Kupplungs-Axialkraft:

z

D D

T

F

i a

KR

A

=

4

N

m

Nm

11517

4

) 17 , 0 4 , 0 (

2 05 . 0

12 , 164

=

+

=

berprfung, ob die aus F

A

resultierende

Flchenpressung ertragbar ist:

zul. Pressung:

A

F

p

A

=

) (

4

2 2

i a

A

D D

F

=

t

2

1 , 11592

m

N

=

p

2 2

5 , 0 115921 , 0

mm

N

p

mm

N

zul

= < =

die aus F

A

resultierende Flchenpressung ist ertragbar !!!

weitere (berprfbare) Kriterien:

Schaltarbeit:

KR

L

L A

T

T

I Q

=

1

1

2

1

2

e

12 , 164

8 , 96

1

1

3 , 0 ) 2

60

1500

(

2

1

3 2

= kgm

s

t

J 95 , 9022 =

flchenbezogene Reibarbeit (damit Wert mit Tabellenangaben verglichen werden kann):

A

Q

q

A

=

mit: ) )

2

( )

2

((

2 2 i a

D D

z A = t

2 2 2

206 , 0 ) 085 , 0 2 , 0 ( 2 m = = t

Damit ergibt sich:

A

Q

q

A

=

0438 , 0

43800

206 , 0

9 , 9022

mm

J

m

J

m

J

= = =

Hier mu die gesamte Flche des Reibmaterials betrachtet werden, da sich die Arbeit auf die

Gesamte Flche verteilt: Also hier die Flche einer Kupplungsscheibe mal die Anzahl der Reibflchen

z multiplizieren. Bei der Pressung wirkt die Axialkraft auf jede der Reibflchen, deshalb wurde dort

auch nur die Flche einer Reibflche eingesetzt.

Kupplungsauslegung nach DIN 740

Reibleistung:

2

2

3

063 , 0

7 , 0

0438 , 0

mm

W

s

mm

J

t

q

q

A

A

= = =

Gleitgeschwindigkeit:

max max max

r v A = e

und

2

max

a

D

r =

Damit ergibt sich fr die Gleitgeschwindigkeit:

2

max

a

M

D

v = e

s

m m

s

42 , 31

2

4 , 0

2

60

1500

= t

e

M

t

1

t

3

e

L

t

e

max. Unterschied: e

M

Das könnte Ihnen auch gefallen

- Ec5 PDFDokument48 SeitenEc5 PDFIsmet MehmetiNoch keine Bewertungen

- Schraubenberechnung Nach VDI 2230Dokument5 SeitenSchraubenberechnung Nach VDI 2230bennyfergusonNoch keine Bewertungen

- VDI 2230 Nachrechung KISSsoft 2002Dokument20 SeitenVDI 2230 Nachrechung KISSsoft 2002Ibrahim Rebhi AlzoubiNoch keine Bewertungen

- Bolt CalculationDokument5 SeitenBolt CalculationbennyfergusonNoch keine Bewertungen

- Umformtechnik PDFDokument11 SeitenUmformtechnik PDFDana Codruța VișanNoch keine Bewertungen

- MAE1 02 Festigkeitsberechnung PDFDokument151 SeitenMAE1 02 Festigkeitsberechnung PDF032009100% (1)

- Konstruktion I-II Lsungen H2008Dokument8 SeitenKonstruktion I-II Lsungen H2008quaho100% (1)

- 06 0 Achsen Und Wellen UebungsserieDokument11 Seiten06 0 Achsen Und Wellen Uebungsserieigualdi53Noch keine Bewertungen

- Mit Pulver und Blei: Schießen mit VorderladergewehrenVon EverandMit Pulver und Blei: Schießen mit VorderladergewehrenNoch keine Bewertungen

- Maschinenelemente 2 Haelfte Wipf Mario PDFDokument28 SeitenMaschinenelemente 2 Haelfte Wipf Mario PDFRLE2014Noch keine Bewertungen

- EinzelfundammentDokument4 SeitenEinzelfundammentStaruiala GeorgeNoch keine Bewertungen

- Das Erst Schuss ProblemDokument15 SeitenDas Erst Schuss ProblemsorgenkindNoch keine Bewertungen

- Berechnungsgrundlagen Stirnradverzahnungen 2010-10Dokument16 SeitenBerechnungsgrundlagen Stirnradverzahnungen 2010-10Wolfgang Speiser100% (1)

- Abschlusselemente DruckbehälterDokument75 SeitenAbschlusselemente DruckbehälterJEELE77Noch keine Bewertungen

- Wälzlager Und WälzlagerungenDokument22 SeitenWälzlager Und WälzlagerungenbyonymousNoch keine Bewertungen

- German Gun CatDokument24 SeitenGerman Gun CatgottesviehNoch keine Bewertungen

- Die Pistole 08 Aus Dem Reibert (4 S., Text)Dokument4 SeitenDie Pistole 08 Aus Dem Reibert (4 S., Text)Freie Waldorfschule Vaihingen-EnzNoch keine Bewertungen

- Chassepot-Zündnadelgewehre: Hinweise und Tipps für Sammler und SchützenVon EverandChassepot-Zündnadelgewehre: Hinweise und Tipps für Sammler und SchützenNoch keine Bewertungen

- Brünieren: Ein Überblick zu historischen und neueren Verfahren Mit über 90 Rezepturen und zahlreichen Anleitungen 48 FarbfotosVon EverandBrünieren: Ein Überblick zu historischen und neueren Verfahren Mit über 90 Rezepturen und zahlreichen Anleitungen 48 FarbfotosNoch keine Bewertungen

- PH 05 ZahnradberechnungenDokument3 SeitenPH 05 Zahnradberechnungensaso930Noch keine Bewertungen

- MAKO Schraubenverbindungen AufgabenDokument10 SeitenMAKO Schraubenverbindungen AufgabenbennyfergusonNoch keine Bewertungen

- TGT HP198788-2 KranbrueckeDokument6 SeitenTGT HP198788-2 KranbrueckehippokgNoch keine Bewertungen

- 4 ReibschlussverbindungenDokument8 Seiten4 ReibschlussverbindungenCătălina StoicanNoch keine Bewertungen

- SCHR 02fcDokument18 SeitenSCHR 02fcIvana OomingmakNoch keine Bewertungen

- R12 - Verzahnung I: Aufgabe 1Dokument8 SeitenR12 - Verzahnung I: Aufgabe 1maraska10Noch keine Bewertungen

- ProbeDokument5 SeitenProbePhilippM94Noch keine Bewertungen

- mp40 Beschreibung HandhabungDokument9 Seitenmp40 Beschreibung HandhabungjorunderNoch keine Bewertungen

- 6 1 Montage Schraubenverbindungen Vorspannkraefte AnziehdrehmomenteDokument5 Seiten6 1 Montage Schraubenverbindungen Vorspannkraefte Anziehdrehmomentehelmut123Noch keine Bewertungen

- 315 Gleichungen-FertigungstechnikDokument2 Seiten315 Gleichungen-FertigungstechnikNedret BajramovicNoch keine Bewertungen

- WaelzlagerDokument31 SeitenWaelzlageraloisar3116Noch keine Bewertungen

- SchraubenDokument6 SeitenSchrauben^passwordNoch keine Bewertungen

- Luftgewehr Modell 300Dokument9 SeitenLuftgewehr Modell 300Rafał DzióbNoch keine Bewertungen

- WerkstoffdatenDokument22 SeitenWerkstoffdatenMarkMaierNoch keine Bewertungen

- ERSNTDokument9 SeitenERSNTLeonardo Candito100% (1)

- Mdesign GearDokument18 SeitenMdesign GearAndreiNoch keine Bewertungen

- Welle Nabe VerbindungDokument3 SeitenWelle Nabe VerbindungmarcobaumannNoch keine Bewertungen

- Skript - Maschinendynamik - Kapitel 2Dokument35 SeitenSkript - Maschinendynamik - Kapitel 2marburg1984Noch keine Bewertungen

- Din 1025-1Dokument3 SeitenDin 1025-1Gisele FernandaNoch keine Bewertungen

- Festigkeitsberechnung Von Wellen Und AchsenDokument8 SeitenFestigkeitsberechnung Von Wellen Und AchsenmgualdiNoch keine Bewertungen

- Dimensionierun Von SchraubenverbindungenDokument31 SeitenDimensionierun Von SchraubenverbindungendsosicNoch keine Bewertungen

- Niemann, Winter, Höhn - MaschinenelementeDokument139 SeitenNiemann, Winter, Höhn - Maschinenelementedoan quangNoch keine Bewertungen

- Spur Gear, Gear Rack LaurentiuDokument18 SeitenSpur Gear, Gear Rack LaurentiuDănceanu LaurențiuNoch keine Bewertungen

- Aufgabensammlung Balken Und Rahmen 1Dokument43 SeitenAufgabensammlung Balken Und Rahmen 1Schreiber100% (1)

- DokumentationDokument47 SeitenDokumentationActionPedestrian100% (2)

- TGT HP199192-1 ParkliftDokument6 SeitenTGT HP199192-1 ParklifthippokgNoch keine Bewertungen

- DIN 32711-2 2009-03 - Welle Nabe Verbindung - Polygonprofil P3G - Berechnung Und DimensionierungDokument8 SeitenDIN 32711-2 2009-03 - Welle Nabe Verbindung - Polygonprofil P3G - Berechnung Und DimensionierungBruno GuedesNoch keine Bewertungen

- 3 1 Schraubenwerkstoffe Allgemein PDFDokument6 Seiten3 1 Schraubenwerkstoffe Allgemein PDFCarsten MarkertNoch keine Bewertungen

- PZ B38Dokument25 SeitenPZ B38Patryk StencelNoch keine Bewertungen

- Arbeitshilfe 2.4 NeuDokument2 SeitenArbeitshilfe 2.4 NeuimotalpNoch keine Bewertungen

- Mim2001 03 050Dokument5 SeitenMim2001 03 050Anonymous mKdAfWifNoch keine Bewertungen

- Anschütz Hunting Rifles 2011Dokument52 SeitenAnschütz Hunting Rifles 2011Mario LopezNoch keine Bewertungen

- Sig Sauer pf0002 - Produktblatt - p210Dokument2 SeitenSig Sauer pf0002 - Produktblatt - p210Adrian KozelNoch keine Bewertungen

- Granatwerfer TragbarDokument11 SeitenGranatwerfer TragbarRăzvan BolbaNoch keine Bewertungen

- Die Grundzüge Der Werkzeugmaschinen Und Der Metallbearbeitung - Zweiter Band - Die Wirtschaftliche Ausnutzung Der Werkzeugmaschinen PDFDokument319 SeitenDie Grundzüge Der Werkzeugmaschinen Und Der Metallbearbeitung - Zweiter Band - Die Wirtschaftliche Ausnutzung Der Werkzeugmaschinen PDFAssaad100% (1)

- DIN 9611 ZapfwellenprofilDokument1 SeiteDIN 9611 ZapfwellenprofilIvo Jardim100% (1)

- GetriebeDokument7 SeitenGetriebeblurbNoch keine Bewertungen

- AluminiumwerkstoffeDokument86 SeitenAluminiumwerkstoffejorogoraNoch keine Bewertungen

- Feinguss KleinDokument52 SeitenFeinguss KleinAlejandro SanchezNoch keine Bewertungen

- Din 105-5 e 2011-04Dokument16 SeitenDin 105-5 e 2011-04CementarNoch keine Bewertungen

- Festigkeit s213-240Dokument14 SeitenFestigkeit s213-240Rafael ArndtNoch keine Bewertungen

- Katalog - Standardni Elasticni VijciDokument20 SeitenKatalog - Standardni Elasticni VijciSlobodan LoncarevicNoch keine Bewertungen

- KL3 VL FolienDokument462 SeitenKL3 VL Folien박진우Noch keine Bewertungen

- B 0 Einführung VortragDokument43 SeitenB 0 Einführung VortragNenad Ljubic100% (1)

- Zahnräder Und Zahnradgetriebe02Dokument35 SeitenZahnräder Und Zahnradgetriebe02Livio De LeonardisNoch keine Bewertungen