Beruflich Dokumente

Kultur Dokumente

O-Ring Einbauanleitung

Hochgeladen von

Thomas RudolfOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

O-Ring Einbauanleitung

Hochgeladen von

Thomas RudolfCopyright:

Verfügbare Formate

O-Ring

B.2 Konstruktionshinweise

Nachfolgende Konstruktionshinweise können nicht für

den speziellen Werkstoff Isolast angewandt werden.

Bitte nutzen Sie hierzu unsere Isolast-Broschüre. Unsere

Spezialisten helfen Ihnen gerne. richtig

mit Fase

B.2.1 Montagehinweise

Generelle Hinweise

Vor Beginn der Montage sind folgende Punkte zu

überprüfen:

- Einführungsschrägen nach Zeichnung ausgeführt?

falsch

- innenliegende Bohrungen entgratet und verrundet? ohne Fase

- Bearbeitungsrückstände, wie Späne, Schmutz und

Fremdpartikel entfernt?

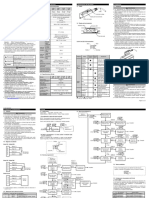

Bild 12 Kolbeneinbau mit O-Ring

- Gewindespitzen abgedeckt?

- Dichtungen und Bauteile eingefettet oder eingeölt? Auf

Medienverträglichkeit mit Elastomer achten. B+S emp-

richtig

fiehlt das abzudichtende Medium zur Schmierung. mit Fase

- keine Schmierstoffe mit Feststoffzusätzen, wie Molyb-

dändisulfid oder Zinksulfid, verwenden.

richtig

mit Fase

falsch

ohne Fase

Bild 13 O-Ring Einbau über Querbohrungen

falsch

ohne Fase

Einbau von Hand

- Keine scharfen Gegenstände verwenden!

Bild 11 Stangeneinbau mit O-Ring - Auf Verdrillen achten, Hilfsmittel verwenden zur

lagegerechten Positionierung

- Wo immer möglich, Montagehilfen verwenden

- O-Ringe nicht überdehnen

- Aus extrudierter Rundschnur hergestellte O-Ringe nicht

über die Stoßstelle aufdehnen.

Ausgabe März 2003

38

O-Ring

Einbau über Gewinde, Wellen u.ä.

Muss der O-Ring bei der Montage über Gewinde, Wellen,

Keilnuten oder ähnliches geführt werden ist eine

Montagehülse notwendig. Diese sollte keine scharfen

Kanten oder Grate aufweisen und kann aus weichem

Metall oder Kunststoff gefertigt werden.

Vorpressung

Automatische Montage

Druck = 0

Automatische O-Ring Montagen erfordern eine gute Vor-

bereitung. Häufig werden die Oberflächen der O-Ringe

mit unterschiedlichen Methoden behandelt (siehe hierzu

Kapitel “O-Ring Verfahren zur Reibungsreduzierung”).

Hieraus ergeben sich Vorteile bei der Montage durch

- Reduzierung der Montagekräfte

- Anti-Haft-Effekte, leichte Demontage.

Die Handhabung und das Montieren nicht formstabiler

Bauteile setzt viel Erfahrung voraus. Eine zuverlässige,

automatische Montage erfordert daher eine besondere Druck > 0

Behandlung und Verpackung von O-Ringen.

Bitte sprechen Sie mit unseren Fachleuten, wir beraten Sie

gerne.

Bild 14 Dichtpressungsverlauf mit und ohne

Druckbeaufschlagung

B.2.2 Vorpressung

Hydraulik, dynamisch

Die Vorpressung des O-Ringes in der Nut ist zur Sicher- 30

stellung der Funktion als Primär- oder Sekundär- 25

Dichtelement erforderlich (Bild 14). Sie dient u. a.

20

Vorpressung %

- zur Erzielung der Anfangsdichtheit max.

15

- zur Überbrückung von fertigungsbedingten

Toleranzen 10

min.

5

- zur Sicherstellung definierter Reibkräfte

0

- zum Ausgleich des Druckverformungsrestes (DVR) 1,8 2,65 3,55 5,3 7

O-Ring Schnur Ø d2 in mm

- zur Kompensation bei Verschleiß.

Pneumatik, dynamisch

Je nach Anwendung gelten für die Vorpressung folgende 30

Werte bezogen auf den Schnurdurchmesser (d2):

25

dynamischer Einbau: 6 bis 20%

20

statischer Einbau: 15 bis 30%

Vorpressung %

max.

15

Für die Auslegung von Nuten können die Richtwerte für

die Vorpressung aus den Diagrammen in Bild 15a / b. 10

entnommen werden. Diese berücksichtigen in Überein- 5

stimmung mit ISO 3601-2 die Abhängigkeit von Be- min.

anspruchungen und Schnurdurchmesser. 0

1,8 2,65 3,55 5,3 7

O-Ring Schnur Ø d2 in mm

Bild 15a Zulässiger Bereich der Vorpressung in

Abhängigkeit vom Schnurdurchmesser

Ausgabe März 2003

39

O-Ring

Hydraulik, Pneumatik, statisch

35

Querschnittsverpressung

30

10% 20%

25

Presskraft am O-Ring-Umfang N/cm

Vorpressung %

max.

20

160 NBR 90

15 NBR 80

140

10

min. 120

5

100 NBR 70

0

1,8 2,65 3,55 5,3 7 80

NBR 90

O-Ring Schnur Ø d2 in mm 60 NBR 80

NBR 70

40

Axial

40 20

35

30 1 2 3 4 5 6 7 8 9 10

25 mm

Vorpressung %

max. Schnur-Ø d2

20

15

min.

10 Bild 16 Presskräfte am O-Ring Umfang in

5

Abhängigkeit der Werkstoffe

0

1,8 2,65 3,55 5,3 7

O-Ring Schnur Ø d2 in mm

B.2.3 Dehnung – Stauchung

Bild 15b Zulässiger Bereich der Vorpressung in

Abhängigkeit vom Schnurdurchmesser Bei radial-dichtender Anordnung soll der O-Ring bei

innenliegender Nut – ”außendichtend” – über den

Nutgrund gedehnt werden. Die max. Aufdehnung im

Einbauzustand beträgt 6% für O-Ringe mit einem

Innendurchmesser > 50 mm und 8% für O-Ringe mit

Presskräfte einem Innendurchmesser < 50 mm.

Abhängig von der Höhe der Vorpressung und der Shore- Bei außenliegender Nut – ”innendichtend” – wird der

härte verändern sich die Verformungskräfte. Das Dia- O-Ring gestaucht eingebaut. Die maximale Stauchung

gramm Bild 16 zeigt die spezifische Presskraft je cm Dich- im Einbauzustand beträgt 3 %.

tungsumfang in Abhängigkeit vom Schnurdurchmesser. Bei Überschreitung dieser Werte kommt es zu einer

Die angegebenen Presskräfte dienen zur Abschätzung unzulässigen Querschnittsabnahme bzw. -zunahme.

der aufzuwendenden Gesamtkraft beim statischen Ein- Dies kann die Lebensdauer der Dichtung beeinflussen.

bau von O-Ringen. Die Querschnittsabnahme kann wie folgt berechnet

werden:

mit d1min = kleinster O-Ring Innendurchmesser

d2min = kleinster O-Ring Schnurdurchmesser

d3max = maximaler Nutdurchmesser

Prozentual kann annäherungsweise von der Hälfte der

Dehnung ausgegangen werden: 1% Aufdehnung des

Innendurchmessers entspricht einer Verringerung der

Schnurdicke (d2) um 0,5 %.

Ausgabe März 2003

40

O-Ring

B.2.4 Einbauarten und Hinweise zur Einbauraumgestaltung

Einbauarten

O-Ringe können in vielfältiger Weise in Bauteilen Verwen- Außendichtend

dung finden. Die O-Ring Größe ist so auszuwählen, dass der Innen-

durchmesser d1 gleich oder kleiner als der Nutgrund-

Bei der Konstruktion ist bereits die spätere Montagesitua- durchmesser d3 ist (Bild 17).

tion zu berücksichtigen. Um eine Beschädigung bei der

Montage zu vermeiden, sollten beim Einbau keine Kan- Axial-statischer Einbau

ten und Bohrungen überfahren werden. Bei langen Bei axial-statischem Einbau ist bei der Wahl der O-Ring

Schiebebewegungen ist der Dichtsitz möglichst abzuset- Größe die Druckrichtung zu beachten (Bild 18). Bei In-

zen oder die O-Ringe so anzuordnen, dass sie nur kurze nendruck soll der Außendurchmesser des O-Rings ca. 1

Montagewege zurücklegen. Gefahr des Verdrillens! bis 2 % größer als der Nutaußendurchmesser d7 gewählt

Radialer Einbau (statisch und dynamisch) werden. Bei Außendruck wird der O-Ring ca. 1 bis 3 %

kleiner als der Nutinnendurchmesser d8 gewählt.

Innendichtend

Die O-Ring Größe ist so auszuwählen, dass der Innen-

durchmesser d1 die kleinste Abweichung zum abzudich-

tenden Durchmesser d5 hat (Bild 17).

d3

d1

d5

d2

Bild 17 Radialer Einbau, statisch und dynamisch

d8 d8

d7 d7

Druck von innen Druck von außen

Bild 18 Axialer Einbau, statisch

Ausgabe März 2003

41

O-Ring

O-Ring als Rotationsdichtung Technische Daten

In einigen wenigen Anwendungsfällen, z.B. bei O-Ringe können in einem weiten Anwendungsspektrum

geringerer Einschaltdauer kann der O-Ring auch als eingesetzt werden. Temperatur, Druck und Medien

Rotationsdichtung zur Abdichtung von Wellen eingesetzt bestimmen die Auswahl der geeigneten Werkstoffe. Um

werden. Folgende Hinweise sind hierbei zu beachten: die Eignung des O-Ringes als Dichtelement für einen

gegebenen Anwendungsfall beurteilen zu können, muss

Um als Rotationsdichtung wirken zu können, müssen das Zusammenwirken aller Betriebsparameter berück-

O-Ringe nach bestimmten Richtlinien, dem Roto-Prinzip, sichtigt werden.

eingebaut werden.

Betriebsdruck

Das Roto-Prinzip beruht auf der Tatsache, dass sich ein

gedehnter Elastomer-Ring bei Erwärmung zusammen- Statischer Einsatz:

zieht (Joule-Effekt). Bei der üblichen Einbauweise - Innen- - bis 5 MPa für Innendurchmesser > 50 mm

durchmesser d1 < Wellendurchmesser - würde sich durch ohne Stützring

die Reibungswärme der Ring stärker zusammenziehen. bis 10 MPa für Innendurchmesser < 50 mm

Das führe zu einer höheren Anpressung auf die ohne Stützring

rotierende Welle, so dass eine Schmierfilmbildung unter (abhängig von Material, Schnurstärke und Spaltmaß)

der Dichtung verhindert und erhöhte Reibung auftreten - bis 40 MPa mit Stützring

würde. Die Folge wäre stärkerer Verschleiß und vor- - bis 250 MPa mit Sonderstützring

zeitiger Ausfall der Dichtung. Bitte beachten Sie die zulässigen Spaltmaße.

Um dies zu verhindern, wird gemäß dem Roto-Prinzip der Dynamischer Einsatz:

Dichtring so ausgewählt, dass der Innendurchmesser ca. - hin- und hergehend bis 5 MPa ohne Stützring

2 bis 5 % größer als der abzudichtende Wellendurch- - höhere Drücke mit Stützring

messer ist. Durch den Einbau in die Nut erfährt der

Dichtring eine radiale Stauchung und wird vom Nutgrund Geschwindigkeit

gegen die Welle gedrückt. Der Dichtring liegt somit etwas Hin- und hergehend bis 0,5 m/s

wellenförmig in der Nut, was eine Verbesserung der Rotierend bis 0,5 m/s

Schmierung bewirkt. In Abhängigkeit von Werkstoff und Anwendung.

Das Roto-Prinzip kann nur bei Umfangsgeschwindig- Temperatur

keiten kleiner 0,5 m/s vernachlässigt werden. Von -60 °C bis +325 °C

In Abhängigkeit von Werkstoff und Medienbeständigkeit

Für den Roto-Einsatz stehen besondere Werkstoffe zur

Verfügung. Bei der Beurteilung der Einsatzkriterien ist die kurzzeitige

Spitzen- und Dauergebrauchstemperatur sowie die Ein-

Grundsätzlich ist der Einsatz von O-Ringen als Rotations- schaltdauer zu berücksichtigen. Bei rotierendem Einsatz

dichtung nicht zu empfehlen. Bitte wenden Sie sich bei sind die Temperaturerhöhungen durch Reibungswärme

Fragen an unsere Spezialisten. zu beachten.

Medien

Mit einer großen Vielfalt an Werkstoffen mit unterschied-

lichen Eigenschaften können nahezu alle Flüssigkeiten,

Gase und Chemikalien abgedichtet werden. Bitte

beachten Sie bei der Auswahl des geeigneten Werkstoffes

die Angaben aus Kapitel ,,B.1 Werkstoffe’’ und unseren

Katalog ,,O-Ring Werkstoffe’’.

Ausgabe März 2003

42

O-Ring

Nutgestaltung / Nutmaße

Einführungsschrägen Tabelle X Einführungsschrägen

Durch eine montagegerechte Konstruktion können Einführungsschrägen O-Ring Schnur-∅

∅

mögliche Fehlerquellen für ein Dichtungsversagen aus- Länge Z min. d2

geschaltet werden. 15° 20°

Da O-Ringe immer mit Übermaß montiert werden, sind 2,5 1,5 bis 1,78 1,80

Einführungsschrägen und Kantenverrundungen vorzu- 3,0 2,0 bis 2,62 2,65

sehen (Bild 19 und 20). 3,5 2,5 bis 3,53 3,55

4,5 3,5 bis 5,33 5,30

5,0 4,0 bis 7,00

15°-20° 6,0 4,5 über 7,00

Die Oberflächenrauheit der Einführungsschräge wird an-

gegeben mit:

Rz ≤ 4,0 µm Ra ≤ 0,8 µm

gerundet Dichtspalte

poliert

Die in der Einbautabelle XIV angegebenen Toleranzen

und zulässigen radialen Spaltmaße S (Dichtspalt) aus

Z

Tabelle XI sind einzuhalten.

Bei zu großen Dichtspalten besteht die Gefahr der

Bild 19 Einführungsschräge für Bohrungen, Rohre Spalt-Extrusion, die eine Zerstörung des O-Ringes zur

Folge haben kann (Bild 21).

gerundet, poliert

Druck

15°-20°

Dichtspalt S

Z

Bild 21 Dichtspalt ”S”

Bild 20 Einführungsschräge für Wellen, Stangen

Der zulässige radiale Spalt S zwischen den abzudichten-

Die Mindestlängen der Einführungsschrägen sind in den Teilen ist vom Systemdruck, dem Schnurdurch-

Tabelle X in Abhängigkeit des Schnurdurchmessers d2 messer, der Medientemperatur und der Shorehärte des

angegeben. O-Ringes abhängig.

In Tabelle XI sind Empfehlungen für das zulässige

Spaltmaß S in Abhängigkeit vom O-Ring Schnurdurch-

messer und von der Shorehärte angegeben. Die Tabelle

gilt für Elastomere-Werkstoffe, ausgenommen Poly-

urethan und FEP ummantelte O-Ringe.

Bei Drücken > 5 MPa für Innendurchmesser > 50 mm

und > 10 MPa für Innendurchmesser < 50 mm sind

Stützringe vorzusehen.

Ausgabe März 2003

43

O-Ring

Tabelle XI Spaltmaße S Diese Werte setzen voraus, dass die Bauteile zentrisch

zueinander geführt sind und sich unter Druck nicht

O-Ring aufdehnen. Sind diese Voraussetzungen nicht erfüllt, so

Schnur-∅

∅

d2

bis 2 2-3 3-5 5-7 über 7 sollte das Spiel entsprechend kleiner gehalten werden.

O-Ringe mit Härte 70 Shore A Bei statischen Anwendungen empfehlen wir allgemein

eine Passung von H8/g7.

Druck

Spalt S

MPa O-Ringe aus Polyurethan können aufgrund ihres hohen

≤ 3,50 0,08 0,09 0,10 0,13 0,15 Extrusionswiderstandes und der besseren Formstabilität

größere Spaltmaße überbrücken. Siehe hierzu Spalt-

≤ 7,00 0,05 0,07 0,08 0,09 0,10 maße für O-Ringe aus Polyurethan in Kapitel D.3.

≤ 10,50 0,03 0,04 0,05 0,07 0,08

O-Ringe mit Härte 90 Shore A

Oberflächen

Druck

Spalt S Elastomere passen sich an unregelmäßige Oberflächen

MPa

unter Druck an. Für gas- oder flüssigkeitsdichte Ver-

≤ 3,50 0,13 0,15 0,20 0,23 0,25

bindungen müssen jedoch Mindestanforderungen an die

≤ 7,00 0,10 0,13 0,15 0,18 0,20 Oberflächengüte der abzudichtenden Flächen gestellt

werden.

≤ 10,50 0,07 0,09 0,10 0,13 0,15

≤ 14,00 0,05 0,07 0,08 0,09 0,10

Grundsätzlich sind Riefen, Kratzer, Lunker, konzentrisch

verlaufende oder spiralförmige Bearbeitungsriefen u.a.

≤ 17,50 0,04 0,05 0,07 0,08 0,09 nicht zulässig. An dynamische Gegenlaufflächen sind

≤ 21,00 0,03 0,04 0,05 0,07 0,08

bezüglich der Oberflächengüte höhere Anforderungen

zu stellen als an statische Abdichtungen.

≤ 35,00 0,02 0,03 0,03 0,04 0,04

Für die Beschreibung von Gegenlaufflächen gibt es noch

keine einheitlichen Festlegungen. Die Angabe des

Ra-Wertes reicht in der Praxis für die Beurteilung der

Oberflächengüte nicht aus. Unsere Empfehlungen be-

inhalten deshalb verschiedene Begriffe und Definitionen

nach DIN 4768/1 und ISO 1302.

Tabelle XII Oberflächengüte

Beanspruchungsart Oberfläche Rmax µm Rz µm Ra µm

radial-dynamisch Gegenlauffläche * 1,0 - 4,0 0,63 - 2,5 0,1 - 0,4

(Bohrung, Stange, Welle)

Nutoberfläche ≤ 16,0 ≤ 10,0 ≤ 1,6

radial-statisch Gegendichtfläche ≤ 16,0 ≤ 10,0 ≤ 1,6

axial-statisch Nutoberfläche

(Nutgrund, Nutflanken)

Bei pulsierenden Drücken: ≤ 10,0 ≤ 6,3 ≤ 0,8

Gegendichtfläche

Nutoberfläche

(Nutgrund, Nutflanken)

*drallfrei geschliffen Die in der Tabelle angegebenen Werte sind als Leitfaden

für einen Großteil der möglichen Dichtungsanwen-

dungen zu verstehen. Bei speziellen Anwendungen

wenden Sie sich bitte an unsere Fachleute.

Ausgabe März 2003

44

O-Ring

Trapeznut

b2

Die Trapeznut sollte nur in Sonderfällen zum Einsatz

kommen, z. B. bei Überkopfmontage, um den O-Ring b1

festzuhalten (Bild 22). Die Einbaumaße sind in Tabelle XIII

aufgeführt. Grundsätzlich ist die Trapeznut erst ab einem

Schnurdurchmesser von 3,53 mm zu empfehlen. Der

Innendurchmesser des O-Rings ergibt sich aus dem

mittleren Nutdurchmesser abzüglich der Ringdicke.

h

Bild 22 Einbau in Trapeznut

Tabelle XIII Einbaumaße für Trapeznut

O–Ring

O Ring Schnur-∅

Schnur ∅ Nutabmessungen

Nutbreite Nutbreite Nuttiefe Radius (max.)

d2 b1 ±0,05 b2 ±0,05 h ±0,05 r3 r2

3,53 3,55 2,90 3,20 2,90 0,25 0,80

4,00 3,40 3,70 3,20 0,25 0,80

5,00 4,30 4,60 4,20 0,25 0,80

5,33 5,30 4,60 4,90 4,60 0,25 0,80

5,70 4,75 5,25 4,80 0,40 0,80

6,00 5,05 5,55 5,10 0,40 0,80

7,00 6,00 6,50 6,00 0,40 1,60

8,00 6,85 7,45 6,90 0,50 1,60

8,40 7,25 7,85 7,30 0,50 1,60

Rechtecknut

0°-5°

Bei Neukonstruktionen soll die Rechtecknut bevorzugt

werden. Ausführungen mit schrägen Nutflanken bis 5°

sind zulässig. Bei Verwendung von Stützringen sind

gerade Nutflanken vorzusehen. r1

Um das Risiko einer Spaltextrusion zu verringern, sollte

im Idealfall der Radius r das maximal zulässige Spaltmaß

S (siehe Tabelle XI) nicht überschreiten.

Bild 23 Nutangaben

Ausgabe März 2003

45

O-Ring

Einbauempfehlungen

b1

r1

r1

t

b4

S

t1

t1

S

d2 b3 b2 h

Bild 24 Einbauzeichnung Spaltmaß S siehe Kapitel Konstruktionshinweise, Seite 43

Oberflächenangaben siehe Kapitel Konstruktionshinweise, Seite 44.

Tabelle XIV Einbaumaße

Schnur-∅

∅ Radialer Einbau Axialer Einbau Radius

Nuttiefe Nutbreite Nuttiefe Nutbreite

dynamisch statisch

d2 t1 +0,05 t +0,05 b1 +0,2 b2 +0,2 b3 +0,2 h +0,05 b4 +0,2 r1 ±0,2

0,50 - 0,35 0,80 - - 0,35 0,80 0,20

0,74 - 0,50 1,00 - - 0,50 1,00 0,20

1,00 1,02 - 0,70 1,40 - - 0,70 1,40 0,20

1,20 - 0,85 1,70 - - 0,85 1,70 0,20

1,25 1,27 - 0,90 1,70 - - 0,90 1,80 0,20

1,30 - 0,95 1,80 - - 0,95 1,80 0,20

1,42 - 1,05 1,90 - - 1,05 2,00 0,30

1,50 1,52 1,25 1,10 2,00 3,00 4,00 1,10 2,10 0,30

1,60 1,63 1,30 1,20 2,10 3,10 4,10 1,20 2,20 0,30

1,78 1,80* 1,45 1,30 2,40 3,80 5,20 1,30 2,60 0,30

1,83 1,50 1,35 2,50 3,90 5,30 1,35 2,60 0,30

1,90 1,55 1,40 2,60 4,00 5,40 1,40 2,70 0,30

1,98 2,00 1,65 1,50 2,70 4,10 5,50 1,50 2,80 0,30

2,08 2,10 1,75 1,55 2,80 4,20 5,60 1,55 2,90 0,30

2,20 1,85 1,60 3,00 4,40 5,80 1,60 3,00 0,30

Ausgabe März 2003

46

O-Ring

Schnur-∅

∅ Radialer Einbau Axialer Einbau Radius

Nuttiefe Nutbreite Nuttiefe Nutbreite

dynamisch statisch

d2 t1 +0,05 t +0,05 b1 +0,2 b2 +0,2 b3 +0,2 h +0,05 b4 +0,2 r1 ±0,2

2,26 1,90 1,70 3,00 4,40 5,80 1,70 3,10 0,30

2,30 2,34 1,95 1,75 3,10 4,50 5,90 1,75 3,10 0,30

2,40 2,05 1,80 3,20 4,60 6,00 1,80 3,30 0,30

2,46 2,10 1,85 3,30 4,70 6,10 1,85 3,40 0,30

2,50 2,15 1,85 3,30 4,70 6,10 1,85 3,40 0,30

2,62 2,65* 2,25 2,00 3,60 5,00 6,40 2,00 3,80 0,30

2,70 2,30 2,05 3,60 5,00 6,40 2,05 3,80 0,30

2,80 2,40 2,10 3,70 5,10 6,50 2,10 3,90 0,60

2,92 2,95 2,50 2,20 3,90 5,30 6,70 2,20 4,00 0,60

3,00 2,60 2,30 4,00 5,40 6,80 2,30 4,00 0,60

3,10 2,70 2,40 4,10 5,50 6,90 2,40 4,10 0,60

3,50 3,05 2,65 4,60 6,00 7,40 2,65 4,70 0,60

3,53 3,55* 3,10 2,70 4,80 6,20 7,60 2,70 5,00 0,60

3,60 3,15 2,80 4,80 6,20 7,60 2,80 5,10 0,60

4,00 3,50 3,10 5,20 6,90 8,60 3,10 5,30 0,60

4,50 4,00 3,50 5,80 7,50 9,20 3,50 5,90 0,60

5,00 4,40 4,00 6,60 8,30 10,00 4,00 6,70 0,60

5,33 5,30* 4,70 4,30 7,10 9,00 10,90 4,30 7,30 0,60

5,50 4,80 4,50 7,10 9,00 10,90 4,50 7,30 0,60

5,70 5,00 4,60 7,20 9,00 11,00 4,60 7,40 0,60

6,00 5,30 4,90 7,40 9,30 11,20 4,90 7,60 0,60

6,50 5,70 5,40 8,00 9,90 11,90 5,40 8,20 1,00

6,99 7,00* 6,10 5,80 9,50 12,30 15,10 5,80 9,70 1,00

7,50 6,60 6,30 9,70 12,50 15,30 6,30 9,90 1,00

8,00 7,10 6,70 9,80 12,60 15,40 6,70 10,00 1,00

8,40 7,50 7,10 10,00 12,80 15,60 7,10 10,30 1,00

9,00 8,10 7,70 10,60 13,40 16,30 7,70 10,90 1,50

9,50 8,60 8,20 11,00 13,80 16,70 8,20 11,40 1,50

10,00 9,10 8,60 11,60 14,50 17,40 8,60 12,00 2,00

12,00 11,00 10,60 13,50 16,40 19,40 10,60 14,00 2,00

*ISO 3601 Empfehlung

Bei der Verwendung von Stützringen sollte r1=0,25 ±0,2 mm gewählt werden.

Ausgabe März 2003

47

Das könnte Ihnen auch gefallen

- German Learning B1Dokument29 SeitenGerman Learning B1sony jamesNoch keine Bewertungen

- Noris Ts Automatic Manual Deutsch Ma 0743Dokument18 SeitenNoris Ts Automatic Manual Deutsch Ma 0743ANDREAS HARPENoch keine Bewertungen

- Hormann GTS 40 EinbauanleitungDokument40 SeitenHormann GTS 40 Einbauanleitungluyckxj100% (3)

- Westfalia VotoDokument55 SeitenWestfalia VotoFrançois LenchonNoch keine Bewertungen

- Labyrinthdichtung S 1Dokument7 SeitenLabyrinthdichtung S 1claudehackerNoch keine Bewertungen

- 07eins PDA Einbauanleitung PDE Brucke 2021 05 AktuellDokument46 Seiten07eins PDA Einbauanleitung PDE Brucke 2021 05 Aktuell曲小Noch keine Bewertungen

- Instruction Leaflet QP 150Dokument6 SeitenInstruction Leaflet QP 150Mostafa ShoaibNoch keine Bewertungen

- Micro Fim de Curso EuchnerDokument6 SeitenMicro Fim de Curso EuchnerAlexandre SepulvedaNoch keine Bewertungen

- Technischer Hinweis O-RingeDokument5 SeitenTechnischer Hinweis O-Ringexiaochi1989Noch keine Bewertungen

- Bikon 1006 PDFDokument4 SeitenBikon 1006 PDFNavidJalalianNoch keine Bewertungen

- Montageanleitung HSCH Siegenia 2020 V3Dokument3 SeitenMontageanleitung HSCH Siegenia 2020 V3Mark DuffnerNoch keine Bewertungen

- Man SHG BTL7 V50D e T P C003 X L16 DRW 892883 02 000Dokument16 SeitenMan SHG BTL7 V50D e T P C003 X L16 DRW 892883 02 000Matej CvetkoNoch keine Bewertungen

- Einhell MK225Dokument46 SeitenEinhell MK225bekirm1Noch keine Bewertungen

- Bikon 4000Dokument4 SeitenBikon 4000AmR ZakiNoch keine Bewertungen

- BMW C1 Roller, Sozius AnleitungDokument25 SeitenBMW C1 Roller, Sozius Anleitungbjoern.wortmannNoch keine Bewertungen

- DM MDFD001 02 GerDokument37 SeitenDM MDFD001 02 Gertwm64Noch keine Bewertungen

- Montageanleitung: Mounting InstructionsDokument2 SeitenMontageanleitung: Mounting InstructionsraviNoch keine Bewertungen

- Bucha FixacaoDokument29 SeitenBucha FixacaoAugusto MonjardimNoch keine Bewertungen

- Im D-MP Smx03esDokument3 SeitenIm D-MP Smx03esJorge MezaNoch keine Bewertungen

- 00-Techdoku Trendline 11 2022 Teil 1Dokument32 Seiten00-Techdoku Trendline 11 2022 Teil 1danny04111Noch keine Bewertungen

- Hydraulische SteckverbindungDokument13 SeitenHydraulische SteckverbindungPavel EvdokimovNoch keine Bewertungen

- Blaupunkt 10 Inch Mobil CRT Monitor PDFDokument11 SeitenBlaupunkt 10 Inch Mobil CRT Monitor PDFl miguelNoch keine Bewertungen

- BionX MontageanleitungDokument4 SeitenBionX MontageanleitungHarry121212Noch keine Bewertungen

- Zeiss Z-Point Scope Manual PDFDokument48 SeitenZeiss Z-Point Scope Manual PDFErikNoch keine Bewertungen

- FlowGrid Notice-De-Montage FRDokument6 SeitenFlowGrid Notice-De-Montage FRAsistencia Técnica JLFNoch keine Bewertungen

- Anbauanleitung: Nebenabtriebe NH/6, NL/6 Ausführungen B, CDokument14 SeitenAnbauanleitung: Nebenabtriebe NH/6, NL/6 Ausführungen B, CAbhishek kumarNoch keine Bewertungen

- GF BD SKS3620V de-DEDokument36 SeitenGF BD SKS3620V de-DEZIBA KHADIBINoch keine Bewertungen

- Segway Couplings Wechseln - AnleitungDokument8 SeitenSegway Couplings Wechseln - AnleitungSteelstormNoch keine Bewertungen

- Jura Z5 Service CompleetDokument86 SeitenJura Z5 Service Compleeteddystoel2653Noch keine Bewertungen

- Bedienungsanleitung Rud RsDokument4 SeitenBedienungsanleitung Rud RsBaggerkingNoch keine Bewertungen

- Anbauanleitung: Nebenabtriebe NS 42/2Dokument12 SeitenAnbauanleitung: Nebenabtriebe NS 42/2Abhishek kumarNoch keine Bewertungen

- KL-0369-46 KDokument16 SeitenKL-0369-46 KkallatisNoch keine Bewertungen

- Strung EinhelDokument48 SeitenStrung EinhelvalytenNoch keine Bewertungen

- Bel CDR2005Dokument3 SeitenBel CDR2005Otávio PasaNoch keine Bewertungen

- eahSTXTA FedertauschDokument4 SeiteneahSTXTA Federtauschtpm.schillingNoch keine Bewertungen

- V09 Darstellung Verbindungselemente PDFDokument56 SeitenV09 Darstellung Verbindungselemente PDFSaidi FirasNoch keine Bewertungen

- 5053 Oper Instr Gebr-Anl - Gr.5-S - 040195011Dokument12 Seiten5053 Oper Instr Gebr-Anl - Gr.5-S - 040195011renjithas2005Noch keine Bewertungen

- WerkstueckspannungDokument73 SeitenWerkstueckspannungDanielNoch keine Bewertungen

- Chrisson Allgemeine MontageanleitungDokument27 SeitenChrisson Allgemeine MontageanleitungSladjana Komac0% (1)

- Schallschutzelement Für Orchesterstühle Mit RückenlehneDokument4 SeitenSchallschutzelement Für Orchesterstühle Mit RückenlehneDavidLirioRomeroNoch keine Bewertungen

- Bedienungsanleitung 954 REXA IIIDSBDDokument16 SeitenBedienungsanleitung 954 REXA IIIDSBDAllmann AndreasNoch keine Bewertungen

- Auriol IAN 276687 BinocularsDokument25 SeitenAuriol IAN 276687 BinocularsPatrick BarnesNoch keine Bewertungen

- iMOTION 3 Ins D 6 06Dokument20 SeiteniMOTION 3 Ins D 6 06justjudgeNoch keine Bewertungen

- Baxis331872 94Dokument2 SeitenBaxis331872 94victorzacherhotmail.comNoch keine Bewertungen

- Montageanleitung Raffstore2014 0Dokument20 SeitenMontageanleitung Raffstore2014 0Vasile PurdaNoch keine Bewertungen

- D 05 FDokument9 SeitenD 05 FYalcin DogrulNoch keine Bewertungen

- Albe Berndes Montage-Betriebsanleitung KugelkupplungenDokument2 SeitenAlbe Berndes Montage-Betriebsanleitung KugelkupplungenMike RichterNoch keine Bewertungen

- Notice de Montage H16Dokument3 SeitenNotice de Montage H16bruno dupardNoch keine Bewertungen

- Ee 3 CF 901Dokument1 SeiteEe 3 CF 901Pelayo AlvarrzNoch keine Bewertungen

- Stirndeckel+Ausbauen,+Einbauen V1.0Dokument3 SeitenStirndeckel+Ausbauen,+Einbauen V1.0Cosmyn IpsilatNoch keine Bewertungen

- PremidoorDokument4 SeitenPremidoorPappNoch keine Bewertungen

- Bedienungsanleitung Winterhopf WS 3000Dokument3 SeitenBedienungsanleitung Winterhopf WS 3000bakaliskNoch keine Bewertungen

- Anbauanleitung: Nebenabtriebe NH/4, NL/4 Ausführungen B, CDokument19 SeitenAnbauanleitung: Nebenabtriebe NH/4, NL/4 Ausführungen B, CAbhishek kumarNoch keine Bewertungen

- SchnellverschluesseDokument54 SeitenSchnellverschluesseLukas GneistNoch keine Bewertungen

- CESlocks Montageanleitung Vario Flex (Deutsch)Dokument6 SeitenCESlocks Montageanleitung Vario Flex (Deutsch)Mac Conin0% (1)

- Entfernung Von Drallklappen Im Ansaugkrümmer BMW N47 - BedienungsanleitungDokument2 SeitenEntfernung Von Drallklappen Im Ansaugkrümmer BMW N47 - BedienungsanleitungMichael SixtNoch keine Bewertungen

- E36 m50 ZKD TauschDokument15 SeitenE36 m50 ZKD TauschDraZa Gaming (GrEgOrYx62)Noch keine Bewertungen

- Flatmount Adapter ScrewDokument1 SeiteFlatmount Adapter Screwzaoui01Noch keine Bewertungen

- de en 01 MA Getriebe R AntriebskegelDokument2 Seitende en 01 MA Getriebe R AntriebskegelGil de P.Noch keine Bewertungen

- Montagewerkzeug Radlager 11620-7Dokument2 SeitenMontagewerkzeug Radlager 11620-7BEHNAZ AHMADPOORNoch keine Bewertungen

- (Sharewood - Band) Praxisbuch Deutsch Lernen Mit MnemotechnikenDokument72 Seiten(Sharewood - Band) Praxisbuch Deutsch Lernen Mit MnemotechnikenValdemar BriukmanNoch keine Bewertungen

- Binswanger Symposium 1997Dokument64 SeitenBinswanger Symposium 1997Ernst DorfnerNoch keine Bewertungen

- Su201 0108Dokument36 SeitenSu201 0108vt8235Noch keine Bewertungen

- Nova Sedes Antrag Auf VL-ÜberweisungDokument2 SeitenNova Sedes Antrag Auf VL-ÜberweisungNova SedesNoch keine Bewertungen

- Ultraschall - Die Verkannte GefahrDokument7 SeitenUltraschall - Die Verkannte Gefahr-Targeted-Individuals-Noch keine Bewertungen