Beruflich Dokumente

Kultur Dokumente

03 Schweissen V302 PDF

03 Schweissen V302 PDF

Hochgeladen von

beneOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

03 Schweissen V302 PDF

03 Schweissen V302 PDF

Hochgeladen von

beneCopyright:

Verfügbare Formate

Konstruktionselemente

Kapitel 3: Schweißen

Prof. Dr.-Ing. Andreas Ettemeyer

Dipl.-Ing. Otto Olbrich

Fachhochschule München

Fachbereich 06 – Feinwerk- und Mikrotechnik

Version 3.02 vom 12.02.2007

Konstruktionselemente - 3.2 - Kapitel 03 - Schweißen

Inhalt

3 Schweißen.............................................................................................................................4

3.1 Einleitung ........................................................................................................................4

3.2 Übersicht über Schweißverfahren ..................................................................................5

Schmelzschweißverfahren .......................................................................................................6

3.3 Gasschmelzschweißen (Autogenschweißen).................................................................6

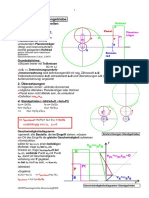

3.3.1 Prinzip ......................................................................................................................6

3.3.2 Brennschneiden .......................................................................................................8

3.4 Elektrisches Lichtbogenschweißen.................................................................................9

3.4.1 Prinzip ......................................................................................................................9

3.4.2 Arbeitsschutz beim Gas- und Lichtbogenschweißen .............................................10

3.5 Unterpulverschweißen ..................................................................................................10

3.6 Schutzgasschweißen (MIG, MAG, WIG, Plasma-Schweißen) .....................................11

3.6.1 WIG Wolfram-Inertgasschweißen ..........................................................................12

3.6.2 MIG (Metall-Inert-Gas) / MAG (Metall-Aktiv-Gas) Schweißen ...............................12

3.6.3 Plasma- und Mikroplasmaschweißen ....................................................................13

3.6.4 Plasmaschneiden...................................................................................................14

3.6.5 Wasserplasmaschneiden: ......................................................................................14

3.6.6 Schweißbare Werkstoffe mit Schutzgasverfahren .................................................15

3.7 Gestaltung von Schmelzschweißverbindungen............................................................16

3.7.1 Stumpfnaht:............................................................................................................16

3.7.2 Kehl- und sonstige Nähte.......................................................................................16

3.7.3 Aufbau von Schmelzschweißnähten ......................................................................17

3.8 Laserstrahlschweißen...................................................................................................18

3.8.1 Prinzip ....................................................................................................................18

3.8.2 Eingesetzte Laser: .................................................................................................19

3.8.3 Anwendung von Laserschweißen ..........................................................................20

3.8.4 Ausführung von Laserschweißverbindungen: ........................................................21

3.8.5 Laserschneiden......................................................................................................21

3.9 Elektronenstrahlschweißen...........................................................................................22

Pressschweißverfahren..........................................................................................................24

3.10 Punktschweißen: ........................................................................................................24

3.10.1 Prinzip ..................................................................................................................24

3.10.2 Geeignete Werkstoffe für Punktschweißen:.........................................................25

3.10.3 Gestaltungshinweise zu Punktschweißverbindungen ..........................................26

3.11 Buckelschweißen........................................................................................................27

3.12 Bolzenschweißen........................................................................................................28

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.3 - Kapitel 03 - Schweißen

3.13 Rollnahtschweißen .....................................................................................................29

3.14 Pressstumpfschweißen...............................................................................................29

3.15 Abbrennstumpfschweißen ..........................................................................................30

3.16 Reibschweißen ...........................................................................................................30

Schweißverfahren für thermoplastische Kunststoffe ..............................................................31

3.17 Heißgasschweißen .....................................................................................................31

3.18 Heizelementschweißen...............................................................................................31

3.19 Abkantschweißen .......................................................................................................32

3.20 Heißkeilschweißen......................................................................................................32

3.21 Reibungsschweißen (Vibrationsschweißen) von Kunststoff: ......................................32

3.21 Wärmeimpulsschweißen.............................................................................................33

3.22 Laserstrahlschweißen.................................................................................................34

3.23 Lichtstrahlschweißen ..................................................................................................35

3.24 Ultraschallschweißen..................................................................................................35

3.24.1 Prinzip ..................................................................................................................35

3.24.2 Metall US-Schweißen...........................................................................................36

3.24.3 US-Kunststoffschweißen......................................................................................37

3.25 Glasschweißverfahren ................................................................................................38

3.25.1 Flammenkranzschweißen ....................................................................................38

3.25.2 Strahlungsschweißen...........................................................................................38

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.4 - Kapitel 03 - Schweißen

3 Schweißen

3.1 Einleitung

Schweißen ist ein Verfahren zum Vereinigen von Werkstoffen wie Metall, Glas oder

thermoplastischen Kunststoffen unter Anwendung von Wärme oder Kraft oder von beiden mit

oder ohne Schweißzusatz. Es ergibt eine unlösbare Verbindung (stoffschlüssige

Verbindung).

Wie erfolgt das Verbindungsschweißen?

Verfahren

Schmelzschweißen Schmelzen der Fügestelle, teils mit artgleichem

Zusatzwerkstoff

Besonderheit: Auftragsschweißen

Press-, Widerstands-, Reib-, Erwärmen der Stoßstelle bis nahe Schmelzpunkt und

Abbrennstumpf-, Ultraschall- Aufbringen hohen Drucks; teils mit Bewegung

Schweißen

Kaltpressschweißen Anwenden von sehr hohem Druck, teils mit Bewegung im

kalten oder fast kalten Zustand

Diffusionsschweißen Erwärmen der Stoßstelle bis 70% Solidustemperatur des am

niedrigsten schmelzenden Schweißpartners unter Vakuum

oder Schutzgas und Anwendung von geringem Druck

Auftragsschweißen durch Schmelzen des Grund- und Zusatzwerkstoffes

- bei Verschleiß

- bei Änderungen z.B. im Formenbau

- zum Panzern mit verschleißfesten Werkstoffen

- zum Plattieren mit korrosionsbeständigen

Werkstoffen

Prinzipieller Aufbau einer Schweißverbindung:

An einer Schweißverbindung können entweder zwei gleiche oder unterschiedliche

Werkstoffe verbunden werden. In einigem Abstand von der Schweißnaht sind die

Eigenschaften der Grundwerkstoffe unbeeinflusst. Je nach Schweißverfahren entsteht rechts

und links der Schweißnaht eine sog. Wärmeeinflusszone (WEZ), in der die ursprünglichen

Werkstoffeigenschaften durch die Erwärmung (meist zum schlechteren) verändert sind. Bei

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.5 - Kapitel 03 - Schweißen

Schweißen mit Zusatzwerkstoff ist in der Schweißnaht das Schweißgut, das wiederum

andere Werkstoffeigenschaften aufweist als die Grundwerkstoffe. Typischerweise ist die

Festigkeit des Schweißgutes höher als die des schwächeren Grundwerkstoffes.

Vorteile Schweißverbindung Nachteile

- Gewichtsersparnis - Gefügebeeinflussung durch

Wärmezufuhr (Wärmeeinflußzone

- Geringere Wanddicken und

WEZ)

Querschnitte (Guss)

- Erzeugen innerer Spannungen durch

- Keine Dopplungen erforderlich

Schrumpfen

(Nieten)

- Grosse konstruktive

Gestaltungsfreiheit

- Wirtschaftliches, werkstoffsparendes

Verfahren

3.2 Übersicht über Schweißverfahren

Werkstoff St < Edel- Al Cu Meiste Kunst- Glas

0,22%C stahl (MS)* andere stoffe

Schweißart

Metalle

Gas- X X X

Lichtbogen- X

WIG- X X X X X

MIG- X X X X

MAG- X X

Plasma- X X X X X

Elektronenstrahl- X X X X X

Laserstrahl- X X X

Widerstands- X X X

Press- X X X

Ultraschall- X X X

Hitzdraht- X

Diffusions- X X X X X

* wegen Zn-Ausdampfung schlecht schweißbar

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.6 - Kapitel 03 - Schweißen

Schmelzschweißverfahren

3.3 Gasschmelzschweißen (Autogenschweißen)

3.3.1 Prinzip

Schweißgas: Acetylen, Erdgas Propan, Butan, Wasserstoff, meist Acetylen

Sauerstoff und andere Gase werden bei 150 bis 200 bar oder flüssig in Hohlflasche

gespeichert

Gas Flaschenanschluß Kennfarbe

Sauerstoff R3/4"r blau

Wasserstoff W21,8x1/14"1 rot (auch andere Brenngase

rot)

Argon W21,8x1/14"r grau (auch andere

Edelgase + CO2)

Stickstoff W24,32x1/14"r grün

Acetylen Bügel gelb

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.7 - Kapitel 03 - Schweißen

- Höhe der Flammentemperatur Æ schnelles und konzentriertes An- und Vorwärmen

- Thermischer Wirkungsgrad ist umso besser, je schneller die heißen

Verbrennungsprodukte auf das Werkstück auftreffen (bes. für Werkstoffe mit hoher

Wärmeableitung, z.B. bei Stahl, Kupfer, Aluminium)

- Spezifische Primärflammenleistung = Produkt aus Zündgeschwindigkeit und

freiwerdender Wärme aus der 1. Verbrennungsstufe am Flammenkegel Æ sorgt für

die Anwärmleistung

Acetylen:

- größte Zündgeschwindigkeit

- größte Wärmemenge auf das Werkstück

- größte Flammtemperatur bis 3200°C

- Verbrennung mit Sauerstoff ist durch scharf abgegrenzten Flammenkegel

gekennzeichnet.

Acetylen ist explosiv und wird daher in Aceton gelöst gespeichert. Es ist erhältlich in 20l

Gasflaschen bis 18 bar. Die Löslichkeit ist 20 l Acetylen/1 l Aceton/bar in 20 l Gasflasche 15 l

Aceton: Æ 15 l·18 bar·20 l = 5400 l Gas in einer Flasche

Farbe der Flasche schwarz, oben gelb (früher nur gelb)

Sauerstoff in blauer Flasche bei 150 bis 200 bar

Vorteil: Nachteil:

- Einfach anwendbar - Breite Wärmeeinflußzone (WEZ)

- Leicht transportabel - Daher starker Verzug der Teile

- Billige Verbrauchsstoffe - Nur St (Cu mit Flussmittel)

- Grosse Spalte überbrückbar - Bei St ergibt zuviel O2 in der Flamme

eine raue Naht und

- Einfache Nahtvorbereitung

Schlackeneinschlüsse. Zuviel Acetylen

- Alle Schweißpositionen ergibt Aufkohlung Æ spröde Naht, Bruch.

Anwendung: hauptsächlich für Stahl, Reparaturschweißung, Stahlbau, Baustellen,

Heizungsbau. Anwendung ist rückläufig

Die Flamme wird auch verwendet zum Anwärmen (Bsp. für Cu- oder GG-Schweißen)

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.8 - Kapitel 03 - Schweißen

3.3.2 Brennschneiden

zum Trennen von Grobblech

- Werkstoff durch die Heizflamme auf Zündtemperatur erwärmt und dann im

Schneidsauerstoffstrahl verbrannt.

- Wird der Brenner relativ zum Werkstück bewegt, bildet sich die Schnittfuge.

- Schneidsauerstoff (Reinheit mindestens 99,5 %) reagiert mit dem erwärmten

Werkstoff nur, wenn die Zündtemperatur des Werkstoffes unterhalb der

Schmelztemperatur liegt.

- Höhe der Zündtemperatur ist im Wesentlichen abhängig von den

Legierungsbestandteilen des Werkstoffes.

- Eisen zündet bei 1100 °C in Sauerstoff.

- Die Schlacke ist flüssig und wird durch Sauerstoffstrahl ausgeblasen.

- Oberhalb 0,25% C ist Entzündungstemperatur von Eisen höher als

Schmelztemperatur, dann funktioniert Brennschneiden nicht mehr

- In besonderen Fällen ist Vorwärmung erforderlich, um Rissbildung oder Aufhärtung

an der Schnittfläche zu vermeiden.

- Bei bedingt schneidbaren Werkstoffen auch Sonderverfahren, wie z.B. das Metall-

Pulver-Brennschneiden.

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.9 - Kapitel 03 - Schweißen

3.4 Elektrisches Lichtbogenschweißen

(Metalllichtbogenschweißen)

3.4.1 Prinzip

Einsatzbereich hauptsächlich Stahl, Grauguss, Al möglich, aber selten; andere Werkstoffe

sind möglich, wird aber dort kaum angewendet.

An der Kontaktstelle wird beim Zünden Wärme erzeugt, und die Berührstelle schmilzt. Aus

der glühenden Kathode (meist Schweißelektrode) treten Elektronen aus, die durch die

angelegte Spannung von ca. 40V stark zur Anode beschleunigt werden. Sie schlagen aus

dem Gas Elektronen heraus, so dass Ionen entstehen: es entsteht ein Plasma. Plasma hat

etwa die Leitfähigkeit von Metall und ist magnetisch ablenkbar (Blaswirkung). Die

Schweißtropfen gehen immer von der Elektrode zum Werkstück, daher ist Schweißen in

jeder Lage möglich.

Zusätzlich sendet das Plasma UV Licht aus. Achtung: Augenschutz und Hautschutz!

Die umhüllte Stabelektrode (DIN EN 499) bewirkt:

- Einfacheres Zünden des Lichtbogens

- Stabilisierung des Lichtbogens

- Es bildet sich eine Art Schutzgasmantel um den Lichtbogen (Verhinderung der

Aufnahme von Sauerstoff und Stickstoff)

- Schlackenbildung führt zu langsamerem Abkühlen der Naht

- Umhüllung kann Legierungselemente beinhalten, die das Schweißgut auflegieren

- Umhüllte Elektroden müssen gut trocken sein.

Vorteil: Nachteil:

- Einfach anwendbar - Breite WEZ

- Hohe Schweißleistung - Schlacke muss entfernt werden

- Auch im Freien und bei Wind - Blaswirkung (Elektromagnetische Kraft)

- Grosse Spalte überbrückbar

- Einfache Nahtvorbereitung

- Alle Schweißpositionen

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.10 - Kapitel 03 - Schweißen

3.4.2 Arbeitsschutz beim Gas- und Lichtbogenschweißen

- Siehe Faltblätter der Bundesanstalt für Arbeitsschutz.

- Gefahr von Verbrennungen durch Flamme, Lichtbogen, Funken, Spritzer oder heiße

Teile.

- Für jederzeit einwandfreie Geräteinstandhaltung sorgen.

- Werkstück möglichst so positionieren, dass sich der Schweißer nicht über die

Schweißstelle beugen muss.

- Explosionsgefahr ab 2 Vol.-% Acetylen in Luft.

- Sauerstoff führt zu schneller und intensiver Verbrennung bis zu verpuffungsartigen

Bränden.

- Flamme strahlt im sichtbaren und infraroten Bereich. Schweißschutzbrille DIN 58211

auch für Hilfspersonal verwenden, auch wegen Spritzern.

- Lichtbogen strahlt im ultravioletten, sichtbaren und infraroten Bereich. Deshalb

Schutzschild DIN 58214 vor dem Zünden vor die Augen ziehen. Ungeschützte Haut

erleidet durch die UV-Strahlung Sonnenbrand.

3.5 Unterpulverschweißen

- Kohlelichtbogenschweißen

1 Verbindungspartner

2 Elektrode

3 Pulverzuführung

4 Pulver

5 Schmelzbadsicherung (Kupfer)

Automatisiertes Schweißverfahren, nur für automatischen Einsatz in horizontaler Lage.

Unmittelbar vor Schweißelektrode wird eine Pulverraupe gelegt, die einen Schutzmantel um

das entstehende Plasma legt.

Vorteil: Nachteil:

- Hohe Schweißleistung - nur w-Lage schweißbar

- Vollautomatisiert - nicht baustellentauglich

Einsatz: automatisches Schweißen großer Platten (Schiffbau),

Auftragsschweißen

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.11 - Kapitel 03 - Schweißen

3.6 Schutzgasschweißen (MIG, MAG, WIG, Plasma-Schweißen)

Ein elektrischer Lichtbogen liefert Energie zum Aufschmelzen des Werkstoffs

Arbeitsschutz: Lichtbogen erzeugt UV-Strahlung

Der Lichtbogen und das Schweißbad werden durch einen stetig strömenden

Schutzgasmantel vor der Umgebungsluft geschützt.

Als Schutzgase werden eingesetzt:

Edelgase, Helium, Argon

- Ar ist gut ionisierbar und ergibt ruhigen, stabilen Lichtbogen; billig (wird aus der Luft

gewonnen)

- He verbessert das Benetzen der Nahtflanken, wird in Spezialfällen verwendet

Andere Gase:

- CO2: ist billig und fördert gleichmäßig tiefen Einbrand. Schweißbad wird zähflüssiger,

damit bessere Spaltüberbrückung möglich; Nachteil: wirkt aufkohlend

- O2: senkt die Oberflächenspannung, damit breite, wenig überwölbte Raupe,

flüssigeres Schweißbad, wenig Spritzerbildung wegen feinsttropfigem

Werkstoffübergang; Nachteil: Abbrand von Legierungsbestandteilen,

Schlackenbildung;

- H2: Schweißbad wird flüssiger; Stabilisierung und bessere Bündelung des

Plasmastrahls. Zusätzliche Wärmeentwicklung durch Rekombinationswärme des

dissoziierten H2 am Werkstück. Verhindert Bildung von Schlacke, Zunder und

Anlauffarben; Nachteil: Porengefahr

- N2: Plasmagas beim Wasser-Plasmaschneiden, Bestandteil im Formiergas, Nachteil:

Bildung nitroser Gase

Vor dem Schweißen müssen Schmutz, Fett, Öl, Farbe, Rost, etc. entfernt werden. Es dürfen

keine Lösungsmittel zurückbleiben.

Mischgase

Gruppe Ar He CO2 O2 H2 N2 in %

M1 Rest bis 5 bis 3 un- u. niedrig legierte St

Oxi-

M2 Rest 5-25 3-10 größere Spalte

die-

M3 Rest 25–30 10-15 niedr. leg. u. rostfr. St., rend

dünne Bleche

R1 Rest bis 15 Schutzgas beim

Plasmaschweißen

Redu-

R2 Rest 15-35 Plasmaschneiden v. Al u. zie-

Edelst. rend

F 0-50 Rest Formiergas. abfackelbar.

I1 100 Schweißargon. WIG,MIG

alle Met. inert

I3 Rest bis 95 Vorteile bei Al und Cu

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.12 - Kapitel 03 - Schweißen

3.6.1 WIG Wolfram-Inertgasschweißen

Nicht abschmelzende Wolfram Elektrode, Schweißmaterial wird mit zusätzlichem Draht

zugeführt; Schmelzpunkt der W-Elektrode ca. 3400°C, daher hohe Standzeit der

Elektrode; Brenner luft- oder wassergekühlt;

Einsatz:

- Für nahezu alle metallischen Werkstoffe,

- Wurzelschweißen dicker Bleche,

- auch für sehr dünne Bleche geeignet (0,2mm mechanisiert, 0,5mm von Hand)

- Reparaturschweißung an Werkzeugen

3.6.2 MIG (Metall-Inert-Gas) / MAG (Metall-Aktiv-Gas) Schweißen

1 Werkstück

2 abschmelzende Elektrode

3 Schutzgaszuführung

- Metalldraht durch die Schweißpistole geführt

- Wird in einem Lichtbogen geschmolzen

- Schweißdraht ist stromführende Elektrode und gleichzeitig das einzubringende

Schweißgut.

- Zuführung elektrischer Strom über eine Schweißstromquelle

- Schutzgas schützt den Lichtbogen und das Schmelzgut

- Schutzgas entweder inert (MIG) oder aktiv (MAG).

- Inerte Gase gehen keine Reaktion mit dem Schmelzgut ein (Bsp. Argon und Helium).

- Aktive Gase beeinflussen das Fließverhalten des Schmelzbades

- Aktivgas z.B. Argon mit einem kleinen Anteil von CO2 und O2

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.13 - Kapitel 03 - Schweißen

Vorteil:

- gut mechanisierbar, geringer Verzug, wirtschaftlicher als WIG

- Fließverhalten des Schmelzbades kann beeinflusst werden

- Billigeres Schutzgas

- Sehr verbreitetes Verfahren; Kfz-Reparatur, Stahlrohrmöbel,

Stahlblechradiatoren, etc.

- hohe Produktivität, keine Schlacke

- Einseitiges Durchschweißen

- Tiefer Einbrand.

- Alle Schweißpositionen

3.6.3 Plasma- und Mikroplasmaschweißen

- Ein Pilotlichtbogen brennt zwischen der (nicht abschmelzenden) W-Elektrode und

dem Cu-Mantel des Brenners. Der Cu-Mantel ist wassergekühlt.

- Plasmastrahl entsteht durch Einschnürung eines Lichtbogens, der zwischen

Elektrode und Werkstück (übertragener Lichtbogen) oder zwischen Elektrode und

Düse (nicht übertragener Lichtbogen) brennt.

- Schutz wird bewirkt durch das Strömen eines Schutzgases.

- Schweisszusatz kann zugeführt werden.

- Mikroplasmaschneiden für Blechdicken von 0,05 bis 2,5mm;

- Bei dünnen Blechen < 0,5mm Spannvorrichtung verwenden;

- Auch gut geeignet für harte Metalllegierungen, z.B. Zahnspangen oder 0,2mm dicke

Drähte für Thermoelemente

Vorteil:

- Sicheres Zünden durch Pilotlichtbogen

- kein Kurzschluss und Festsitzen der Elektrode,

- kleiner Divergenzwinkel des Plasmastrahls, damit schmale Schweißzone

- sehr gut mechanisierbar

- besonders verwendet zum sicheren Durchschweißen von Nahtwurzeln

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.14 - Kapitel 03 - Schweißen

3.6.4 Plasmaschneiden

- Wie Plasmaschweißen, aber es wird mehr Plasmagas (kein Schutzgas) und höhere

elektrische Energie aufgewendet.

- Plasmastrahl tritt mit so hoher thermischer und kinetischer Energie aus, dass das zu

schneidende Material schmilzt und aus der Schnittfuge ausgetrieben wird.

- Geeignet für alle elektrisch leitenden Materialien. Haupteinsatzgebiet bei Al, Cu,

Edelstahl, St ab 2mm Blechdicke.

Vorteil: durch geringe WEZ nur wenig Verzug

Plasmagas: Argon, zusätzlich als Schneidgas Wasserstoff, Stickstoff, Luft

3.6.5 Wasserplasmaschneiden:

- Einspritzen von Wasser in den Plasmastrahl.

- Wasser dissoziiert und verdampft.

- Sauerstoffanteil führt zu bartfreien Schnitten bei niedrig- und unlegierten Stählen,

- Der Wassermantel schirmt ab und kühlt, dadurch geringe Oxidation.

- Schädliche Schneidgase wie nitrose Gase, Ozon lösen sich im Wasser

- UV Strahlung wird abgeschwächt.

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.15 - Kapitel 03 - Schweißen

3.6.6 Schweißbare Werkstoffe mit Schutzgasverfahren

Stähle, unlegiert - Dort, wo es auf geringen Wärmeeintrag ankommt

und niedrig legiert - Teilweise wirtschaftlicher als E-Schweißen (bes. MAG): kein

Stabwechsel, keine Schlacke entfernen, etc.

- Dünne Bleche (WIG) bis 0,5mm von Hand, bis 0,2mm

mechanisiert

- Wurzelschweißung (Plasma)

- Mikroplasma, z.B. 0,4mm Bleche stumpf als I-Naht vollautomatisch

Al und Al- Eigenschaften

Legierungen

- niedriger Schmelzbereich zwischen 480 und 660°C,

- hohe Wärmeleitfähigkeit und Wärmedehnung, hochschmelzende

(2050°C) und isolierende Oxidschicht;

- Oxid sinkt im Schmelzbad nach unten, daher unmittelbar vor dem

Schweißen entfernen;

- Al löst in der Schmelze H2, das bei ungünstiger Schweißlage zu

Poren führen kann

Eignung:

- Uneingeschränkt geeignet für sämtliche nicht aushärtbaren Al-

Knetlegierungen und aushärtbare Legierungen der Gruppe AlMgSi

und AlZnMg

- Achtung: Aushärtung geht in der Schweißzone verloren!

- Wenn anschließend eloxiert wird, setzt sich Naht farblich ab.

- Eingeschränkt geeignet für kupferhaltige, hochfest aushärtbare

Legierungen AlCuMg und AlZnMgCu. Beim Eloxieren wird Naht

anschließend sichtbar

- Gusslegierungen sind schweißbar, aber Probleme bei Sandguss

(Sandeinschlüsse) und Druckguss (Gaseinschlüsse)

- Al wird mit WIG und MIG unter Ar geschweißt, WIG mit

rechteckförmigem Wechselstrom (Elektronen treten aus kleinem

Kathodenfleck aus und reißen Oxidhaut auf)

Cu und Ms - hohe Wärmeleitfähigkeit und Wärmedehnung, daher bei dicken

Teilen teilweise Vorwärmung auf 300 bis 600°C erforderlich

- starke Sauerstoffaufnahme

- nur sauerstofffreies Cu schweißbar

- WIG, MIG, Plasma mit Schutzgas Ar, im Sonderfall He (für

Auftragsschweißung) einsetzbar

- Beispiele: Cu-Kessel Brauerei, Molkerei, Käserei, 0,05mm Cu-

Draht an 0,5mm Lötfahnen,

Edelstähle, - Vorab: Anlauffarben entfernen durch Beizen mit Säuren,

hitzebeständige anschließend waschen und strahlen mit Glaskugeln

Stähle, säurefeste - Artgleichen Zusatzdraht verwenden, meist höhere Legierung

Stähle, wegen Abbrand

nichtrostende - WIG ab 0,5 mm

Stähle - MIG weniger geeignet weil Schweißgut nicht so gut fließt

- MAG mit 1-3% O2

- Plasma und Mikroplasma geeignet

- Beispiele: gasdichte Membranteller 0,3mm, Drucksensor, Behälter

für chem. und Lebensmittelindustrie, Wasch- und

Geschirrspülmaschinen

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.16 - Kapitel 03 - Schweißen

3.7 Gestaltung von Schmelzschweißverbindungen

3.7.1 Stumpfnaht:

- Bauteile stoßen stumpf gegeneinander

- Glatter, ungestörter Kraftfluss,

- geringe Kerbwirkung

- Hinsichtlich Festigkeit günstiger als Kehlnaht (besonders bei dynamischer

Beanspruchung)

- Gut prüfbar

- Stumpfnaht ist gegenüber Kehlnaht möglichst zu bevorzugen

3.7.2 Kehl- und sonstige Nähte

Kehlnaht Doppelkehlnaht K-Naht mit Doppel-Kehlnaht

Nahtdicke bei verschiedenen Ausführungsformen

Die Nahtdicke richtet sich immer nach der kleineren Kante

- Kraftumlenkung in der Schweißzone vermeiden

- Zugbeanspruchung der Nahtwurzel vermeiden

- Anhäufung von Nähten vermeiden und geringes

Nahtvolumen anstreben

- Nahtkreuzungen vermeiden

- auf Zugänglichkeit der Nähte achten

- Lagefixierung für den Schweißvorgang vorsehen

- Verzug beim Schweißen berücksichtigen

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.17 - Kapitel 03 - Schweißen

3.7.3 Aufbau von Schmelzschweißnähten

Bördelnaht

(besonders für dünne Bleche geeignet):

I-Naht, einseitig

Mehrlagige Stumpfnaht:

Mehrlagige Kehlnaht:

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.18 - Kapitel 03 - Schweißen

3.8 Laserstrahlschweißen

3.8.1 Prinzip

- Energie wird durch einen

Laser erzeugt, der sehr gut

auf einen kleinen Fleck

fokussiert werden kann.

- Es entsteht eine lokal sehr

hohe Energiedichte.

- Laserverfahren benötigen

Elektrizität und erzeugen

Strahlung.

- Laserschutz beachten !

- Erwärmung der Fügeflächen

durch fokussierten

Laserstrahl

Vorteil: Nachteil:

- Praktisch alle Metalle schweißbar, auch - Hoher Energieaufwand

magnetische Werkstoffe, Hartmetalle,

- Relativ kleine Blechdicken

Ferrite, Gläser

- Laserschutz

- Bei Stahl muss der C-Gehalt niedrig sein

- (nahezu) spaltfreie Schweißfuge

- Voraussetzung ist spaltfreie

erforderlich

Schweißfuge, auch Presssitze

schweißbar

- Durch eng begrenzte Erwärmung

entsteht schmale Naht, kleine WEZ,

geringer Verzug,

Präzisionsschweißungen sind möglich

- Schweißtiefe begrenzt auf 1 bis 2 mm,

max. 20mm bei St

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.19 - Kapitel 03 - Schweißen

Anwendungsbeispiele:

- Lithiumbatteriegehäuse, Endkappe X12CrNi188 vakuumdicht.

- Herzschrittmachergehäuse Titan vakuumdicht

- Schaltkreisgehäuse Al vakuumdicht

- Elektromotor-Blechpaket Si-Eisen 0,3 dick durch einige axiale Nähte am Umfang

fixiert. Die WEZ der Schweißnähte ist so klein, dass die Verschlechterung der

weichmagnetischen Eigenschaften vernachlässigbar ist.

- Glühlampe Lampendrähte W und Mo

- Uhren, Meßgeräte Feder auf Welle

3.8.2 Eingesetzte Laser:

CO2-Laser:

- λ = 10,6µm (IR)

- Hohe Leistung bis 20kW; als Dauerleistung meist weniger als 100 W, wegen der

abzuführenden Verlustwärme (Wirkungsgrad Laser ca. 3%)

- Fokusdurchmesser ab einige 1/10 mm

- Daraus ergibt sich eine Leistungsdichte von 106 W/cm²

- Eignung abhängig von Reflektivität der zu schweißenden Oberfläche

- Beim Schweißprozess wird Reflexion durch Plasmawolke verhindert, es bildet sich ein

Dampfkanal, der in das Werkstück eindringt und es aufschmilzt. Dies ist der

Tiefschweißeffekt.

- Bei geringer Leistung entsteht kein Plasma, keine Tiefschweißeffekt sondern nur geringe

Schweißtiefe. Einsatz für Oberflächenbearbeitung (Härten, Umschmelzen)

- Bei höherer Leistung hebt die Plasmawolke ab, der Strahl ist abgekoppelt, es wird kaum

noch Energie in das Werkstück eingekoppelt.

- Oft wird Schutzgas zur Vermeidung von Oxidation eingesetzt.

NdYAG-Laser:

- λ = 1,06 µm (nahes IR)

- Leistung bis 2kW kontinuierlich, 109 Watt Pulsleistung

- Kleine Bauweise

- Licht ist gut durch Glasfasern leitbar, daher sehr flexible Strahlführung möglich

- Wellenlänge wird von den meisten Metallen besser absorbiert

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.20 - Kapitel 03 - Schweißen

Excimer-Laser:

- λ = 200 bis 300 nm (UV)

- hauptsächlich für Oberflächenbehandlung (Härten, Legieren, Umschmelzen,

Abtragen, Beschriften, Ritzen, etc) vor allem von Kunststoffen angewendet

- Anwendung z.B. Abisolieren dünnster kunststoffisolierter Drähte, Durchkontaktierung

von Mehrlagenleiterplatten

Dioden-Laser:

- λ = 810 bis 910 nm (UV)

- für Anwendungen mit niedrigerer Energie

- sehr flexibel, durch kleine Bauweise

Beispiel für Tiefschweißnaht:

3.8.3 Anwendung von Laserschweißen

- Nahtschweißen

o Li Batteriegehäuse, Endkappe X12CrNi188 vakuumdicht

o Herzschrittmachergehäuse vakuumdicht

o Schaltkreisgehäuse vakuumdicht

- Punktschweißen:

o Thermoelement Ni-Konstantan

o Solarzelle silberbeschichtetes Si und Mo

o Glühlampe Lampendrähte W und Mo

o Uhren, Messgeräte Feder auf Welle

- Schneiden, Bohren, Beschriften, etc.

- Achtung beim Laserschweißen auf Augenschutz!

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.21 - Kapitel 03 - Schweißen

3.8.4 Ausführung von Laserschweißverbindungen:

Fügen unterschiedlicher Dicken beim Laserschweißen:

Radialrundnähte beim Laserschweißen: Axialrundnähte beim Laserschweißen:

3.8.5 Laserschneiden

- Brennschneiden mit O2-Unterstützung

- Schnittfuge ist nur einige 1/10 mm breit.

- Durch sehr schmale WEZ kaum Verzug.

- Schnittkanten ohne Grat.

- Beim Schneiden von Kunststoffen entstehen giftige Dämpfe.

- Plexiglas ist mit CO2-Laser wie poliert schneidbar. (Kurzwelligere Laser ungeeignet,

weil Plexiglas lichtdurchlässig ist).

- Edelstahl, Al und andere NE-Metalle mit Hochdruck-Laserschneiden gratfrei und mit

hoher Schnittkantengüte schneidbar

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.22 - Kapitel 03 - Schweißen

3.9 Elektronenstrahlschweißen

1 Verbindungspartner;

2 Kathode (Elektronenquelle);

3 Anode;

4 magnetische Fokussierung;

5 Hochvakuum

Eigenschaft

- Schmelzschweißverfahren mit der geringsten Wärmeeinbringung.

- Extrem schlanke Nähte mit minimalem Verzug

- große konstruktive und werkstoffliche Freiheiten

- Hohe Schweißgeschwindigkeiten

- Schweißbare Blechdicken:

o 0,01 bis 250mm in St

o 150 mm in Al

o 80 mm in Cu

Funktionsweise

- Elektronen treten aus einer beheizten W-Elektrode

- Werden durch das hohle Zentrum einer Ringanode beschleunigt.

- Durch Fokussier und Ablenkspulen wird der Elektronenstrahl auf die Schweißnaht

gelenkt.

- Schweißen erfolgt im Vakuum (10-2 bis 10-4 bar) (Streuen des Elektronenstrahls an

Luft)

- Sehr hohe Energiedichte, bis 107 W/cm² im Brennfleck mit 0,1 bis 1 mm

Durchmesser.

- Strahlleistung 15 bis 60kW.

Schweißbare Blechdicken St: 0,01 bis 250 mm

Al 150 mm

Cu 80 mm

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.23 - Kapitel 03 - Schweißen

Vorteil: Nachteil:

- Sehr schmale Naht -> - Hohe Anlagekosten

- Sehr geringe WEZ - Grosse Spezialerfahrung notwendig

- Sehr geringer Verzug: - Anwendung im Vakuum

Präzisionsschweißung

- Exakte Nahtvorbereitung erforderlich

- Tiefschweißeffekt

- Mikroschweißen

- Verschiedenste Materialien fügbar

- Unabhängig von Reflektionsverhalten

des Werkstoffes

- Für praktisch alle Metalle und Metallkombinationen geeignet

- Durch die hohe Energiedichte werden auch Partner mit unterschiedlichen

Schmelzpunkten gleichzeitig aufgeschmolzen.

- Wärmeeintrag beträgt nur etwa 10% des G- oder E-Schweißens

- Auch geeignet zum Härten, Umschmelzen (oberflächennah)

- Bohren von z.B. Diamant, Rubin, Saphir, Gestein, Keramik, Metalle, z.B. Ziehsteine,

Spinnköpfe für Glasfasern

Beispiel für Tiefenschweißung mit Elektronenstrahl:

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.24 - Kapitel 03 - Schweißen

Pressschweißverfahren

3.10 Punktschweißen:

3.10.1 Prinzip

Für Verbindung von Blechteilen

a Werkstück

b Punktschweißelektrode

c Stromquelle

d Schweißpunkt

- Bleche werden von zwei Elektroden zusammengepresst.

- Schweißstrom wird gestartet.

- Strom fließt durch den verengten Querschnitt der Elektroden

- Zusätzlich durch Widerstand der Bleche erhitzen sich diese zwischen den Elektroden.

- Elektroden verpressen das weicher werdende Material

- Schweißstrom wird abgeschaltet.

- Öffnen der Elektroden, das Material kann entnommen werden.

- Achtung auf Nebenschluss durch bereits geschweißte Punkte

- Elektroden aus Cu, Cu/Cr, Mo oder W oder gesintert aus Cu/W, meist wassergekühlt.

- Meist mit Gleichstrom verwendet, entweder über Transformator und Gleichrichter

oder Kondensatorentladung.

- Die Hauptwärme wird unmittelbar an der Schweißstelle erzeugt, weil der Widerstand

in den Teilen und an der Berührungsstelle relativ hoch ist. Dadurch ist die

Wärmebeeinflussung eng begrenzt.

- Die Verzugneigung nimmt zu je mehr Schweißpunkte gesetzt werden. Dieser Effekt

kann durch geeignete Wahl der Schweißfolge reduziert werden.

- Geschweißte Punkte bewirken Nebenschluss, daher dürfen die Punkte nicht zu nahe

beieinander liegen.

- Es ist kein Zusatzwerkstoff und kein Schutzgas erforderlich.

- Teile müssen metallisch blank und sauber sein.

- Beschichtungen verschlechtern die Schweißbarkeit, obwohl auch dies möglich ist.

- Beschichtungen aus Cu, Ni, Ag sind günstig für das Punktschweißen.

- Mit Sondermaßnahmen können auch Sn (Weißblech) und Zn Beschichtungen

verschweißt werden.

- Punktschweißen wird bis etwa 2mm Blechdicke eingesetzt, wobei es günstig ist,

wenn die Bleche annähernd gleich dick sind.

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.25 - Kapitel 03 - Schweißen

Vorteil: Nachteil:

- Kein Zusatzwerkstoff erforderlich - Schlechte dynamische Festigkeit

- Sehr wirtschaftlich

3.10.2 Geeignete Werkstoffe für Punktschweißen:

- Viele Metalle und Metalllegierungen, auch Kombinationen

- Besonders geeignet für St und Al

- C-Anteil in St sollte < 0,2% sein, in Edelstahl < 0,1%

- Schwefelhaltige Automatenstähle sind schlecht schweißbar

- Geeignete Al-Knetlegierungen sind AlMgSi, AlMg, Al99, aber ohne

Oberflächenbeschichtung

Richtwerte Punktschweißen unlegierter Stähle bis 0,15 % C bei mittlerer

Schweißzeitlänge

Blech- ∅ Elek- Schweiß- Elektro- Schweiß- Rand- Punktab- Bruchlast

dicke troden- strom denkraft punkt ∅ abstand stand Zugscher-

[mm] spitze [kA] [kN] [mm] min. [mm] belastung

[mm] [mm] [kN]

0,5 5 6,5 1,3 3,5 2,5 25 1,8

1 8 9,5 2,5 6 3 25 5,1

2 10 12 3,5 8 5 40 12,6

Qualitätsprüfung von Punktschweißverbindungen:

- Zerstörende Prüfung – Ausknöpfprobe

- Bei Punkt und Rundbuckelschweißung d ≈ 5 s d für blanke Bleche und gleiche

Blechdicke

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.26 - Kapitel 03 - Schweißen

3.10.3 Gestaltungshinweise zu Punktschweißverbindungen

a) einreihig einschnittig (Reihennaht)

b) zweireihig einschnittig (Kettennaht)

c) zweireihig versetzt, einschnittig (Zickzacknaht)

d) zweireihig zweischnittig

Folgende Grenzen beachten:

- Punktabstand: e1 = 3,0*d bis 6,0*d

- Randabstand:

in Kraftrichtung e2 = 2,5*d bis 5*d

senkrecht zur Kraftrichtung e3 = 2,0*d bis 4,0*d

- Kopfzug vermeiden

-

- nicht mehr als drei Teile miteinander verschweißen

- Gesamtdicke der zu verschweißenden Bauteile < 15 mm

- Dickenunterschiede der Bauteile max 1:3

- in Kraftrichtung 2 bis 5 Schweißpunkte anordnen

- Verbindung möglichst auf Scherung beanspruchen

- Schweißpunkte bei biegebeanspruchten Teilen in der neutralen Faser positionieren

- auf Zugängigkeit der Schweißpunkte achten (Freiraum für Schweißzange)

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.27 - Kapitel 03 - Schweißen

3.11 Buckelschweißen

Einseitiges- und zweiseitiges Buckelschweißen

a: Werkstück b: Punktschweißelektrode c: Stromquelle d: Schweißpunkt

- Buckelschweißen ist im Ablauf mit dem Punktschweißen identisch.

- In ein Materialteil ist ein Buckel eingepresst - bei unterschiedlich starken Blechen

dickeres Blech mit Buckel versehen.

- Schweißhitze wird nicht so schnell abgeleitet.

- Je nach Ausführung und Leistung der Schweißmaschine können ein oder mehrere

Buckel verschweißt werden.

- Während des Schweißvorgangs wird der Buckel fast vollständig zurückgeformt.

Anwendung von Buckelschweißen,

- Wenn maximale erreichbare Schweißfestigkeit gefordert wird

- Bei Teilen mit großen Dickenunterschieden (bis 1:2,5; Buckel in dickerem Blech

formen)

- Bei mehreren Schweißpunkten gleichzeitig

- bei Teilen mit galvanischem Überzug

Buckelformen DIN 8519 für Blech

Rundbuckel Langbuckel Ringbuckel

Blechdicke s bei Stahl d1 h1 b d2 h2

0,5 1,6 0,4 1,6 1,6 0,4

>1… ≤1,6 3,2 0,8 2,5 1 0,5

>1,6 … ≤ 2,5 4 1,0 3,2

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.28 - Kapitel 03 - Schweißen

3.12 Bolzenschweißen

- Ist im Prinzip ein Punktschweißverfahren, jedoch ist nur ein Schweißpartner ein

Blech, der andere ist ein Bolzen o.ä.

- aufschweißbare Bolzen für Spitzenzündung :

- Bolzen- oder stiftförmige Teile werden durch einen Lichtbogen unter Anwendung

einer Kraft ohne Zusatzwerkstoff verschweißt

- Zwischen der Stirnfläche eines Bolzens und der Bauteiloberfläche eines Werkstückes

wird ein Lichtbogen erzeugt; beide Teile werden angeschmolzen, unter

geringfügigem Druck zusammengeführt und miteinander verbunden

Spitzenzündung (TS), Kondensatorentladungs-Bolzenschweißen:

- Besonders geeignet für dünne Bleche ab ca. 0,6 mm;

- Mindestblechdicke: 1/10 des Bolzendurchmessers.

- Schweißbereich: M3–M8 (M10)

Hubzündung (DS) Verfahrensvarianten:

- Hubzündungsbolzenschweißen mit Keramikring oder Schutzgas,

- Kurzzeitbolzenschweißen mit Hubzündung,

- Kondensatorentladungs-Bolzenschweißen mit Hubzündung. Besonders geeignet für

stärkere Bleche ab ca. 2 mm; Mindestblechdicke: ab 1/8 des Bolzendurchmessers.

Schweißbereich: Ø 2-22 mm (M24)

Beispiele für Bolzen:

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.29 - Kapitel 03 - Schweißen

3.13 Rollnahtschweißen

Rollnahtschweißen Folienstumpfnahtschweißen

a Werkstück,

b Rollenelektrode,

c Stromquelle,

d Schweißnaht,

e Kontaktfolie

- Vom Punktschweißen abgeleitet durch schnelles und dichtes Aneinanderreihen von

Einzelpunkten

- Ergibt Dichtnähte

- Elektroden sind drehbare Rollen zur Kraft- und Stromübertragung

- Strom wird gepulst

- Entweder Punkte in regelmäßigen Abständen oder überlappend (Dichtnaht)

anordnen.

- Sehr wirtschaftliches Verfahren und sehr gut automatisierbar.

- Vorteilhaft für nachträgliche Oberflächenbehandlung, weil kein Spalt vorhanden ist.

3.14 Pressstumpfschweißen

Nur für runde Stäbe oder einfache Profile von unlegiertem St. Die Stoßflächen müssen

sauber und planparallel anliegen. Unter stetigem Druck wird Schweißfuge durch Stromfluss

erwärmt bis sich ein Wulst bildet.

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.30 - Kapitel 03 - Schweißen

3.15 Abbrennstumpfschweißen

Auch bei unbearbeiteten Stoßstellen einsetzbar.

Ablauf:

- Geringer Fügedruck

- Durch Stromfluss schmilzt und sprüht Fügestelle ab (Selbstreinigung)

- Anschließend schlagartig Erhöhung der Anpresskraft

Es entsteht Naht hoher Güte, allerdings mit Grat

3.16 Reibschweißen

- Pressschweissverfahren

- Die Erwärmung erfolgt durch mechanische Reibung durch eine Relativbewegung

zwischen einem rotierenden und einem feststehenden Fügeteil erzeugt

- Fügeteile werden dabei unter Kraft ohne Zusatzwerkstoff zusammengeführt

- Es entsteht ein typischer Schweißwulst.

- Nach ausreichender Wärmeeinbringung wird die Relativbewegung aufgehoben.

- Vergleichsweise niedrige Fügetemperatur

- Daher auch schwierig zu schweißende Werkstoffe und Werkstoffkombinationen

schweißbar

- Schmale WEZ

- Voraussetzung ist zumindest eine drehsymmetrische Rotationsebene.

- Gut geeignet für hoch-, niedrig- und unlegierte Stähle, Al, Cu.

- Auch unterschiedliche Werkstoffe miteinander sind schweißbar.

- Es können auch Stähle mit höherem C-Gehalt geschweißt werden, die mit anderen

Verfahren nicht geschweißt werden können.

- Fast beliebige Werkstoffe schweißbar: Aluminium, Blei, Hartmetall, Magnesium,

Nickelbasislegierungen, Wolfram, Zirkonoxid

- Bewährter Einsatz bei z.B. Keramik-Metall-Verbindungen

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.31 - Kapitel 03 - Schweißen

Schweißverfahren für thermoplastische Kunststoffe

3.17 Heißgasschweißen

- Heißgasschweißen wird von Hand ausgeführt.

Die zu verschweißenden Flächen und Zusatzwerkstoff (Schweißstab) werden auf

Schmelztemperatur erwärmt und unter Druck verschweißt.

Vorteil:

- Sehr gut geeignet für Prototypen, kleine Stückzahlen und Apparatebau.

-

Anwendung:

- Schweißen komplizierter Verbindungen

- Gut geeignet zur Reparatur gebrochener Kunststoffteile

- Schweißzugabe (Rundstab) erforderlich

- Keine Haltewerkzeuge notwendig

- Für Teile bis 20 mm Dicke; Auch Nieten mit Heißluft ist gut möglich.

3.18 Heizelementschweißen

Ein Aufschmelzen des Kunststoffes erfolgt an der Kontaktfläche mit dem Heizelement.

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.32 - Kapitel 03 - Schweißen

Vorteile:

- Partikelfreies Schweißen von Kunststoff

- Die Schweißnaht ist hoch belastbar, selbst Grundmaterialfestigkeit kann bei

unverstärkten Materialien erreicht werden.

- Mit Konturheizelement sind 3-dimensionale Konturen problemlos realisierbar.

Anwendung:

- Teile mit Fügeflächen in zwei- und dreidimensionaler Ausrichtung

- partikelfreies Kunststoffschweißen gefordert

- Werkstoffe PMMA, PP, PVC, PMMA/ABS

3.19 Abkantschweißen

Zum Abkanten von Platten wird mit einem Keil eine V-Nut eingeschmolzen und unmittelbar

danach abgebogen. Dabei verschweißen die noch plastifizierten Nutwände.

3.20 Heißkeilschweißen

Wird auch Spiegelschweißen genannt, weil das Heizelement zur Vermeidung von Anhaften

spiegelblank poliert ist. Es ist auch Erwärmung durch Infrarotstrahlung möglich. Das

Heizelement wird herausgezogen und die Teile zusammengedrückt.

3.21 Reibungsschweißen (Vibrationsschweißen) von Kunststoff:

- Teile, die sich an den Kontaktflächen berühren, werden relativ zueinander bewegt.

- Durch die entstehende Reibung erwärmen sie sich und werden gleichzeitig unter

hohem Druck verbunden

- Frequenz ca. 100 bis 300Hz

- Amplitude 0,2 bis 2,5mm

- Schweißdauer 0,5 bis 3 sec

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.33 - Kapitel 03 - Schweißen

Vorteile:

- Hohe Festigkeit/Dichte

- Gute Automatisierbarkeit des Schweißprozesses

- Schweißzeiten von wenigen Sekunden

- Schweißen unterschiedlicher Kunststoffe möglich

- Schweißen einer durchgängigen Naht

- Auch für große Teile, die mit Ultraschall nicht mehr schweißbar sind, z.B. Schweißen

von Stoßfängern, Armaturentafeln, Leuchten, Hutablagen, Lüftungskanäle,

Luftfiltergehäuse, Motorsägegehäuse etc.

Anwendung:

- Kunststoffschweißen in der Serienfertigung

- Schweißen von spritzgegossenen, extrudierten oder blasgeformten Formteilen

- Verbinden unterschiedlicher Werkstoffe möglich, z.B. Kunststoff mit Holz

3.21 Wärmeimpulsschweißen

Bei Folien drückt das Heizelement (meist Heizdraht oder Heizband) beim Erwärmen und

Abkühlen auf die Naht. (Plastiktüten)

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.34 - Kapitel 03 - Schweißen

3.22 Laserstrahlschweißen

Wird häufig für Überlappschweißungen eingesetzt. Dabei wird der transparente Kunststoffteil

durchstrahlt und die Schweißung findet an der Grenzfläche statt.

Da viele Kunststoffe im sichtbaren Bereich nicht absorbieren, sondern transparent sind oder

diffus reflektieren werden Pigmente zugesetzt, die die gewünschten

Absorptionseigenschaften erzeugen (schwarze Kurve im Bild oben).

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.35 - Kapitel 03 - Schweißen

3.23 Lichtstrahlschweißen

Lichtstrahlschweißen nach DI N 1910

a Werkstück d Lichtstrahl

b Stromquelle e elliptischer Spiegel

c Schweißnaht f Lichtquelle (im Brennpunkt)

3.24 Ultraschallschweißen

3.24.1 Prinzip

- Reibschweißverfahren

- Erzeugen von Schwingungen hoher Frequenz durch magnetostriktive oder

piezoelektrische Wandler

- Leistungsbereich von US-Schweißgeräten von ca. 1OO W bis 4 kW

- Resonanzeinheit erzeugt in Achsrichtung eine stehende Dehnungswelle

- Amplitude an der Sonotrode zwischen 5 und 60 µm.

- Generator, Wandler, Booster und Sonotrode arbeiten in Resonanz.

- Die Arbeitsebene der Sonotrode liegt im Schwingungsbauch, die Befestigung in

einem Schwingungsknoten.

- Im allgemeinen ohne Zusatzwerkstoff

- Die Fügeteile werden durch gezieltes Umwandeln von Schallenergie in Wärme in der

Fügezone unter Druck plastifiziert.

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.36 - Kapitel 03 - Schweißen

Vorteile:

- Hohe Festigkeit/Dichte

- Kostengünstig

- Sehr kurze Zykluszeiten (wenige Sekunden)

- Gut automatisierbar

- Potenzial für große Losgrößen.

Anwendung:

- Für geometrisch kleine Formteile aus Kunststoff in der Serienfertigung, z. B. Schalter,

Ventile, Steckverbindungen

- Einbetten von Metallteilen, z. B. Lager, Gewindebuchsen mit Ultraschall

3.24.2 Metall US-Schweißen

- Schwingungsenergie wird parallel zur Schweißfuge eingeleitet.

- Das untere Werkstück ist starr am Amboss befestigt.

- Die Sonotrode ist an das obere Werkstück kraftschlüssig, in manchen Fällen auch

formschlüssig (Zähne) angekoppelt.

- Die Sonotrode versetzt das obere Werkstück in Schwingungen und drückt es

gleichzeitig gegen das untere.

- Das obere anzuschweißende Teil soll möglichst leicht sein.

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.37 - Kapitel 03 - Schweißen

- Durch schnelle Relativbewegung an der Schweißfuge wird Oberfläche eingeebnet

und Oxidschicht zerstört.

- Dabei nähern sich die beiderseitigen Kristallgitter so stark, dass wechselseitige

atomare Gitterkräfte wirksam werden, was verschweißen bedeutet.

- Erwärmung in der Schweißzone weit unterhalb des Schmelzpunktes.

- Anpresskraft ist unterhalb der Fließgrenze. Es tritt aber ein Verformungsabdruck an

der Schweißstelle auf.

- Die Beschallungszeit beträgt bis einige sec.

- Viele weiche Metalle und deren Legierungen sind US-schweißbar, und zwar

miteinander und viele Paarungen unterschiedlicher Metalle.

- Nicht schweißbar ist z.B. Pb, weil die elastische Oxidschicht nicht aufreißt.

- Besonders gut schweißbar ist Al und Paarungen mit Al, weil die spröde Al2O3 Schicht

gut aufbricht und die Oxidschicht des Partners zerstört.

3.24.3 US-Kunststoffschweißen

- Schwingungsenergie wird in Fügerichtung zugeführt.

- Am besten sind harte, amorphe Kunststoffe schweißbar (Energie wird wegen

geringer innerer Dämpfung gut zur Schweißstelle weitergeleitet)

- Plastifizierung beginnt am Energierichtungsgeber

- Erwärmung erfolgt durch Absorption von mechanischer Schwingungsenergie und

durch Grenzflächenreibung an der Stoßstelle.

- Schweißzeit meist ca. 1 sec.

- Sehr viele Thermoplaste US-schweißbar

Gut geeignete Thermoplaste für US Schweißen:

Werkstoff Handelsname Anwendungsbeispiel

ABS Terluran Sprechkapsel von Telefon

ABS Novodur Annieten von verchromten ABS-Blenden bei Staubsauger

SAN Luran Befestigen von Kontaktfedern in Kunststoffgehäuse

PMMA Plexiglas Auslagen für Geschäftseinrichtungen

PS Polystyrol

PC Makrolon Befestigen des Wicklungsendes am Spulenkörper

POM Hostaform Deckel auf Federzylinder bei Toaster

PA Nylon Endlosschleife von Gewebefarbbändern, PA11 gut

schweißbar

PETP GF 30 Gehäuse für DIP-Schalter

Weniger geeignet sind

PE Polyethylen,

PP Polypropylen

Ettemeyer, Olbrich Fachhochschule München V 3.02

Konstruktionselemente - 3.38 - Kapitel 03 - Schweißen

Es sind auch Nahtschweißungen an Folien, Geweben und Platten mit drehbarem

Sonotrodenrad möglich (US – Nähmaschine).

Einflüsse:

- Feuchtigkeit gering halten (< z.B. 0,5% bei PA66)

- Bei Spritzteilen soll Nachschwinden vor dem Schweißen abgeschlossen sein

(Lagerzeit min 24h nach Spritzen)

- Schweißnaht muss frei von Schmutz und Formtrennmitteln sein, ggf. reinigen

- Spritzteile sollten nicht zu viele Regeneratanteile enthalten.

3.25 Glasschweißverfahren

Glasschweißverbindungen sind hauptsächlich Pressschweißverbindungen

Die Schweißstelle wird durch Flamme oder Strahlungswärme erwärmt. Das Glas wird dabei

nur bis in den plastischen Zustand erwärmt.

Besonderheit: Glas ist spröde und lässt sich bei Raumtemperatur kaum verformen. Daher

können im allgemeinen nur Gläser mit möglichst gleichem Wärmeausdehnungskoeffizienten

verschweißt werden.

3.25.1 Flammenkranzschweißen

3.25.2 Strahlungsschweißen

Ettemeyer, Olbrich Fachhochschule München V 3.02

Das könnte Ihnen auch gefallen

- Konstruktiver Ingenieurbau Und HochbauDokument559 SeitenKonstruktiver Ingenieurbau Und Hochbauheiner brand100% (2)

- Entwicklung und Fertigung von Leiterplatten-Baugruppen: Bauteile - Lötverfahren - LayoutregelnVon EverandEntwicklung und Fertigung von Leiterplatten-Baugruppen: Bauteile - Lötverfahren - LayoutregelnNoch keine Bewertungen

- Grundlagen Des StahlbausDokument30 SeitenGrundlagen Des StahlbausmargitorsiNoch keine Bewertungen

- Skriptum TP HochbauDokument103 SeitenSkriptum TP HochbauDim PinoNoch keine Bewertungen

- Auslegung Von Konstruktionselementen - Sicherheit, Lebensdauer Und Zuverlässigkeit Im Maschinenbau PDFDokument222 SeitenAuslegung Von Konstruktionselementen - Sicherheit, Lebensdauer Und Zuverlässigkeit Im Maschinenbau PDFGábor Sörös100% (1)

- Beton Handbuch deDokument201 SeitenBeton Handbuch dedsfNoch keine Bewertungen

- Eurocode 3Dokument30 SeitenEurocode 3bene0% (2)

- Vorlesungen Über Massivbau: Fritz LeonhardtDokument244 SeitenVorlesungen Über Massivbau: Fritz LeonhardtAjdin ŽuljkoNoch keine Bewertungen

- Schweißen Von Kupfer Und KupferlegierungenDokument52 SeitenSchweißen Von Kupfer Und KupferlegierungenHagen_of_TronjeNoch keine Bewertungen

- StahlbauDokument138 SeitenStahlbauAnonymous STNmXBC100% (1)

- LeseprobeDokument16 SeitenLeseprobeВ. С. БлажовNoch keine Bewertungen

- WÜDO Verschleissteilekatalog Für BMW MotorräderDokument64 SeitenWÜDO Verschleissteilekatalog Für BMW Motorräderwuedozubehoer100% (2)

- Folie FH - Form - Und Lage-ToleranzenDokument35 SeitenFolie FH - Form - Und Lage-ToleranzenDajan100% (1)

- Skript Stahlbau IDokument148 SeitenSkript Stahlbau Iannoying salad100% (1)

- Leichtbau V1.0 20151211 PDFDokument266 SeitenLeichtbau V1.0 20151211 PDFAnonymous IWB5XX19jVNoch keine Bewertungen

- PDF FileDokument132 SeitenPDF FileErlebniswerkstattNoch keine Bewertungen

- 07 103 Arbeitshilfe Kranbahnen PDFDokument88 Seiten07 103 Arbeitshilfe Kranbahnen PDFDak KaizNoch keine Bewertungen

- Skript Dichtungstechnik PDFDokument38 SeitenSkript Dichtungstechnik PDFGiovanni BoscoloNoch keine Bewertungen

- TAB - MS - Netze BW - 2 - 2021-12Dokument80 SeitenTAB - MS - Netze BW - 2 - 2021-12Ivana BlackNoch keine Bewertungen

- Technisches Zeichnen Metall: Grundbildung ArbeitsheftDokument15 SeitenTechnisches Zeichnen Metall: Grundbildung ArbeitsheftFarhan AbdulkadirNoch keine Bewertungen

- 06 Verbindungen V302 PDFDokument25 Seiten06 Verbindungen V302 PDFDajanNoch keine Bewertungen

- A2. 2 - Test1Dokument4 SeitenA2. 2 - Test1rohit kumarNoch keine Bewertungen

- Weishaupt G 10Dokument88 SeitenWeishaupt G 10Michael TheesfeldNoch keine Bewertungen

- Zum Einfluss Des Beulens Auf Die Tragfähigkeit Von Walzprofilen Aus Hochfestem StahlDokument164 SeitenZum Einfluss Des Beulens Auf Die Tragfähigkeit Von Walzprofilen Aus Hochfestem StahlPhilipp StanglNoch keine Bewertungen

- Handbuch Erweiterte AnkerplattenbemessungDokument48 SeitenHandbuch Erweiterte Ankerplattenbemessungmarkonovak196Noch keine Bewertungen

- Wiegenecht Komponentenmeth InhaltDokument1 SeiteWiegenecht Komponentenmeth InhaltGianfranco BolliNoch keine Bewertungen

- Substrat - Und Textilbeschichtung - Praxiswissen Für Textil-, Bekleidungs - Und Beschichtungsbetriebe (PDFDrive)Dokument190 SeitenSubstrat - Und Textilbeschichtung - Praxiswissen Für Textil-, Bekleidungs - Und Beschichtungsbetriebe (PDFDrive)angelamNoch keine Bewertungen

- 06 Stahl Bilder TabellenDokument54 Seiten06 Stahl Bilder TabellenAleksandar BuhancicNoch keine Bewertungen

- Göhler - Das Dreidimensionale Viskoelastische Stoffverhalten Im Großen Temperatur - Und Zeitbereich Am Beispiel Eines in Der Automobilen Aufbau - Und Verbindungstechnik Verwendeten EpoxidharzklebstoffDokument105 SeitenGöhler - Das Dreidimensionale Viskoelastische Stoffverhalten Im Großen Temperatur - Und Zeitbereich Am Beispiel Eines in Der Automobilen Aufbau - Und Verbindungstechnik Verwendeten Epoxidharzklebstoffwbc2014Noch keine Bewertungen

- Abschlussbericht ZetaDokument149 SeitenAbschlussbericht ZetaGusti GiyaiNoch keine Bewertungen

- 2005 Book SchweißtechnischeFertigungsverDokument365 Seiten2005 Book SchweißtechnischeFertigungsversig.d.anicNoch keine Bewertungen

- Weishaupt Thermo Condens WTC OB A Montage Und BetriebsanleitungDokument128 SeitenWeishaupt Thermo Condens WTC OB A Montage Und BetriebsanleitungGina Alina DutuNoch keine Bewertungen

- Bedienungsanleitung Mega - Arc 250 450 enDokument80 SeitenBedienungsanleitung Mega - Arc 250 450 enIRADUKUNDA IRENEENoch keine Bewertungen

- Cochius - Normen-Richtlinien-Hinweise Nichteisenmetalle Alu LegierungenDokument44 SeitenCochius - Normen-Richtlinien-Hinweise Nichteisenmetalle Alu LegierungenMartinAlfonsNoch keine Bewertungen

- BGR 132Dokument115 SeitenBGR 132kashifwarsiNoch keine Bewertungen

- Das Einbringen von Erdsonden zur Nutzung der Erdwärme als Unternehmensmodell in der BaubrancheVon EverandDas Einbringen von Erdsonden zur Nutzung der Erdwärme als Unternehmensmodell in der BaubrancheNoch keine Bewertungen

- Ortznetzberechnung - V0.95 - SchülerDokument53 SeitenOrtznetzberechnung - V0.95 - Schülermehlmauer5Noch keine Bewertungen

- DGUV Information 209-011: Oktober 2018Dokument52 SeitenDGUV Information 209-011: Oktober 2018lvcuichanghuaNoch keine Bewertungen

- 02 Schwei..Dokument33 Seiten02 Schwei..robinbahrNoch keine Bewertungen

- Eth 27902 01Dokument417 SeitenEth 27902 01igualdi53Noch keine Bewertungen

- 2023-05-04 IM Q-Series deDokument190 Seiten2023-05-04 IM Q-Series deOmega BreznicaNoch keine Bewertungen

- Leichtbau Skript Szlosarek Kapitel 3 Teil3Dokument36 SeitenLeichtbau Skript Szlosarek Kapitel 3 Teil3Alien XNoch keine Bewertungen

- Accessories Catalogue - de - en - FRDokument89 SeitenAccessories Catalogue - de - en - FRnicacio_89507470Noch keine Bewertungen

- GUV-R 111 - Arbeiten in KuechenbetriebenDokument120 SeitenGUV-R 111 - Arbeiten in KuechenbetriebenBancoffiNoch keine Bewertungen

- 02 Betriebsanleitung HR-HS-HSF-WP deDokument58 Seiten02 Betriebsanleitung HR-HS-HSF-WP deDusan CajicNoch keine Bewertungen

- Bewehrungsarbeiten RichtlinienentwurfQualitaetderBewehrung PDFDokument21 SeitenBewehrungsarbeiten RichtlinienentwurfQualitaetderBewehrung PDFLupastean OvidiuNoch keine Bewertungen

- Faserverbundbauweisen - Fertigungsverfahren Mit Duroplastischer Matrix (PDFDrive)Dokument397 SeitenFaserverbundbauweisen - Fertigungsverfahren Mit Duroplastischer Matrix (PDFDrive)divye kalraNoch keine Bewertungen

- Inventor 2019 Grundlagen Und Methodik in Zahlreichen KonstruktionsbeispielenDokument587 SeitenInventor 2019 Grundlagen Und Methodik in Zahlreichen Konstruktionsbeispielencudalb georgeNoch keine Bewertungen

- cf2 Anschluesse c4 deDokument72 Seitencf2 Anschluesse c4 deErnst EiswürfelNoch keine Bewertungen

- Einstieg in Die Elektronik Mit Mikrocontrollern - Band 1Dokument200 SeitenEinstieg in Die Elektronik Mit Mikrocontrollern - Band 1Sylvia PetersNoch keine Bewertungen

- Schweißen in Den Verschiedenen AnwendungsgebietenDokument90 SeitenSchweißen in Den Verschiedenen AnwendungsgebietenFaruk PojskicNoch keine Bewertungen

- Die thermische Bauteilaktivierung: Wirkungsweise, Besonderheiten, thermodynamische GrundlagenVon EverandDie thermische Bauteilaktivierung: Wirkungsweise, Besonderheiten, thermodynamische GrundlagenNoch keine Bewertungen

- Montage-Und Betriebsanleitung: Gasbrenner WG5 /1-A LNDokument88 SeitenMontage-Und Betriebsanleitung: Gasbrenner WG5 /1-A LNniklasNoch keine Bewertungen

- RF Joints PDFDokument127 SeitenRF Joints PDFAlenJozićNoch keine Bewertungen

- I 588 2Dokument52 SeitenI 588 2Boris DikovNoch keine Bewertungen

- Brötje WBS 14 22F - Installationshandbuch C0012318ge - Ih - Wbs - 7309772-04Dokument128 SeitenBrötje WBS 14 22F - Installationshandbuch C0012318ge - Ih - Wbs - 7309772-04maxpNoch keine Bewertungen

- Leichtbau Skript Szlosarek Kapitel 3 Teil2Dokument26 SeitenLeichtbau Skript Szlosarek Kapitel 3 Teil2Alien XNoch keine Bewertungen

- Eth 26870 03Dokument367 SeitenEth 26870 03igualdi53Noch keine Bewertungen

- TechnischeDaten PDFDokument84 SeitenTechnischeDaten PDFUrujMasoodNoch keine Bewertungen

- 2018 DTM Technical Regulations - deDokument194 Seiten2018 DTM Technical Regulations - deOscar ParreñoNoch keine Bewertungen

- Besonderheiten von 3D-Druck-Häusern auf und außerhalb der ErdeVon EverandBesonderheiten von 3D-Druck-Häusern auf und außerhalb der ErdeNoch keine Bewertungen

- Leitfaden Gebaeudesysteme PDFDokument65 SeitenLeitfaden Gebaeudesysteme PDFMila RdNoch keine Bewertungen

- Switching Authorisation DDokument78 SeitenSwitching Authorisation DFlorin AgaiNoch keine Bewertungen

- Uebungsprogramm TrigonometrieDokument12 SeitenUebungsprogramm TrigonometrieDajanNoch keine Bewertungen

- 04 Kleben V302Dokument18 Seiten04 Kleben V302DajanNoch keine Bewertungen

- 02 Löten V306Dokument16 Seiten02 Löten V306DajanNoch keine Bewertungen

- 01 Konstruktion Und Festigkeit V301Dokument19 Seiten01 Konstruktion Und Festigkeit V301DajanNoch keine Bewertungen

- Uebungsaufgaben Prozentrechnung PDFDokument4 SeitenUebungsaufgaben Prozentrechnung PDFDajanNoch keine Bewertungen

- Lkwplanetengetriebeeinweisung 1 Ss 06Dokument1 SeiteLkwplanetengetriebeeinweisung 1 Ss 06DajanNoch keine Bewertungen

- Uebungsaufgaben Prozentrechnung PDFDokument4 SeitenUebungsaufgaben Prozentrechnung PDFDajanNoch keine Bewertungen

- DIN 720 KegelrollenlagerDokument1 SeiteDIN 720 KegelrollenlagerDajanNoch keine Bewertungen

- DIN-628 Teil 1 Radial-Schrägkugellager PDFDokument1 SeiteDIN-628 Teil 1 Radial-Schrägkugellager PDFDajanNoch keine Bewertungen

- DIN-3771 Teil 1 O-Ringe PDFDokument1 SeiteDIN-3771 Teil 1 O-Ringe PDFDajanNoch keine Bewertungen

- DIN-EN-20 273 Durchgangslöcher Für Schrauben PDFDokument1 SeiteDIN-EN-20 273 Durchgangslöcher Für Schrauben PDFDajanNoch keine Bewertungen

- DIN-124 Halbrundniete PDFDokument1 SeiteDIN-124 Halbrundniete PDFDajanNoch keine Bewertungen

- VDG-Merkblatt M150 PDFDokument9 SeitenVDG-Merkblatt M150 PDFDajanNoch keine Bewertungen

- Bezeichnung Des WendeschneidplattenhaltersDokument3 SeitenBezeichnung Des WendeschneidplattenhaltersDajanNoch keine Bewertungen

- Gefahrstoff-Arbeitsplätze-Asecos Broschure 03-2017 PDFDokument52 SeitenGefahrstoff-Arbeitsplätze-Asecos Broschure 03-2017 PDFJay HmrIENoch keine Bewertungen

- Product Catalog Homecare en 0911Dokument39 SeitenProduct Catalog Homecare en 0911Marsiana MeriamNoch keine Bewertungen

- Bank AlpinumDokument12 SeitenBank AlpinumRichard ZhangNoch keine Bewertungen

- Ubbelohde Viscometer For Dilution Sequences - 200 KB - English PDFDokument9 SeitenUbbelohde Viscometer For Dilution Sequences - 200 KB - English PDFJúlio MilitãoNoch keine Bewertungen

- MietvertragDokument2 SeitenMietvertragRasha Al KhatibNoch keine Bewertungen

- Trennbare VerbenDokument4 SeitenTrennbare Verbenielts4skillsaim7.5Noch keine Bewertungen

- GS Test 7 (51037) Good AnswerDokument121 SeitenGS Test 7 (51037) Good AnswerShubham PunethaNoch keine Bewertungen

- Djindjic Broschuere 2008Dokument20 SeitenDjindjic Broschuere 2008semizxxxNoch keine Bewertungen