Beruflich Dokumente

Kultur Dokumente

Automotive Core Tools

Hochgeladen von

SebastianCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Automotive Core Tools

Hochgeladen von

SebastianCopyright:

Verfügbare Formate

TMS

Folienauszüge

Automotive

Core Tools

TMS

Steinbeis-Transferzentrum Managementsysteme

Marlene-Dietrich-Straße 5, 89231 Neu-Ulm

Tel.: 0731-98588-900, Fax: 0731-98588-902

Mail: info@tms-ulm.de, Internet: www.tms-ulm.de

1 Automotive Core Tools.PPT

Überblick: Automotive Core Tools TMS

Produkt- und

Produkt- Prozess-

Planung Prozess- Produktion

entwicklung entwicklung

validierung

APQP (Advanced Product Quality Planning)

QFD (Quality Function Deployment)

FMEA (Fehlermöglichkeits- und Einflussanalyse)

MSA (Measurement System Analysis)

PPAP (Production Part Approval Process

SPC (Statistische Prozessregelung)

8 D - Methode (Problemlösung)

2 Automotive Core Tools.PPT

APQP: Arbeitsergebnisse / Nachweise TMS

Planung Planung

Produktdesign

& -entwicklung

Prozessdesign

& -entwicklung

Produkt-

& Prozessvalidierung

Serien-

produktion

Bewertung der Rückmeldungen

& Korrektur- und Vorbeugung

Design Goals Design Responsible Activity: Packaging Standards Production Trail Run Reduced Variation

Reliability and Quality Goals DFMEA Product/Process Measurement Systems Evaluation Customer Satisfaction

Preliminary Bill of Materials DFMA Quality System Review Preliminary Process Capability Study Delivery and Service

Preliminary Process Flow Chart Design Verification Process Flow Chart Production Part Approval

Preliminary Listing of Special Design Reviews Floor Plan Layout Production Validation Testing

Products and Process Characteristics Prototype Build Characteristics Matrix Packaging Evaluation

Product Assurance Plan Engineering Drawings PFMEA Production Control Plan

Engineering Specification Pre-Launch Control Plan

Material Specification Process Instructions

Drawing / Specification Changes Measurement System

Advanced Product Analysis Plan

Quality Planning Team: Preliminary Process

New Equipment, Tooling and Facilities Capability Study Plan

Requirements Packaging Spec.

Special Prod./Proc. Characteristcs

Prototype Control Plan

Gages/Testing Equipment Requirement

Quelle: Qualitätsvorausplanung nach QS 9000

3 Automotive Core Tools.PPT

Quality Function Deployment, QFD TMS

Zielsetzung:

Abgleich zwischen vorhandenen Kundenanforderungen und geplanten Produktfunktionen

Kurzbeschreibung:

QFD …

ist ein universell einsetzbares Analyse-, Planungs- und Kommunikationsinstrument für interdisziplinäre Teams

ist eine systematische Strukturierung von Informationen und Daten in einer kompakten Dokumentationsform

übersetzt Kundenanforderungen in Produkt- und Prozessleistungen im Vorfeld der Pflichtenhefterstellung

benutzt Matrizen, Listen und Diagrammen

ermittelt Gewichtungen und ergibt Priorisierungen

ermittelt die Vielfalt und Ausprägung von Korrelationen zwischen Anforderungen und Leistungen

erzeugt ein gemeinsames Verständnis der Zusammenhänge

ermittelt Schwerpunkte für benötigte Entscheidungen

erzeugt Transparenz und Nachvollziehbarkeit der Entscheidungen und zugehörender Informationen

Potentiale: Risiken:

Förderung des Verständnis zum Produktkonzept hohe Abhängigkeit von der Aktualität und Qualität der

Informationen

4 Automotive Core Tools.PPT

Quality Function Deployment, QFD TMS

Vorgehensweise:

1. Ermittlung und Gewichtung der Kundenanforderungen an das Produkt

2. Bewertung der Erfüllung der Kundenanforderungen an das Produkt durch Wechselwirkungen

aktuelle eigene Lösungen bzw. durch Lösungen des Wettbewerbs zwischen

Produktfunktionen

Produkt-

3. Ermittlung der geplanten Produktfunktionen eigenschaften

4. Ermittlung der Korrelationen zwischen den Produktfunktionen und den

Kundenanforderungen Anforder Korrelationen, Einflüsse

Benchmark

zum

ungen zwischen Produkt- Wett-

und deren Eigenschaften und bewerber

5. Ermittlung der Bedeutung der Produktfunktionen zur Erfüllung der Bedeutung Kundenanforderungen aus

Kundensicht

Kundenanforderungen

Benchmark

6. Ermittlung von Wechselwirkungen zwischen den geplanten Wettbewerber

aus Unternehmenssicht

Produktfunktionen

Bedeutung der Produkt-

Eigenschaften und

Zielsetzungen der

7. Festlegung der Ausprägungen der angestrebten Produktfunktionen Produktspezifikation

8. Dokumentation der QFD - Ergebnisse und Erstellung des Pflichtenhefts

5 Automotive Core Tools.PPT

Fehlermöglichkeits- und Einflussanalyse, FMEA TMS

Zielsetzung:

Erkennung und Beurteilung aller unerwünschten Auswirkungen innerhalb der festgelegten Grenzen eines analysierten

Systems und der Ereignisfolgen, die durch jede erkannte Ausfallart einer Einheit auf verschiedenen Ebenen der

Funktionshierarchie des Systems ausgelöst wurden.

Kurzbeschreibung:

Die FMEA ist eine systematische, interdisziplinäre, dokumentierte und nachvollziehbare Methode und Vorgehensweise zur

Analyse und Bewertung von noch vorhandenen Restrisiken in Systemen, Produkten oder Prozessen. Das Ergebnis einer

FMEA ist ein zielgerichteter Maßnahmenplan zur Risikobehandlung und die Erarbeitung von relevanten Vorgaben für z.B.

den Werkzeugbau, die Prüfplanung oder den Service.

Potentiale: Risiken:

präventives Risikomanagement z.T. beruht die Risikobeurteilung auf Schätzungen

Reduzierung von Restrisiken zu späte Durchführung der FMEA im Entwicklungsprozess

Kostenreduzierung durch frühzeitiges Erkennen der Nutzen der FMEA korreliert mit der Erfahrung des

notwendiger Entwicklungsänderungen FMEA-Teams

6 Automotive Core Tools.PPT

Fehlermöglichkeits- und Einflussanalyse, FMEA TMS

Vorgehensweise:

A. Vorbereitung:

1. Festlegung der Regeln zur Durchführung

2. Planung und Terminierung der Analyse

3. Ggf. Vorselektion relevanten Funktionen / Komponenten

B. Durchführung:

4. Erstellung der Systemelemente und der Systemstruktur

5. Ermittlung der relevanten Funktionen und Funktionsstrukturen

6. Analyse möglicher Fehler, Folgen und deren Ursachen

7. Bewertung des Risiko entsprechend dem Auftreten, der Bedeutung und der

Entdeckungswahrscheinlichkeit

8. Optimierung durch Ermittlung und Durchführung von Maßnahmen

C. Zusammenfassung und Berichterstattung:

9. Kommunikation und Verteilung der Erkenntnisse aus der FMEA

7 Automotive Core Tools.PPT

Lieferanten- und Teilebemusterung (PPAP) TMS

Zielsetzung der Teilebemusterung:

Überprüfung der Einhaltung der Spezifikationen zum Liefergut

Überprüfung der Fähigkeit in der Herstellung

Erteilung der Lieferfreigabe

Basis für die Teilebemusterung:

ausreichend verfügbare Teilemuster für statistische Auswertungen

seriennah erzeugte Teilemuster

Teilebemusterung kann …

beim Lieferanten vor Ort durch bereitgestellte Muster

im eigenen Hause durch gelieferte Muster

stattfinden.

8 Automotive Core Tools.PPT

Notwendigkeit eines PPF (PPAP) TMS

Beispiele für Auslöser eines PPF

neues Teil oder Produkt

Korrektur eines nicht freigegebenen PPFs

Änderungen in den Spezifikationen

neues, ersetztes oder geändertes oder verbessertes Werkzeug

Änderungen im Produktionsprozess

Änderungen in den Herstellmethoden

Verlagerung eines Bauteils oder neuer Zulieferant

Änderungen von eingebauten Teilen

Bauteil wurde in den letzten 12 Monaten nicht produziert

auf Anforderungen des Kunden

9 Automotive Core Tools.PPT

SPC: Streuung und Lage TMS

Toleranzbreite

Prozessstreuung

Jeder Prozess hat eine natürliche Streuung

(allgemeine Ursachen)

Die Streuung spiegelt das Verhalten des Prozesses

in ungestörtem Zustand

Die Streuung ist zufällig und von natürlichen

Schwankungen / Einflüsse aus dem Umfeld beeinflusst

Prozesslage

Die Lage eines Prozesses ist abhängig von

systematischen Einflüssen

(besondere Ursachen)

Ziel ist die Lage eines Prozesse so einzustellen,

Prozesslage dass unter wirtschaftlichen Gesichtspunkten

eine optimale Qualität entsteht

Prozessstreubreite

10 Automotive Core Tools.PPT

SPC: fähige und beherrschte Prozesse TMS

Lage: Lage:

beherrscht nicht beherrscht

Streuung:

fähig

UTG OTG UTG OTG

Streuung:

nicht fähig

UTG OTG UTG OTG

11 Automotive Core Tools.PPT

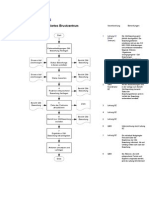

Problemlösungsprozess in 8 Stufen TMS

Würdige

Leistung

und

Bestimme Erfolg

Maßnahmen, des Teams.

Führe die ein

Abstell- Wieder-

maßnahme(n) auftreten

Lege

ein und des Problems

Abstell-

kontrolliere verhindern.

Ermittle die maßnahme(n)

fest und ihre Wirkung:

Grund-

ursache(n) beweise ihre

Veranlasse Wirksamkeit: Erstelle einen

und beweise,

temporäre Aktionsplan zur

dass es wirklich

Maßnahmen Suche nach allen Einführung der

Beschreibe die Grund-

zur möglichen gewählten

das Problem. ursache(n)

Schadens- Maßnahmen, Abstell-

ist / sind.

Gehe das begrenzung durch die maßnahme(n)

Problem und kontrolliere die Ursache(n) und lege

im Team an. ihre Wirkung. beseitigt und gegebenenfalls

das Problem flankierende

gelöst werden Maßnahmen zur

könnte. Absicherung fest.

1. 2. 3. 4. 5. 6. 7. 8.

12 Automotive Core Tools.PPT

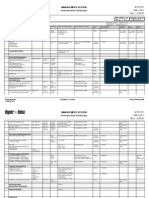

8 - D - Report: Formular TMS

Lieferant (Supplier)

Anschrift (Adress/Location)

8D - REPORT

Beanstandung (Concem Titel) Beanstand,-Nr. (Ref.No.) Eröffnet am: (Start Date)

Berichtsdatum (Status Date) Teilebezeichnung: (Part Name) Zeichnungsnummer/index: (Part Number/index)

1 Team, Name, Abt. (Depmt) Teamleiter (Champ.) 2 Problembeschreibung (Problem Description) Fehlercharakter (Problem Profile Description)

Problemverständnis

und -beschreibung

3 Sofortmaßnahme(n) (Containment Action(s)) % Wirkung (Effect) Einführungsdatum (Implem.date)

Problemanalyse

und Ursachensuche

4 Fehlerursache(n) (RootCause(ss)) % Beteiligung (Contribution)

Lösungsrealisierung

und -bewertung

5 Geplante Abstellmaßnahme(n) (Chosen Permanent Correcitve Action(s)) Wirksamkeitsprüfung (Verification)

6 Eingeführte Abstellmaßnahme(n) (Implemented Permanent Corrective Action(s)) Ergebnisskontrolle (Controls) Einsatztermin (Implement.date)

7 Fehlerwiederholung verhindern (Action(s) to Prevent Recurrence) verantwortlich (responsible) Einführtermin (Implem. Date)

8 Teamerfolg würdigen (Congratulate your Team) Abschlussdatum (Close Date) Ersteller (Rep.by) Tel.,Fax-Nr.

13 Automotive Core Tools.PPT

Das könnte Ihnen auch gefallen

- Automotive Spice Pam v23 deDokument196 SeitenAutomotive Spice Pam v23 deMarco GesslerNoch keine Bewertungen

- Kennzahlen Die Messgrößen Im QualitätsmanagementDokument3 SeitenKennzahlen Die Messgrößen Im Qualitätsmanagementcertqua50% (2)

- 8d Roadmap DruckDokument1 Seite8d Roadmap DruckGovind RajNoch keine Bewertungen

- 15-05 - FMEA-konkret Prozess-FMEADokument24 Seiten15-05 - FMEA-konkret Prozess-FMEA9914102Noch keine Bewertungen

- FMEA - Einführung Und Moderation 2. AuflageDokument277 SeitenFMEA - Einführung Und Moderation 2. AuflageChristian WolterNoch keine Bewertungen

- VDA 6.3 DE Gelbband 22-05-16Dokument107 SeitenVDA 6.3 DE Gelbband 22-05-16Homero JanuncioNoch keine Bewertungen

- Qualitätssicherung Und - Management in Der Automobilindustrie PDFDokument8 SeitenQualitätssicherung Und - Management in Der Automobilindustrie PDFchongNoch keine Bewertungen

- APQPDokument32 SeitenAPQPGeorgiana Busuioc0% (1)

- Gelbband VDA Band 6 Teil 7Dokument160 SeitenGelbband VDA Band 6 Teil 7mirosek33% (3)

- Bomag Qualitätsmanagement Handbuch PDFDokument19 SeitenBomag Qualitätsmanagement Handbuch PDFchongNoch keine Bewertungen

- 08 Qualitatsmanagement PDFDokument37 Seiten08 Qualitatsmanagement PDFProduktionstechnikNoch keine Bewertungen

- Schadteilanalyse FeldDokument22 SeitenSchadteilanalyse FeldSandorNoch keine Bewertungen

- Formel Q KonkretDokument39 SeitenFormel Q KonkretSlavomír LukáčNoch keine Bewertungen

- IATF16949 ISO9001 Zusammenfassung DeutschDokument83 SeitenIATF16949 ISO9001 Zusammenfassung DeutschLidia50% (2)

- 8d LeitfadenDokument46 Seiten8d Leitfadendrangua0Noch keine Bewertungen

- Qm-Handbuch Asiin Ev 2021-02-11Dokument40 SeitenQm-Handbuch Asiin Ev 2021-02-11Thien MaiNoch keine Bewertungen

- Gegenueberstellung IATF Und ISO - TSDokument7 SeitenGegenueberstellung IATF Und ISO - TSzubinNoch keine Bewertungen

- Verbesserung Der Prozeßqualität - ISO 9001 Und TQM PDFDokument554 SeitenVerbesserung Der Prozeßqualität - ISO 9001 Und TQM PDFchongNoch keine Bewertungen

- QM Bewertung AblaufDokument1 SeiteQM Bewertung AblaufSusanne SeynaeveNoch keine Bewertungen

- Folien VDA63 24092010Dokument121 SeitenFolien VDA63 24092010tamtom75Noch keine Bewertungen

- Blue - VDA - Marketing and Service - Field Failure AnalysisDokument61 SeitenBlue - VDA - Marketing and Service - Field Failure AnalysisOmar TellezNoch keine Bewertungen

- Messmittelmanagement und Kalibrierung: Edition 2020Von EverandMessmittelmanagement und Kalibrierung: Edition 2020Bewertung: 5 von 5 Sternen5/5 (1)

- Agenda VDA 6.3Dokument3 SeitenAgenda VDA 6.3Purushothama Nanje Gowda100% (1)

- 03 100 F Fragebogen Zur Berufung Als Auditor Anlage 1 - 1012Dokument3 Seiten03 100 F Fragebogen Zur Berufung Als Auditor Anlage 1 - 1012Alexandra DonosNoch keine Bewertungen

- Tuev Nord Akademie Seminare AutomotiveDokument36 SeitenTuev Nord Akademie Seminare AutomotiveHomero JanuncioNoch keine Bewertungen

- Audi PQMS 2010Dokument30 SeitenAudi PQMS 2010Alexandra AdrianaNoch keine Bewertungen

- VDA QMC Seminarbroschüre 2017 DeutschDokument178 SeitenVDA QMC Seminarbroschüre 2017 DeutschAndre DiasNoch keine Bewertungen

- SPC - Statistische ProzessregelungDokument7 SeitenSPC - Statistische ProzessregelungR. K.Noch keine Bewertungen

- GS 90018-2Dokument26 SeitenGS 90018-2manune01Noch keine Bewertungen

- Gelbband VDA Band 2Dokument83 SeitenGelbband VDA Band 2yatheendravarma100% (2)

- SPC BMWDokument71 SeitenSPC BMWSharad JainNoch keine Bewertungen

- IATF 16949 - 2016 - 1. Ausgabe Oktober 2016 - DeutschDokument89 SeitenIATF 16949 - 2016 - 1. Ausgabe Oktober 2016 - DeutschSatan-ClausNoch keine Bewertungen

- GS90018-2 Requalifikation Von Produkt Und Prozess Bei Lieferanten 2017-08Dokument26 SeitenGS90018-2 Requalifikation Von Produkt Und Prozess Bei Lieferanten 2017-08Rodrigo Moreno OchoaNoch keine Bewertungen

- Prozess MaschinenfaehigkeitDokument5 SeitenProzess MaschinenfaehigkeitHEmreKNoch keine Bewertungen

- De Formel Q Faehigkeit 8Dokument37 SeitenDe Formel Q Faehigkeit 8manune01100% (1)

- APQP 1.1-1.6 Kundenspezifische AnforderungenDokument3 SeitenAPQP 1.1-1.6 Kundenspezifische AnforderungenLaurent E Sylvie WiderNoch keine Bewertungen

- Praxiswissen zum SOP-Management im GxP Umfeld: Ein Wegweiser im pharmazeutischen QualitätsmanagementVon EverandPraxiswissen zum SOP-Management im GxP Umfeld: Ein Wegweiser im pharmazeutischen QualitätsmanagementNoch keine Bewertungen

- Liste Der ISO-NormenDokument8 SeitenListe Der ISO-NormenyogolainNoch keine Bewertungen

- FaehigkeitskennzahlenDokument8 SeitenFaehigkeitskennzahlenhel2905100% (1)

- 10 - Core Tools - Auszug LUDokument20 Seiten10 - Core Tools - Auszug LUKavinNoch keine Bewertungen

- Formel Q Konkret PDFDokument22 SeitenFormel Q Konkret PDFsuckmydickyy0% (2)

- 7 Schritte Der FMEADokument1 Seite7 Schritte Der FMEAfuluo99Noch keine Bewertungen

- Fragenkatalog ProzessauditDokument3 SeitenFragenkatalog Prozessaudit02skodamNoch keine Bewertungen

- LV Teil QM 090305Dokument43 SeitenLV Teil QM 090305Tom MarlingerNoch keine Bewertungen

- CPK Berechnung StatistikDokument12 SeitenCPK Berechnung StatistikwilduNoch keine Bewertungen

- 06 Verbindungen V302 PDFDokument25 Seiten06 Verbindungen V302 PDFDajanNoch keine Bewertungen

- Praxis der Projektplanung: Projektmanagement konkretVon EverandPraxis der Projektplanung: Projektmanagement konkretNoch keine Bewertungen

- Mess System AnalyseDokument13 SeitenMess System AnalysesorajaNoch keine Bewertungen

- Nové VDA16 - AktuálníDokument81 SeitenNové VDA16 - Aktuálnísmnpvls100% (2)

- Band 2 Ausgabe 2020 Anlage 4Dokument9 SeitenBand 2 Ausgabe 2020 Anlage 4fuluo99100% (1)

- QS9000 I APQP DDokument129 SeitenQS9000 I APQP DCatan Mihai ViorelNoch keine Bewertungen

- Übungen Zu Übersicht DIN ISO 9000 - 9004Dokument3 SeitenÜbungen Zu Übersicht DIN ISO 9000 - 9004api-25967053Noch keine Bewertungen

- DE Update FMEA-Tabellen Vorlagen DFMEA PFMEA FMEA-MSR Korrigiert RJDokument23 SeitenDE Update FMEA-Tabellen Vorlagen DFMEA PFMEA FMEA-MSR Korrigiert RJfuluo99Noch keine Bewertungen

- Digitalisierung in einem Produktionsunternehmen: Modellbildung und Methoden für die Einführung von einem Manufacturing Execution System (MES)Von EverandDigitalisierung in einem Produktionsunternehmen: Modellbildung und Methoden für die Einführung von einem Manufacturing Execution System (MES)Noch keine Bewertungen

- QualitaetskartenDokument9 SeitenQualitaetskartenR. K.Noch keine Bewertungen

- (DE) Information Management & Qualitätsmanagement - Comarch Webinar Mit Dr. Ulrich Kampffmeyer - 2015Dokument87 Seiten(DE) Information Management & Qualitätsmanagement - Comarch Webinar Mit Dr. Ulrich Kampffmeyer - 2015Ulrich Kampffmeyer100% (1)

- Praxisleitfaden zur Einführung von ISO TS 16949: Einführung der ISO TS in einem KMU-ZulieferbetriebVon EverandPraxisleitfaden zur Einführung von ISO TS 16949: Einführung der ISO TS in einem KMU-ZulieferbetriebNoch keine Bewertungen

- De Formel Q Konkret PDF - File PDFDokument22 SeitenDe Formel Q Konkret PDF - File PDFMiguelLopezCNoch keine Bewertungen

- Band 2 Ausgabe 2020 Anlage 3Dokument3 SeitenBand 2 Ausgabe 2020 Anlage 3fuluo99Noch keine Bewertungen

- Vda QMCDokument52 SeitenVda QMCBarış DökmenNoch keine Bewertungen