Beruflich Dokumente

Kultur Dokumente

Mig Löten

Hochgeladen von

ABOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Mig Löten

Hochgeladen von

ABCopyright:

Verfügbare Formate

Lichtbogenhartlöten - Innovativ, sicher und wirtschaftlich

Norbert Knopp, Mündersbach und Robert Killing, Solingen

Einleitung

Das Löten ist nach dem Schweißen und zusammen mit dem Kleben und dem mechanischen Fügen ein wichtiges

Verfahren zum Verbinden metallischer Komponenten. Im Vergleich zum Schweißen wird beim Löten weniger

Wärme in die Fügezone eingebracht, wodurch Oberflächenschichten, z.B. Zinküberzüge weniger geschädigt wer-

den und der Verzug der Bauteile geringer ist. Neben dem konventionellen Weichlöten, daß als Schwalllöten, mit

dem Lötkolben oder der Flamme ausgeführt wird und dem Hartlöten mit der Flamme oder im Lötofen, hat in den

letzten Jahren mit dem zunehmenden Einsatz von Feinblechen mit metallischen Überzügen das Lichtbogenhartlö-

ten einen festen Platz in der Fertigung eingenommen.

Das Lichtbogenhartlöten erstreckt sich über ein weites Feld, weil darunter eine ganze Familie von Lötverfahren zu

verstehen ist, die teils mit abschmelzender Elektrode arbeiten, wie das MIG-/MAG-Löten, teils mit nichtabschmel-

zender Wolframelektrode, wie das WIG- und das Plasma-Löten. Der bisherige Einsatz des Verfahrens konzentriert

sich allerdings mehr auf das Löten von Strukturen im Dünnblech- oder Feinblechbereich, und zwar vornehmlich an

solchen mit metallischen Überzügen.

Die vorliegende Broschüre will zeigen, worauf es dabei ankommt.

Profile häufig mit metallischen Überzügen beschich-

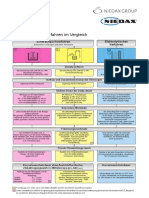

1 Definition Schweißen/Löten

tet. Im Kfz-Karosseriebau, bei Haushaltsgeräten und

Die Unterschiede zwischen dem Schmelzschweißen

in der Lüftungs- und Klimatechnik sind solche be-

und dem Löten listet die Tabelle 1 auf. Während

schichteten Werkstoffe besonders häufig anzutreffen.

beim Schweißen Schweißgut und Grundwerkstoff in

Zinkschichten können auf verschiedene Weise auf-

der Fügezone verflüssigt werden und die Vereinigung

gebracht werden. Feuerverzinkungen können im

der Partner durch Erstarren des verflüssigten Werk-

Durchlaufverfahren aufgebracht werden, man spricht

stoffs erfolgt, wird beim Löten nur das Lot verflüssigt

von Bandverzinkung (Sendzimierverzinkung), oder

und die Bindung zum Grundwerkstoff erfolgt durch

durch Tauchen in Zinkbäder. Letzteres nennt man

Adhäsionskräfte und Diffusion.

Stückverzinken. Weiterhin gibt es noch das galvani-

Aus den unterschiedlichen Bindungsmechanismen

sche Verzinken und das Spritzverzinken durch ther-

resultiert auch der niedrigere Energiebedarf beim

misches Spritzen. Ferner werden durch Schmelztau-

Löten und die damit zusammenhängenden Vorteile

chen oder Galvanisieren dünne Überzüge aus Alu-

wie die geringere Schädigung des Werkstoffes und

minium, Zink-Aluminium, Zink-Nickel, Aluminium-Zink

der geringere Verzug. Das geringere Wärmeeinbrin-

Aluminium-Silizium und Aluminium-Nickel auf Stahl-

gen hat noch weitere Vorteile, die in späteren Ab-

oberflächen aufgebracht.

schnitten behandelt werden.

Die Schichtdicken, die sich bei den verschiedenen

2 Auf den Überzug kommt es an Verfahren ergeben sind sehr unterschiedlich [1]. Die

Zum Schutz vor Korrosion werden Stahlbleche und – dicksten Schichten liegen nach dem Stückverzinken

vor - etwa 80 Mikrometern. Es folgen mit abnehmen-

Definition des Schmelz- Definition des Lötens der Dicke das Bandverzinken (etwa 20 Mikrometer)

schweißens nach DIN 1910 nach DIN 8505 und die galvanisch aufgebrachten Schichten mit eini-

Schweißen ist das Vereinigen Löten ist ein Verfahren gen Mikrometern Schichtdicke. Beim Feuerverzinken

von Werkstoffen in zum Verbinden metalli-

der bilden sich zuerst auf dem Eisen verschiedene Ei-

Schweißzone unter Anwendung scher Werkstoffe mit sen/Zink-Schichten, auf der sich oberflächenseitig

von Wärme und/oder Kraft mit Hilfe eines geschmolze- eine Reinzinkschicht absetzt. Bild 1 zeigt eine galva-

oder ohne Schweißzusatz. Es nen Zusatzwerkstoffes nisch aufgebrachte Zinkschicht auf einer Eisenober-

(Lotes), gegebenenfalls

kann durch Schweißhilfsstoffe – fläche mit einer Dicke von 8 Mikrometern, Bild 2 eine

z.B. Schutzgas, Schweißpulverunter Anwendung von Zinkschicht von etwa 80 Mikrometern, die beim

oder Pasten - ermöglicht oderFlußmitteln. Die Stückverzinken entstand.

erleichtert werden. Die zum Schmelztemperatur des

Schweißen notwendige Energie Lotes liegt unterhalb

wird von außen zugeführt. derjenigen der zu ver-

Schmelzschweißen ist Schwei- bindenden Grundwerk-

ßen bei örtlich begrenztem stoffe. Diese werden

Schmelzfluß mit oder ohne benetzt ohne geschmol-

Schweißzusatz zen zu werden.

Tabelle 1 Unterschiede zwischen Schmelzschweißen und Bild 1 µm dick

Galvanische Verzinkung – 8µ

Löten

© 2003 EWM HIGHTEC WELDING GmbH 1/8 WM023400; 07.03

den ist, sich durch Blasenbildung im Schweißgut

abbaut. Der Mechanismus dieser mechanischen

Porenbildung ist in Bild 3 dargestellt. Auf diese Weise

kommt es zur Bildung von meist schlauchförmigen

Porenketten im Schweißgut.

Das Problem der mechanischen Porenbildung nimmt

ab mit geringer werdenden Dicke der Fügepartner,

weil in dünnen Blechen sehr dichte Spalte eher un-

wahrscheinlich sind und bei diesen auch die Erstar-

rung langsamer erfolgt, sodaß die Entgasung ver-

bessert wird. Trotzdem sollte man beim Schweißen

oberflächenbeschichteter Werkstoffe nach Möglich-

keit Fugenformen ohne Spalte bevorzugen. Porenbil-

dung kann aber auch entstehen, wenn Zinkdämpfe

durch überlaufendes Schweißgut eingeschlossen

werden.

3.3 Verschlechterung der Schweißeigenschaf-

ten

In den Lichtbogenbereich eindringende Zinkdämpfe

verschlechtern wegen der großen Affinität von Zink

zu Sauerstoff auch die Schweißeigenschaften des

Lichtbogenprozesses. Durch Abbinden des freien

Sauerstoffs kommt es zu einer Erhöhung der Ober-

flächenspannung am sich bildenden Tropfen und

somit zu einem groben Werkstoffübergang verbun-

den mit verstärkter Spritzerbildung. Dies trifft auf das

Lichtbogenhandschweißen mit Stabelektroden zu,

besonders aber auf das MAG-Schweißen. Hier führt

das stärkere Spritzen auch dazu, daß die Schutz-

Bild 2 µm dick

Stückverzinkung - 80µ gasdüse öfter gereinigt werden muß. Da auch die

Mit der Dicke der Zinkschicht vergrößern sich auch Viskosität des Schweißgutes zunimmt, muß die

die Schwierigkeiten, die beim Schweißen und Löten Schweißgeschwindigkeit meist reduziert werden.

entstehen. 3.4 Starke Rauchentwicklung

3 Probleme beim Schweißen von Werkstoffen Durch verdampfendes und verbrennendes Zink er-

mit verzinkten Oberflächen höht sich die Rauchentwicklung beim Schweißen,

Beim Überschweißen verzinkter Oberflächen können sodaß die zulässigen MAK- Werte (Maximale Ar-

verschiedene Probleme auftreten, die sich mit zu- beitsplatz-Konzentration) für Zinkoxid und für Stäube

nehmender Zinkschichtdicke verstärken [2]. in der Regel überschritten werden. Es ist dann eine

Absaugung der Schweißrauche am Entstehungort

3.1 Rißbildung erforderlich.

Durch Aufmischen von Zink ins Schweißgut kann es

zu Zinkablagerungen an den Korngrenzen und damit 3.5 Verbrennen der Zinkschicht

unter Einfluß von Eigenspannungen zu lötbrucharti- Neben der Naht wird die schützende Zinkschicht

gen Rissen in der Schweißnaht kommen. Das zur beim Schweißen teilweise zerstört. Das gleiche gilt

Rißbildung erforderliche Spannungsniveau ist aber bei dünneren Blechen für die Rückseite der Verbin-

nur bei höherfesten Stählen und größeren Blechdi- dung. Sofern diese Bereiche nur sehr schmal sind –

cken zu erwarten, sodaß Rißbildung im Dünnblech- kleiner als 2-3 mm – müssen sie nicht unbedingt

bereich beim Schweißen keine wesentliche Bedeu- ausgebessert werden, weil das umliegende unedlere

tung hat. Zink das Eisen katodisch schützt. Sind aber breitere

Zonen geschädigt, dann müssen diese, wie die

3.2 Porenbildung Schweißnaht selbst, z.B. durch Auftragen von An-

Wegen des niedrigen Siedepunktes von Zink (907°

C) kommt es unter Einfluß der Schweißwärme zur

Verdampfung von Zink. Wenn dies nur an der Ober-

fläche geschieht, kann der entstehende Zinkdampf

als Rauch entweichen. Liegt dagegen das Zink in

engen Spalten vor, wie bei Kehl- oder Überlappnäh-

ten, dann ist das Entweichen der entstehenden Zink-

dämpfe behindert und es baut sich ein Druck im

Schweißspalt auf, der, wenn er hoch genug gewor- Bild 3 Prinzip der mechanischen Porenbildung

© 2003 EWM HIGHTEC WELDING GmbH 2/8 WM023400; 07.03

1. Werkstück

2. Lötnaht

3. Drahtvorschub

4. Drahtspule

5. Gasdüse

6. Kontaktrohr

7. Schutzgas

8. Lichtbogen

Bild 4 Vier-Rollen-Antrieb

Als Schutzgase werden sowohl inerte Gase (MIG-

Löten) als auch inerte Gase mit geringen Anteilen

von aktiven Gasen eingesetzt (MAG-Löten).

Für das Löten kommen Gleichstromquellen mit Kon-

stantspannungscharakteristik zum Einsatz. Für das

Bild 5 Schematische Darstellung des MSG-Lötens nach Arbeiten im Kurzlichtbogenbereich können konventi-

[3] onelle Stromquellen verwendet werden. Wenn mit

dem Impulslichtbogen gelötet wird, sind elektronische

strichstoffen, Auftragen von Lötschichten oder durch

Stromquellen (Bild 6) vorzuziehen. Wegen der gerin-

thermisches Spritzen wieder neu beschichtet werden.

gen elektrischen Leistung, mit der in der Regel gelö-

Die hier für das Schweißen verzinkter Strukturen

tet wird, müssen die Stromquellen vor allem im unte-

beschriebenen Schwierigkeiten sind beim Lichtbo-

ren Bereich exakt einstellbar sein und sollten ein

genhartlöten wegen des geringeren Schmelzpunktes

schnelles Regelverhalten aufweisen.

des Lotes und des geringeren Wärmeeinbringens viel

weniger ausgeprägt. Bevor aber auf die Vorteile des 6 Prinzip und Anlagen zum WIG-Löten

Lötens eingegangen wird, sollen im Folgenden zuerst Wie beim WIG-Schweißen brennt der Lichtbogen bei

die Verfahren des Lichtbogenhartlötens und die da- diesem Verfahren zwischen einer nichtabschmelzen-

bei verwendeten Lote näher beschrieben werden. den Wolframelektrode und dem Werkstück. Als

Schutzgase kommen inerte Gase zum Einsatz. Das

4 Verfahren des Lichtbogenhartlötens

WIG-Löten kann, mit von Hand zugegebenen Lötstä-

Grundlagen, Verfahren und Anlagen zum Lichtbo-

ben manuell ausgeführt werden oder teilmechani-

genhartlöten sind ausführlich im DVS-Merkblatt 0938,

siert, wobei der Lötdraht von einem separaten Vor-

Teil 1 [3] beschrieben, ein Blatt 2, das Anwendungs-

schubwerk zugegeben wird (Bild 7). Die Stromquel-

hinweise enthält, ist in Vorbereitung. Die Verfahren

len haben fallende Charakteristik und sollten vor

können danach in Metallschutzgas (MSG)- und Wolf-

allem im unteren Bereich fein einstellbar sein. Es

ramschutzgas (WSG)-Lötprozesse unterteilt werden.

wird mit gleichförmigen Gleichstrom geschweißt.

Grundsätzlich ist das Prinzip der Prozesse ähnlich

wie bei den entsprechenden Schweißprozessen,

jedoch wird ein Zusatzwerkstoff (Lot) eingesetzt,

dessen Schmelzbereich niedriger ist, als der des

Grundwerkstoffes. Ferner ist die Technik des Lötens

etwas anders und der Prozess erfordert andere Ein-

stellparameter.

5 Prinzip und Anlagen zum MIG/MAG-Löten

Bild 5 zeigt das Prinzip des MIG/MAG-Lötens. Das

Lot wird von den Vorschubrollen der Vorschubeinheit

von der Spule abgezogen und über ein Schlauchpa-

ket dem Brenner zugeführt. Das Schlauchpaket sollte

bei nur geschobenem Draht nicht länger als 3 m sein.

Hervorragend sind Push/Pull-Antriebe geeignet, bei

denen die Drahtelektrode geschoben und gezogen

wird. Optimale Fördereigenschaften erhält man auch

mit einem 4-Rollen-Antrieb (Bild 4). Die Drahtfüh-

rungsschläuche sollten wegen des geringen Gleitwi-

derstandes aus Kunststoff sein. Bei Dauerbetrieb

sind wassergekühlte Brenner empfehlenswert. Bild 6 Inverterstromquellen zum MIG/MAG-Löten

© 2003 EWM HIGHTEC WELDING GmbH 3/8 WM023400; 07.03

8 Andere Verfahren zum Lichtbogenhartlöten

1. Werkstück Neben den bisher genannten Verfahren kann auch

2. Lötnaht das Plasma-MIG-Löten eingesetzt werden, bei dem

3. Gasdüse

4 Spannhülse ein WIG- und ein MIG-Lichtbogen kombiniert werden.

5. Wolframelektrode Durch getrennte Einstellung der beiden Lichtbögen

6. Drahtvorschub dieses Hybrid-Verfahrens, können besondere Effekte

7 Lot

8 Drahtdüse

erzielt werden.

9. Lichtbogen

9 Lötzusätze

Zum Lichtbogenhartlöten kommen in der Regel Kup-

ferbasis-Legierungen (Bronzen) zum Einsatz.

Die wichtigsten Legierungen sind in Tabelle 2 aufge-

listet. Für verzinkte Bleche wird am meisten die Sili-

ziumbronze SG-CuSi3 eingesetzt. Für alumininierte

Bleche eignet sich besser die Aluminiumbronze. Die

Tabelle enthält auch die Schmelzbereiche der Legie-

rungen. Sie liegen nicht wesentlich über 1000 °C und

Bild 7 Schematische Darstellung des WIG-Lötens nach damit wesentlich niedriger als der Schmelzbereich

[3] des Grundwerkstoffes.

Neuerdings gibt es auch schon einige Sonderlegie-

7 Prinzip und Anlagen zum Plasma-Löten rungen zum Lichtbogenhartlöten z.B. Zinnbronzen

Das Plasma-Löten kann mit gleichförmigen und mit mit höherem Sn-Gehalt (10 %) oder Siliziumbronzen

impulsförmigem Strom ausgeführt werden. Die mit erhöhtem Mn-Gehalt. Bei den Aluminiumbronzen

Stromquellen haben fallende Charakteristik, das kommen auch Zusätze von Nickel vor.

Prinzip des Prozesses zeigt Bild 8. Durch die Ein- Die Lötzusätze werden in den Durchmessern von 0,8

schnürung des Lichtbogens durch eine wasserge- bis 1,2 mm angeboten. Der am meisten verwendet

kühlte Kupferdüse ist seine Energiedichte erhöht Es Lötdrahtdurchmesser ist 1,0 mm.

sind zwei Schutzgasströme notwendig, nämlich für

10 Schutzgase

das Plasmagas und für das Schutzgas. Der Lötzu-

Während bei den Wolfram-Lötverfahren schon we-

satz wird mechanisiert zugegeben. Wie beim WIG-

gen der Standzeit der Wolframelektrode als Schutz-

Löten ist die Energiezufuhr unabhängig von der

gas und auch als Plasmagas nur inerte Gase, meist

Menge des abgesetzten Lötgutes. Zur Erhöhung der

Argon eingesetzt werden, bringt beim MSG-Löten die

Abschmelzleistung und Schweißgeschwindigkeit

Verwendung von Argon mit geringen Anteilen von

kann der Zusatzwerkstoff auch durch Anschließen an

aktiven Bestandteilen gewisse Vorteile gegenüber

eine separate Stromquelle durch Widerstandserwär-

Reinargon.

mung vorgewärmt werden (Plasma-Heißdraht-Löten).

So bringt nach eigenen Versuchen beim Lötdraht

Da die Wolframelektrode weit zurückstehend im

SG-CuSi3 die Zugabe von 2,5 % CO2 oder 1 % O2

Brenner sitzt, ist die Anlage mit einem Hochspan-

eine bessere Stabilität des Lichtbogens, eine gerin-

nungsimpuls-Zündhilfen ausgestattet. Diese zündet

gere Porosität und ein besseres Fließverhalten des

zuerst einen nichtübertragenden Hilfslichtbogen der

Lotes. Das Wärmeeinbringen wird etwas erhöht. Das

zwischen Elektrode und der Einschnürdüse brennt.

beste optische Aussehen der Lötnaht und ein beson-

Dieser ionisiert die spätere Lichtbogenstrecke vor,

ders gutes Lichtbogenverhalten wurde mit Argon + 2

sodaß der übertragende Lichtbogen danach berüh-

% N2 erreicht. Allerdings war die Porenbildung etwas

rungslos ohne Hochspannungszündimpuls zünden

größer.

kann.

Wie sich die verschiedenen Schutzgase bei anderen

1. Werkstück Lötwerkstoffen auswirkten zeigt die Tabelle 3.

2. Lötnaht

3. Lot

4 Drahtvorschub

5. Schutzgasdüse

6 Plasmadüse

7 Wolframelektrode Sorte DIN- Legierungs- Schmelzbe-

8 Schutzgas

9 Plasmagas

Kurzzeichen basis reich °C

10 Drahtdüse

Silizium- SG-CuSi3 Cu + 3% 910-1025

bronze Silizium

Zinn- SG-CuSn6 Cu + 6% Zinn 910-1040

bronze

Aluminium- SG-CuAl8 Cu + 8% 1030-1040

bronze Aluminium

Tabelle 2 Die wichtigsten Lötwerkstoffe zum Lichtbogenhart-

Bild 8 Schematische Darstellung des Plasmalötens nach [3] löten

© 2003 EWM HIGHTEC WELDING GmbH 4/8 WM023400; 07.03

halten / Spritzer

Lichtbogenver-

Nahtaussehen

Fließverhalten

Wärmeeintrag

Porosität

Draht Schutzgas

SG-CuSi3 Argon + o ++ + o

99%Ar, 1%O2 ++ + o ++ ++

+

97,5%Ar, ++ + o + ++

2,5%CO2

98%Ar, 2%N2 ++ -- o ++ ++

98%Ar, 2%H2 + -- o + o

70%Ar, + + + + o

30%He

SG-CuAl8 Argon + + ++ + + Bild 9 Nahtarten und Spaltbreiten beim MSG-Löten

+

Brenner und die aufsteigenden Dämpfe gelangen

99%Ar, 1%O2 + + o + + nicht in den Lichtbogenbereich. Dadurch wird die

+ Lichtbogenstabilität nicht verringert und die Schutz-

97,5%Ar, + + o + + gasdüse verschmutzt weniger. Die eingangs beim

2,5%CO2 + Schweißen beschriebenen negativen Einflüsse der

Zinkschicht treten also nicht auf, bzw. sind zumindest

98%Ar, 2%N2 -- + - - o

stark reduziert. Der Lichtbogen bewirkt auch eine

98%Ar, 2%H2 -- - - o o Reinigung der Bindeebene. Flußmittel sind deshalb

70%Ar, ++ + ++ ++ ++ beim Lichtbogenhartlöten in der Regel nicht erforder-

30%He + lich.

Verschiedentlich wird empfohlen, auf einer Zunge

SG- Argon ++ o ++ + + von vorlaufendem Lotwerkstoff zu löten, sodaß der

CuSn10 Lichtbogen nicht direkt auf dem Grundwerkstoff

99%Ar, 1%O2 ++ + o ++ ++

brennt [1]. Dabei verbrennt zwar weniger Zink, es

97,5%Ar, + + o ++ ++

wird aber ein Einbrand und damit die Aufmischung

2,5%CO2

von Eisen ins Lot verhindert. Eisen ist in Kupferwerk-

98%Ar, 2%N2 ++ -- o -- ++ stoffen nur in geringen Mengen löslich. Die über die

98%Ar, 2%H2 -- -- -- -- -- Löslichkeitsgrenze hinaus aufgenommenen Eisenan-

teile liegen in Form von rundlichen Fremdeinschlüs-

70%Ar, + o + + +

sen in der Lötnaht vor, und verschlechtert die me-

30%He chanischen Eigenschaften der Verbindung.

Tabelle 3 Einfluß der Schutzgase beim MSG-Löten Die Befürchtung, daß es durch dieses vorlaufende

Lötgut zu Bindefehlern kommen könnte, ist bei richti-

11 Werkstückvorbereitung ger Anwendung unbegründet, da die Bindung beim

Wegen der geringen Blechdicken, bei denen es hier Löten nicht durch Anschmelzen erfolgen soll. Die

geht, ist eine mechanische Bearbeitung der Fugen- Schmelztemperatur des Lotes genügt, um die Zink-

kanten meist nicht erforderlich. Es kommen I-Stöße, schicht, die sich noch auf der Oberfläche befindet, zu

Kehlnähte am T- und Überlappstoß, Stirmflächen- schmelzen (419 °C), so das diese eine Legierung mit

nähte und Bördelnähte vor (Bild 9). dem Lot eingehen kann. Es entsteht als Zwischen-

Um eine gute Benetzung zwischen Lot und Grund- schicht eine Art Sondermessing, womit eine stoff-

werkstoff zu gewährleisten, sollte der Fügebereich schlüssige Verbindung hergestellt ist. Auch erfolgt

metallisch blank und frei von Verunreinigungen sein. eine Diffusion von Kupfer in den Grundwerkstoff,

12 Durchführung des Lichtbogenhartlötens wodurch die Bindung verstärkt wird.

Beim Lichtbogenhartlöten soll wenig Wärme einge-

12.1 MSG-Löten bracht werden. Einerseits schützt dies die metalli-

Beim MSG-Löten ist die Brennerstellung leicht ste- sche Beschichtung vor zu großer Zerstörung und

chend (10-20 °). Dadurch kommt es durch die vorlau- reduziert den Verzug der üblicherweise dünnen Fü-

fende Wärme und den Lichtbogen zu einer teilweisen gepartner, andererseits ist eine große Wärmeein-

Verdampfung der Beschichtung schon vor dem bringung wegen des niedrigen Schmelzbereichs des

© 2003 EWM HIGHTEC WELDING GmbH 5/8 WM023400; 07.03

Blechdicke [mm] 1 1,5 2 3

Lichtbogenspannung [V] 14,0 14,3 14,5 17

Schweißstromstärke [A] 55 72 90 118

Drahtvorschub [m/min] 2,3 3,4 4,5 6,0

Schutzgas: Argon – 12 l/min; Lötdraht: SG-CuSi3 – 1,0

mm dick; Grundwerkstoff: W-Nr. 1.0312; Lötposition: PA,

PB; Brenneranstellung: 10-20° stechend; Lötgeschwindig-

keit: 50-70 cm/min; Nahtart: Kehlnaht am Überlappstoß.

Tabelle 4: Richtwerte für das MIG-Löten im Kurzlichtbogen-

bereich; Werte nach [3]

Lotes auch gar nicht erforderlich. Das MSG-Löten

kann deshalb im Kurzlichtbogenbereich erfolgen oder

im unteren Leistungsbereichs des Impulslichtbogens.

Je nach Blechdicke liegen die Stromstärken etwa

zwischen 50 und 120 Ampere, beim Impulslöten

auch etwas niedriger. Tabelle 6 und Tabelle 4 enthal- Bild 10 Brennerneigungs- und Drahtzuführungswin-

kel nach [4]

ten Richtwerte für das Einstellen der Anlagen. In

modernen MSG-Anlagen können vom Hersteller penden Zuführung berichtet, (Bild 10).

vorprogrammierte Kennlinien für das Löten aufgeru-

fen werden. Blechdicke [mm] 1 1,5 2 3

12.2 WSG-Löten Lichtbogenspannung [V] 24 26 30 32

Auch beim WSG-Löten wird mit geringer Energie Impulsstromstärke: [A] 80 100 110 120

gelötet, im Gegensatz zum MSG-Löten wird der

Brenner aber schleppend geführt. Dabei soll der Grundstromstärke [A] 38 50 55 60

Lichtbogen mehr auf das Schmelzbad gerichtet sein. Impulsfrequenz [Hz] 2,5 – 3,0

Auf diese Weise wird die Zinkschicht zwar nicht

Drahtvorschub [m/min] 4,0 6,5 8,5 11

durch den Lichtbogen direkt verbrannt, aber die vor-

Schutzgas: Argon – 12 l/min; Plasmagas: Argon – 0,9

laufende Wärme bewirkt auch hier einen teilweisen

l/min; Lötdraht: SG-CuSi3 – 1,0 mm dick; Grundwerkstoff:

Abbrand der Beschichtung. Bei dieser Technik ist W.-Nr. 1.0312; Lötposition: PA, PB; Brennerstellung:

aber die Gefahr des Aufschmelzen von Grundwerk- neutral; Lötdrahtzuführung: in Lötrichtung stechend; Löt-

stoffes geringer. Beim mechanisierten Löten besteht geschwindigkeit: 50-70 cm/min; Nahtart: Kehlnaht am

sogar die Möglichkeit, durch entsprechende Einstel- Überlappstoß

lung des Drahtvorschubes da den Lötdraht etwas Tabelle 6: Richtwerte für das Plasmalöten mit gepuls-

unter den Lichtbogen zu stellen, sodaß der Lichtbo- tem Lichtbogen; Werte interpoliert nach [3]

gen teilweise auf dem schmelzenden Drahtende Richtwerte für das Einstellen der Plasmaanlage sind

brennt. Damit wird die Gefahr der Eisenaufnahme in der Tabelle 6 enthalten.

weiter reduziert.

Unterschiedliche Auffassungen bestehen offenbar 13 Ergebnisse von Lötversuchen

noch über die günstigste Art der Zuführung des Löt- Bild 11 zeigt die Ober- und Unterseiten einer Lötver-

drahtes. Während in den Prinzipskizzen aus Dem bindung an verzinkten Karosserieblechen mit einer

DVS-Merkblatt 0938-1 in Bild 7 und Bild 8 der Draht Dicke von 1 mm und im Vergleich dazu in Bild 12 die

in Lötrichtung stechend angeordnet ist, wird in [4] von Unterseiten von MAG-Schweißungen an solchen

guten Erfahrungen bei einer in Lötrichtung schlep- Blechen.

Man erkennt, daß wegen der niedrigeren Schmelz-

Blechdicke [mm] 1 1,5 2 3 badtemperatur beim Löten die Zinkschicht auf der

Lichtbogenspannung [V] *

)

16,0 17,0 18,0 19,0 Rückseite nur etwas oxidiert aber nicht verbrannt ist.

) Auf der Oberseite ist nur eine sehr schmale Zone zu

Schweißstromstärke [A] * 25 45 65 90 erkennen, in der eine Schädigung aufgetreten sein

Impulsfrequenz [Hz] 20 35 60 80 könnte. Wegen der katodischen Schutzwirkung des

Impulsdauer [ms]

Zinks braucht diese aber nicht ausgebessert werden,

1,5 1,6 1,7 1,7

wenn sie schmaler als etwa 2 mm ist. Ein Teil des

Drahtvorschub [m/min] 2,0 3,0 4,5 6,0

)

* Effektivwerte

Schutzgas: Argon – 12 l/min; Lötdraht: SG-CuSi3 – 1,0 mm

dick; Grundwerkstoff: W.-Nr. 1.0312; Lötposition: PA, PB;

Brenneranstellung: 10-20° stechend; Lötgeschwindigkeit:

50-70 cm/min; Nahtart: Kehlnaht am Überlappstoß

Tabelle 5: Richtwerte für das MIG-Löten mit dem Impuls-

Lichtbogen; Werte nach [3] Bild 11 Ober- und Unterseite einer MSG - Lötung

an Karosserieblechen

© 2003 EWM HIGHTEC WELDING GmbH 6/8 WM023400; 07.03

MAG-Lochpunktschweißung mit G3Si1

Bild 12 Unterseite einer MSG - Schweißung an Karosserie-

blechen

flüssig gewordenen Zinks auf der Oberfläche fließt MSG-Lochpunktlötung mit SGCuSi3

hinter dem Lichtbogen auch wieder zurück und le- Bild 14 Vergleich Lochpunktschweißung/Lochpunktlötung

giert sich am Rand der Lötnaht mit der Bronze. Die an Karosserieblechen

Naht selbst ist von ihrer Legierung her korrosionsbe- schen Eigenschaften der Verbindung dadurch nicht

ständig. Eine Nachbeschichtung wie beim Schwei- unzulässig beeinflußt werden.

ßen ist deshalb nicht notwendig.

Bild 15 zeigt Querschliffe von MSG-gelöteten Kehl- 14.2 Risse

nahtverbindungen am Überlappstoß. Obwohl die Wegen der unterschiedlichen Wärmeausdehnungs-

Kapillarwirkung des Lotes beim Lichtbogenhartlöten koeffizienten von Lot und Grundwerkstoff können

nicht so groß ist wie beim autogenen Hartlöten, ist Querrisse in den Lötverbindungen auftreten. Diese

das Lot doch ausreichend tief in den Lötspalt einge- Rißbildung wird verstärkt, wenn kaltverformte, unter

drungen. Die Spaltüberbrückbarkeit ist gut. Eine ge- Zugspannungen stehende Strukturen gelötet werden.

ringfügige Vermischung mit dem Grundwerkstoff ist Die Lötnähte sollten deshalb nicht wesentlich länger

nur im unteren Teilbild festzustellen. als 50 mm ausgeführt werden. Längere Nähte kön-

nen dann durch Aneinanderreihen mehrerer kurzer

Nähte in Pilgerschrittfolge entstehen.

15 Haltbarkeit der Verbindungen

Es wird erwartet, daß die Festigkeit der Lötverbin-

dungen mindestens die der verarbeiteten Grund-

werkstoffe erreicht. Bei eigenen Versuchen wurden

Kehlnähte am Überlappstoß an Karosserieblechen (

1mm dick) geprüft. Alle Scherzugproben rissen im

Grundwerkstoff, Bild 13, wobei auf den Blechquer-

schnitt bezogen Festigkeitswerte von durchschnittlich

2

330 N/mm gemessen wurden. Solche Werte sind

nicht verwunderlich, weil durch das teilweise Eindrin-

gen des Lotes in den Lötspalt, die tatsächlich tragen-

de Fläche vergrößert wird. Bei höherfesteren Stählen

2

(Streckgrenzen >260 N/mm ) und bei dickeren Ble-

Bild 15 Querschliffe von MSG-Lötverbindungen an Karos-

serieblechen (s=0,8mm) mit unterschiedlichen

chen (> etwa 1,5 mm) ist dieses Verhalten nicht mehr

Spaltbreiten zu erwarten. In diesem Falle muß durch Vorversuche

geklärt werden, ob die Haltbarkeit für den vorgese-

Bild 14 zeigt gegenüberstellend eine Lochpunkt- henen Zweck ausreicht. Dies ist nicht erforderlich,

schweißung und eine Lochpunktlötung an Karosse- wenn eines der Bleche eine geringere Streckgrenze

rieblechen. Die Lötnaht läßt wegen der größeren hat oder dünner ist.

Bindefläche am Unterblech eine bessere Haltbarkeit Versuche an Lochpunktschweißungen und Loch-

erwarten als die Schweißnaht. punktlötungen, wie sie in Bild 14 dargestellt wurden,

14 Fehler beim Lichtbogenhartlöten zeigten, wie schon die Bindeflächen erwarten ließen,

einen Vorteil der Lötverbindungen. Hier rissen alle

14.1 Poren Proben im Grundwerkstoff, während die Schweiß-

Da die Schmelzbereiche der Lote, die für das Licht- punkte aus dem Grundwerkstoff bei geringerer Be-

bogenhartlöten zum Einsatz kommen, nur unwesent- lastung ausknöpften. Für höherfestere Stähle und

lich über dem Siedepunkt von Zink liegen, ist die dickere Bleche gilt auch hier das vorher Gesagte.

Zinkverdampfung und damit die Porenbildung beim

Löten sehr gering. eine gewisse innere Porosität der

Lötnähte kann toleriert werden, wenn die mechani-

Bild 13 Festigkeit der Lötverbindungen

© 2003 EWM HIGHTEC WELDING GmbH 7/8 WM023400; 07.03

Bild 16 Lötnähte am hinteren Kotflügel eines PKW

16 Anwendungsbeispiele

Das Lichtbogenhartlöten hat vor allem im Kfz-

Karosseriebau eine große Bedeutung erlangt. Schon

in den 70iger Jahren gab es am VW-Käfer kurze

Lötnähte, die damals aber noch mittels der Autogen-

flamme eingebracht wurden. Schon vor der Einfüh-

rung des Lichtbogenhartlötens in die Automobilin-

dustrie „schweißten“ Hersteller von Garagentoren

aus verzinkten Werkstoffen, diese mit Bronzedrähten

nach dem MIG-Verfahren. Von MIG-Löten war da-

mals noch nicht die Rede.

Heute gibt es bei allen Automobilherstellern Anwen-

dungsfälle für das Lichtbogenhartlöten, wobei teilwei-

se das MSG-Löten, aber auch das Plasma-Löten

eingesetzt wird. Meist handelt es sich um kurze Näh-

te an der Karosserie, die entweder manuell oder mit

Hilfe von Industrierobotern gelötet werden. Bild 16

zeigt solche MSG-Lötnähte am hinteren Kotflügel

eines PKW.

17 Schrifttum

[1] Killing, R.: MIG-Löten für den Dünnblechbereich,

Metallbau Heft 9/1999, S. 52 – 54 Callwey-Verlag,

München

[2] Killing, R.: Mit dem Überzug leben, Metallbau Heft

5/1997, S. 32 – 35 Callwey-Verlag, München

[3] DVS-Merkblatt 0938-1 Lichtbogenlöten - Grundla-

gen, Verfahren, Anforderungen an die Anlagentech-

nik – DVS-Verlag Düsseldorf September 2001

[4] B. Bouaifi, B. Quaissa, J. Tuchtfeld, Ait-

Mekideche und C. Radscheid: Plasmalöten von ver-

zinkten Blechen – Stand und Entwicklungstendenzen

im Karosseriebau, DVS-Berichte Band 204, DVS-

Verlag Düsseldorf 1999

© 2003 EWM HIGHTEC WELDING GmbH 8/8 WM023400; 07.03

Das könnte Ihnen auch gefallen

- Brünieren: Ein Überblick zu historischen und neueren Verfahren Mit über 90 Rezepturen und zahlreichen Anleitungen 48 FarbfotosVon EverandBrünieren: Ein Überblick zu historischen und neueren Verfahren Mit über 90 Rezepturen und zahlreichen Anleitungen 48 FarbfotosNoch keine Bewertungen

- FeuerverzinkenDokument11 SeitenFeuerverzinkensdfgbsdfgbsfgbNoch keine Bewertungen

- Nanostrukturierte Aluminiumfluoridschichten: Über das neuartige Niedertemperatur Sol-Gel Verfahren und die charakteristischen EigenschaftenVon EverandNanostrukturierte Aluminiumfluoridschichten: Über das neuartige Niedertemperatur Sol-Gel Verfahren und die charakteristischen EigenschaftenNoch keine Bewertungen

- WeichlötenDokument4 SeitenWeichlötenHagen_of_TronjeNoch keine Bewertungen

- Einfluß Von Beschichtungen Auf Das Schwingungsrißkorrosionsverhalten Des Chromstahls X20Cr13-SchmittDokument9 SeitenEinfluß Von Beschichtungen Auf Das Schwingungsrißkorrosionsverhalten Des Chromstahls X20Cr13-SchmittAntonioNoch keine Bewertungen

- Inha 1Dokument19 SeitenInha 1ABNoch keine Bewertungen

- Zur Beherrschung Der SchrumpfwirkungenDokument27 SeitenZur Beherrschung Der SchrumpfwirkungenHagen_of_TronjeNoch keine Bewertungen

- Hinweise Zum Schweissen Von TitanDokument5 SeitenHinweise Zum Schweissen Von TitansusanwebNoch keine Bewertungen

- Verzinkungsverfahren Im VergleichDokument3 SeitenVerzinkungsverfahren Im VergleichPhilipp FraasNoch keine Bewertungen

- Metallografie Von SchweißverbindungenDokument8 SeitenMetallografie Von SchweißverbindungenHagen_of_TronjeNoch keine Bewertungen

- SchweißverbindungenDokument29 SeitenSchweißverbindungenHagen_of_TronjeNoch keine Bewertungen

- Text 301Dokument9 SeitenText 301Behruz ArghavaniNoch keine Bewertungen

- Kapitel 05 DINO Techn TeilDokument10 SeitenKapitel 05 DINO Techn TeilJosé MoránNoch keine Bewertungen

- Opel Technik KopfdichtungDokument3 SeitenOpel Technik KopfdichtungJens CzesnikNoch keine Bewertungen

- ISO 4042 OberflächenschutzDokument10 SeitenISO 4042 Oberflächenschutzseb.mur94gmail.comNoch keine Bewertungen

- 2009 Vitt Herstellung Und Prüfung Von Biegebalken Nach DAfStb-Richtlinie StahlfaserbetonDokument7 Seiten2009 Vitt Herstellung Und Prüfung Von Biegebalken Nach DAfStb-Richtlinie StahlfaserbetonFanbing SongNoch keine Bewertungen

- PM Aluminum Camshaft Belt Pulleys For Automotive EnginesDokument11 SeitenPM Aluminum Camshaft Belt Pulleys For Automotive EnginesDarel Dalmasso100% (1)

- Schutz - Und FormiergaseDokument12 SeitenSchutz - Und FormiergaseHagen_of_TronjeNoch keine Bewertungen

- WP Schutz-undFormiergaseDokument16 SeitenWP Schutz-undFormiergaseCatalinNoch keine Bewertungen

- Manual 10020131Dokument43 SeitenManual 10020131Hans-Erik JensenNoch keine Bewertungen

- 03 Verbindungstechnik Teil1 SS19Dokument56 Seiten03 Verbindungstechnik Teil1 SS19Burak Bildirici100% (2)

- Katalog Alpinal 2009 - 08042011Dokument76 SeitenKatalog Alpinal 2009 - 08042011Senad DurićNoch keine Bewertungen

- Metall Metall Verbundguss Fraunhofer IfamDokument2 SeitenMetall Metall Verbundguss Fraunhofer IfamaaNoch keine Bewertungen

- 05 BeschichtungDokument0 Seiten05 BeschichtungcpullerNoch keine Bewertungen

- 03.13.4-1 ProjektskizzeDokument8 Seiten03.13.4-1 ProjektskizzeSengupta VivekNoch keine Bewertungen

- 2015 07 Formieren Im Rohrleitungs Und BehaelterbauDokument3 Seiten2015 07 Formieren Im Rohrleitungs Und BehaelterbauGabor VatoNoch keine Bewertungen

- Löten Von Kupfer Und KupferlegierungenDokument19 SeitenLöten Von Kupfer Und KupferlegierungenHagen_of_TronjeNoch keine Bewertungen

- Korrosion Auf Aluminium)Dokument28 SeitenKorrosion Auf Aluminium)seymaNoch keine Bewertungen

- WerkstoffkundeDokument8 SeitenWerkstoffkundeomar moussaNoch keine Bewertungen

- Bci-001 1948 16 171 DDokument9 SeitenBci-001 1948 16 171 DGaya HbnNoch keine Bewertungen

- Oberflächen - Und Volumenprüfung An GussstückenDokument22 SeitenOberflächen - Und Volumenprüfung An GussstückensusanwebNoch keine Bewertungen

- Formieren Im Rohrleitungsund BehlterbauDokument6 SeitenFormieren Im Rohrleitungsund BehlterbauGabor VatoNoch keine Bewertungen

- Bandyopadhyay - 1992 - Injection-Molded Ceramics Critical Aspects of The Binder Removal Process and Component FabricationDokument12 SeitenBandyopadhyay - 1992 - Injection-Molded Ceramics Critical Aspects of The Binder Removal Process and Component FabricationLorrane JudyNoch keine Bewertungen

- PT - 3 - Grundlagen Und Typische AnwendungsfelderDokument46 SeitenPT - 3 - Grundlagen Und Typische AnwendungsfelderPeterNoch keine Bewertungen

- 2.9 - 2 Fragen Zu Vorgänge Der Rißbildung in StählenDokument5 Seiten2.9 - 2 Fragen Zu Vorgänge Der Rißbildung in Stählenseppforcher87Noch keine Bewertungen

- 125462Dokument5 Seiten125462dgjNoch keine Bewertungen

- Beeinflussung Des Gefüges Durch UmformungDokument9 SeitenBeeinflussung Des Gefüges Durch UmformungSa RaNoch keine Bewertungen

- Stahlguss 01Dokument83 SeitenStahlguss 01JosipPekoNoch keine Bewertungen

- 02 Löten V306Dokument16 Seiten02 Löten V306DajanNoch keine Bewertungen

- LötenDokument4 SeitenLötenHagen_of_TronjeNoch keine Bewertungen

- DBL 9455 2005 05Dokument5 SeitenDBL 9455 2005 05Oliver SteinrötterNoch keine Bewertungen

- Schweißen Von Aluminium PDFDokument83 SeitenSchweißen Von Aluminium PDFHagen_of_TronjeNoch keine Bewertungen

- SCH Weiss NaehteDokument61 SeitenSCH Weiss NaehteSladan VujcicNoch keine Bewertungen

- Galvanotechnik Ausgabe September 2015 Neue Alkalische Zink-Nickel-VerfahrenDokument4 SeitenGalvanotechnik Ausgabe September 2015 Neue Alkalische Zink-Nickel-VerfahrenxerxeshakaNoch keine Bewertungen

- 02 GiessereitechnikDokument251 Seiten02 GiessereitechnikLucaNoch keine Bewertungen

- SafariDokument10 SeitenSafariandreasNoch keine Bewertungen

- Giessereitechnik 1.PDF FUNDICIONDokument251 SeitenGiessereitechnik 1.PDF FUNDICIONJhonathan Pizarro ChoqueNoch keine Bewertungen

- SGL Technische Info SIGRAFLEX Korrosionsvorgaenge DEDokument5 SeitenSGL Technische Info SIGRAFLEX Korrosionsvorgaenge DEluis claudio c, vieiraNoch keine Bewertungen

- 11bbs 02Dokument26 Seiten11bbs 02Jan GnatNoch keine Bewertungen

- Reparaturschweißen Von GusseisenDokument2 SeitenReparaturschweißen Von GusseisenharryblnNoch keine Bewertungen

- DE102005059614A1Dokument8 SeitenDE102005059614A1Samar MuhaisenNoch keine Bewertungen

- RHEINZINK® Weichloetanleitung PDFDokument22 SeitenRHEINZINK® Weichloetanleitung PDFkoreandiNoch keine Bewertungen

- 6 Scweissverbindungen, Lotverindungen, KlebverbingungenDokument10 Seiten6 Scweissverbindungen, Lotverindungen, KlebverbingungenCătălina StoicanNoch keine Bewertungen

- 2011 Guirguis Stahlfaserspritzbeton Im Tunnelbau Stand Der Technik Und BeispieleDokument11 Seiten2011 Guirguis Stahlfaserspritzbeton Im Tunnelbau Stand Der Technik Und BeispieleFanbing SongNoch keine Bewertungen

- Aushärtung Einer Al-Legierung v2017Dokument6 SeitenAushärtung Einer Al-Legierung v2017Hagen_of_TronjeNoch keine Bewertungen

- GlasbauSkript07 PDFDokument134 SeitenGlasbauSkript07 PDFigormajstorovic100% (1)

- Ars Lan 2009Dokument10 SeitenArs Lan 2009labNoch keine Bewertungen

- Zilch Lingemann Die Richtlinie StahlfaserbetonDokument13 SeitenZilch Lingemann Die Richtlinie StahlfaserbetonRoberts LaamsNoch keine Bewertungen

- Dispersionsschichten Mit Hexagonalem BornitridDokument9 SeitenDispersionsschichten Mit Hexagonalem Bornitridjoerg.beerlibluewin.chNoch keine Bewertungen

- Study of Aluminium Foam Formation Kinetics and MicrostructureDokument14 SeitenStudy of Aluminium Foam Formation Kinetics and MicrostructureSamuel ArelianoNoch keine Bewertungen

- cu-ofe-c10100-pna-203_deDokument2 Seitencu-ofe-c10100-pna-203_deABNoch keine Bewertungen

- Werkstoffgruppen_metallischer_WerkstoffeDokument6 SeitenWerkstoffgruppen_metallischer_WerkstoffeABNoch keine Bewertungen

- Unterrichtsmappe_Schweissen_macht_SchuleDokument76 SeitenUnterrichtsmappe_Schweissen_macht_SchuleABNoch keine Bewertungen

- Aluminium+AlMgSi+0.5,+RichtwerteDokument1 SeiteAluminium+AlMgSi+0.5,+RichtwerteABNoch keine Bewertungen

- VWTS_BroschuereDokument24 SeitenVWTS_BroschuereABNoch keine Bewertungen

- Werkstoff Datenblatt Cu-OFDokument2 SeitenWerkstoff Datenblatt Cu-OFABNoch keine Bewertungen

- Aluminium SchweißenDokument11 SeitenAluminium SchweißenABNoch keine Bewertungen

- Name: Datum: Flaschenzüge - Aufgaben: L L Z ZDokument1 SeiteName: Datum: Flaschenzüge - Aufgaben: L L Z ZABNoch keine Bewertungen

- Cu OFDokument3 SeitenCu OFABNoch keine Bewertungen

- Skript Basics Fuer Level III Version 2-0-01Dokument282 SeitenSkript Basics Fuer Level III Version 2-0-01ABNoch keine Bewertungen

- Orientierung En-Iso13585Dokument7 SeitenOrientierung En-Iso13585ABNoch keine Bewertungen

- 90 B12 SPO MAB Dual Erga Nzungsssatzung 2022-06-15Dokument8 Seiten90 B12 SPO MAB Dual Erga Nzungsssatzung 2022-06-15ABNoch keine Bewertungen

- Alu DIN 9606 2Dokument2 SeitenAlu DIN 9606 2ABNoch keine Bewertungen

- Ehand 111Dokument5 SeitenEhand 111ABNoch keine Bewertungen

- Wirtschaftlichkeit SchweisstechnikDokument101 SeitenWirtschaftlichkeit SchweisstechnikAB100% (2)

- Alu DIN 9606 2Dokument2 SeitenAlu DIN 9606 2ABNoch keine Bewertungen

- Silo - Tips - Bauen in Stahl Bautendokumentation Des Stahlbau Zentrums Schweiz 01 12 Steeldoc Hallenbau Planungsleitfaden Tec 03Dokument32 SeitenSilo - Tips - Bauen in Stahl Bautendokumentation Des Stahlbau Zentrums Schweiz 01 12 Steeldoc Hallenbau Planungsleitfaden Tec 03maxanNoch keine Bewertungen

- Grundfos Replacement SealsDokument2 SeitenGrundfos Replacement Sealsanhhai1905Noch keine Bewertungen

- Hochbau 2 PDFDokument224 SeitenHochbau 2 PDFLupastean OvidiuNoch keine Bewertungen

- Valvosider 1210 PN25 1.0619Dokument1 SeiteValvosider 1210 PN25 1.0619Валентин СелищевNoch keine Bewertungen

- Q03 - Patrizier Und Diebesbanden (2013, TruePDF)Dokument191 SeitenQ03 - Patrizier Und Diebesbanden (2013, TruePDF)Jörn KlaßenNoch keine Bewertungen

- Industrie 4.0Dokument172 SeitenIndustrie 4.0Ucok DedyNoch keine Bewertungen

- Sprachbausteine Deutsch B2-C1 Medizin Fachsprachprüfung (FSP): 10 Übungen zur FSP-Prüfungsvorbereitung mit LösungenVon EverandSprachbausteine Deutsch B2-C1 Medizin Fachsprachprüfung (FSP): 10 Übungen zur FSP-Prüfungsvorbereitung mit LösungenBewertung: 3.5 von 5 Sternen3.5/5 (6)

- DIE FALLE. Was sie ist, wie sie funktioniert und wie wir ihren Illusionen entkommen: »Der Schleier der Illusion wird beiseite gefegt!«Von EverandDIE FALLE. Was sie ist, wie sie funktioniert und wie wir ihren Illusionen entkommen: »Der Schleier der Illusion wird beiseite gefegt!«Noch keine Bewertungen

- Heilende Worte - Die Kraft der Gebete als Schlüssel zur HeilungVon EverandHeilende Worte - Die Kraft der Gebete als Schlüssel zur HeilungNoch keine Bewertungen

- Lehrbuch der Aurachirurgie: Medizin im 21. JahrhundertVon EverandLehrbuch der Aurachirurgie: Medizin im 21. JahrhundertNoch keine Bewertungen

- Die Geheimnisse der Visualisierung nutzen lernenVon EverandDie Geheimnisse der Visualisierung nutzen lernenBewertung: 5 von 5 Sternen5/5 (1)

- Pflegekniffe von A - Z: Pflegefehler erfolgreich vermeidenVon EverandPflegekniffe von A - Z: Pflegefehler erfolgreich vermeidenBewertung: 5 von 5 Sternen5/5 (1)

- Sofortheilung durch DMSO: Erprobte Anwendungen und dringend notwendiges Praxiswissen für den sicheren Umgang mit DimethylsulfoxidVon EverandSofortheilung durch DMSO: Erprobte Anwendungen und dringend notwendiges Praxiswissen für den sicheren Umgang mit DimethylsulfoxidNoch keine Bewertungen

- Elektro-Installationen im Haus: Leicht verständliche Anleitungen für völlig unerfahrene Einsteiger und Profi-HeimwerkerVon EverandElektro-Installationen im Haus: Leicht verständliche Anleitungen für völlig unerfahrene Einsteiger und Profi-HeimwerkerNoch keine Bewertungen

- Formulierungshilfen zur Pflegeplanung: Dokumentation der Pflege und Betreuung gemäß Pflegeprozess nach ATL, ABEDL, SIS, Expertenstandards, QPR-Indikatoren und BI des MDKVon EverandFormulierungshilfen zur Pflegeplanung: Dokumentation der Pflege und Betreuung gemäß Pflegeprozess nach ATL, ABEDL, SIS, Expertenstandards, QPR-Indikatoren und BI des MDKNoch keine Bewertungen

- Einführung in die Aurachirurgie: Medizin im 21. JahrhundertVon EverandEinführung in die Aurachirurgie: Medizin im 21. JahrhundertNoch keine Bewertungen

- Compendium Wortschatz Deutsch-Deutsch, erweiterte Neuausgabe: 2. erweiterte NeuausgabeVon EverandCompendium Wortschatz Deutsch-Deutsch, erweiterte Neuausgabe: 2. erweiterte NeuausgabeBewertung: 3 von 5 Sternen3/5 (7)

- Schnelles Denken, langsames Denken. Zusammenfassung & Analyse des Bestsellers von Daniel: Wie Denkfehler die Entscheidungsfindung beeinflussenVon EverandSchnelles Denken, langsames Denken. Zusammenfassung & Analyse des Bestsellers von Daniel: Wie Denkfehler die Entscheidungsfindung beeinflussenBewertung: 5 von 5 Sternen5/5 (2)

- Handlungsorientierte Pflegedokumentation: Wissen, worauf es ankommtVon EverandHandlungsorientierte Pflegedokumentation: Wissen, worauf es ankommtBewertung: 5 von 5 Sternen5/5 (1)

- Sofortheilung durch Borax: Erprobte Anwendungen und dringend notwendiges Praxiswissen für den sicheren Umgang mit Borax PulverVon EverandSofortheilung durch Borax: Erprobte Anwendungen und dringend notwendiges Praxiswissen für den sicheren Umgang mit Borax PulverBewertung: 5 von 5 Sternen5/5 (1)

- Spirituelle Krise oder Psychose?: Dunkle Pfade zur ErleuchtungVon EverandSpirituelle Krise oder Psychose?: Dunkle Pfade zur ErleuchtungNoch keine Bewertungen

- Der Cannabis-Anbau: Alles über Botanik, Anbau, Vermehrung, Weiterverarbeitung und medizinische Anwendung sowie THC-MessverfahrenVon EverandDer Cannabis-Anbau: Alles über Botanik, Anbau, Vermehrung, Weiterverarbeitung und medizinische Anwendung sowie THC-MessverfahrenBewertung: 5 von 5 Sternen5/5 (2)

- Lexikon der Symbole und Archetypen für die TraumdeutungVon EverandLexikon der Symbole und Archetypen für die TraumdeutungBewertung: 5 von 5 Sternen5/5 (1)

- Enzyklopädie der Cannabiszucht: Fachbuch der HanfgenetikVon EverandEnzyklopädie der Cannabiszucht: Fachbuch der HanfgenetikBewertung: 5 von 5 Sternen5/5 (1)

- DMT Handbuch - Alles über Dimethyltryptamin, DMT-Herstellungsanleitung und Schamanische PraxistippsVon EverandDMT Handbuch - Alles über Dimethyltryptamin, DMT-Herstellungsanleitung und Schamanische PraxistippsNoch keine Bewertungen

- Psychedelische Chemie: Aspekte psychoaktiver MoleküleVon EverandPsychedelische Chemie: Aspekte psychoaktiver MoleküleBewertung: 5 von 5 Sternen5/5 (1)

- Der Pathologe weiß alles … aber zu spät: Heitere und ernsthafte Geschichten aus der MedizinVon EverandDer Pathologe weiß alles … aber zu spät: Heitere und ernsthafte Geschichten aus der MedizinBewertung: 3 von 5 Sternen3/5 (5)