Beruflich Dokumente

Kultur Dokumente

4.1 Lösung

Hochgeladen von

ScribdTranslationsOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

4.1 Lösung

Hochgeladen von

ScribdTranslationsCopyright:

Verfügbare Formate

Fall 4.

ProdMax produziert ein Produkt mit einer Nachfrage von 1000 kg für die folgende Woche. Der Produktionsprozess umfasst die sequentielle

Verarbeitung eines Rohmaterials an zwei Arbeitsplätzen A und B:

Station A hat 2 me qIdentische Linien A1 und A2. Station B hat zwei identische Maschinen n B1und B2. An jeder Station

hr

kann die Verarbeitung des Rohmaterials an einer der verfügbaren Maschinen vorgenommen werden.

Das Rohmaterial für die Herstellung des Produkts kann von drei verschiedenen Lieferanten bezogen werden: P1, P2 und P3. Der an der Station

A anfallende Abfall hängt jedoch von der Herkunft des Rohmaterials und der Maschine ab, in der es verarbeitet wird. Diese Informationen sowie

die Verarbeitungskapazität und die maximal zu erfassende Menge sind unten aufgeführt:

Prozentsatz der

Höchstmenge, die

Verschwendung an

gekauft werden

Anbieter Maschine A1 Maschine A2

soll (in kg)

P1 5% 6% 400

P2 4% 5% 500

P3 8% 5% 300

Verarbeitungsk

700 800

apazität

Beispiel: Wenn die Maschine A1 100 kg Rohmaterial vom Lieferanten P1 verarbeitet, fallen 5 kg Abfall an, und 95 kg Abfall werden an Station B

weitergeleitet.

An Station B erzeugen die Maschinen B1 und B2 3 % bzw. 2 % Abfall. Die Verarbeitungskapazität der Maschinen B1 und B2 beträgt 800 bzw.

700 kg. Definieren Sie die Entscheidungsvariablen und stellen Sie das lineare Programmiermodell in einer kompakten Form dar, die es

ermöglicht, die Gesamtabfallmenge zu minimieren. (Antwort: Z* = 73,0972 kg)

LÖSUNG

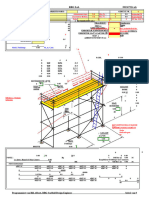

STATION A STATION B

P1

A1 B1

PT = 1000

P2

A2 B2

P3

Seien Sie die Mengen:

LIEFERANTEN i: {1="P1"; 2="P2"; 3="P3}

UNTERSTATIONEN "A j: {1="A1"; 2="A2"}

UNTERSTATIONEN "B k: {1="B1"; 2="B2"}

Wir definieren die folgenden Attribute:

Entscheidungsvariablen

Xij = Kilogramm des vom Lieferanten "i" gekauften und im Umspannwerk "j" verarbeiteten Rohmaterials.

Yjk = Kilogramm des im Umspannwerk "j" verarbeiteten und im Umspannwerk "k" zu verarbeitenden Rohmaterials.

Wk = Kilogramm des im Umspannwerk "k" produzierten Fertigprodukts.

Daten

Maximal zu beschaffender Betrag pro Lieferant: Cap.Prov(i) = {400 500 300}

Verarbeitungskapazität Umspannwerke ACap_Estac_A(j) = {700 800}

Verarbeitungskapazität Umspannwerke BCap_Estac_B(k) = {800 700}

Abfallquote in % der bei Lieferanten eingekauften PM nach Herkunftslieferant und verarbeitendem Umspannwerk "A".

0.05 0.06

desp_A(i,j) = 0.04 0.05

0.08 0.05

Abfallquote in % im Umspannwerk B entsprechend dem Umspannwerk "A" der Herkunft

desp_B(j,k) = 0.03 0.02

0.03 0.02

Ziel der Funktion:

Min Z = ∑∑∑desp_A(i,j) * Xij + ∑∑desp_B(j,k) * Yjk

Restriktionen:

Leistungsfähigkeit der Lieferanten

2

Für alle i: ∑ Xij ≤Cap Prov (i)

J =1

Kapazität. Station A

3

Für alle j: ∑ Xij≤ Cap¿ ( j)

i=1

Kapazität. Station B

2

Für alle k: ∑ Yjk ≤Cap¿ (k )

j=1

Nachfrage PT

2

∑ Wk =1000

k =1

Saldo der Stationen A

3

Für alle j: ∑ ¿¿

i=1

Bilanz Stationen B

2

Für alle k: ∑ ¿¿

j=1

Nicht-Negativität: Xij, Yjk, Wk >= 0

Sets:

Lieferant/1..3/ : Cap_Prov;

Maq_A/1..2/ : Cap_Estac_A;

Maq_B/1..2/ : Cap_Estac_B, desp_B, W;

PxA (Lieferant,Maq_A) : desp_A, X;

AxB(Maq_A,Maq_B): Y;

Endsets

Datum:

Cap_Prov = 400 500 300;

Cap_Estac_A = 700 800;

Cap_Estac_B = 800 700;

desp_A = 0,05 0,06 0,04 0,05 0,08 0,05;

desp_B = 0,03 0,02;

Enddaten

!ZIELFUNKTION;

Min = @sum (PxA(i,j): desp_A(i,j)*X(i,j)) + @sum(Maq_A(j): Y(j,1))*desp_B(1) +

@sum(Maq_A(j): Y(j,2))*desp_B(2);

EINSCHRÄNKUNGEN;

!Capac.supplier; @for(Supplier(i): @sum(Maq_A(j): X(i,j)) <= Cap_Prov(i) );

!Capac.station "A"; @for(Maq_A(j): @sum(Supplier(i): X(i,j)) <= Cap_Estac_A(j) );

!Capac.station "B"; @for(Maq_B(k): @sum(Maq_A(j): Y(j,k)) <= Cap_Estac_B(k) );

Demand.PT; @sum(Maq_B(k): W(k)) = 1000;

!Balance Stac.A; @for(Maq_A(j): @sum(Supplier(i): (1-desp_A(i,j))*X(i,j)) -

@sum(Maq_B(k): Y(j,k)) = 0 );

!Balance Stac.B; @for(Maq_B(k): @sum(Maq_A(j): Y(j,k))*(1-desp_B(k)) - W(k) = 0 );

Ende

Das könnte Ihnen auch gefallen

- Innerbetriebliche LeistungsverrechnungDokument2 SeitenInnerbetriebliche LeistungsverrechnungBianca Carina0% (1)

- AschltkapDokument2 SeitenAschltkapMartin DelgadoNoch keine Bewertungen

- UebungDokument10 SeitenUebungKaram KNoch keine Bewertungen

- WM WIN AufgabensammlungDokument16 SeitenWM WIN AufgabensammlungasdfasdfasdfNoch keine Bewertungen

- KLR SoSo 21Dokument2 SeitenKLR SoSo 21broNoch keine Bewertungen

- Datenblatt: / Specification Sach NR.: T60404-N4644-X056Dokument8 SeitenDatenblatt: / Specification Sach NR.: T60404-N4644-X056Asep SaepudinNoch keine Bewertungen

- Aufgabe 3 - 2020Dokument4 SeitenAufgabe 3 - 2020ScribdTranslationsNoch keine Bewertungen

- Protokoll Projekt CKIDokument16 SeitenProtokoll Projekt CKIWahyu Ramadhan KelanaNoch keine Bewertungen

- Aufg RUE 1 1920 PDFDokument5 SeitenAufg RUE 1 1920 PDFOdenbachNoch keine Bewertungen

- Aufg RUE 1 1920 PDFDokument5 SeitenAufg RUE 1 1920 PDFOdenbachNoch keine Bewertungen

- Aind3204 - s5 - Deliverable H SimonettiDokument20 SeitenAind3204 - s5 - Deliverable H SimonettiScribdTranslationsNoch keine Bewertungen

- 15.aufgabe ProbeklausurDokument17 Seiten15.aufgabe Probeklausurabdo ZinneddineNoch keine Bewertungen

- Berechnung KurzschlussDokument5 SeitenBerechnung Kurzschlusssam alNoch keine Bewertungen

- Demonstrationsbeispiel: Deckungsbeitragsrecnung, Betriebsergebnisrechnung, ProduktionsplanungDokument2 SeitenDemonstrationsbeispiel: Deckungsbeitragsrecnung, Betriebsergebnisrechnung, ProduktionsplanungNicolas Della SchiavaNoch keine Bewertungen

- GW H 20 StudDokument17 SeitenGW H 20 StudEL NoraNoch keine Bewertungen

- Gleich Und Wechselstrom Technik, BeispielübungenDokument24 SeitenGleich Und Wechselstrom Technik, Beispielübungenp.ellinger94Noch keine Bewertungen

- Alt-300-Em-01 (Dickson 20.04.2017)Dokument41 SeitenAlt-300-Em-01 (Dickson 20.04.2017)ChanKamMinNoch keine Bewertungen

- Optimierung Des Leistungsprogrammes (Produktionsplanung) Bei Unterschiedlichen Restriktionen (Absatzbeschränkungen, Maschinenkapazitäten)Dokument4 SeitenOptimierung Des Leistungsprogrammes (Produktionsplanung) Bei Unterschiedlichen Restriktionen (Absatzbeschränkungen, Maschinenkapazitäten)Nicolas Della SchiavaNoch keine Bewertungen

- Palettenfritze AG Teil 1Dokument2 SeitenPalettenfritze AG Teil 1Artem OrlovNoch keine Bewertungen

- E 200 Dci: Bedienungsanleitung Operating Instructions Instrucciones de UsoDokument32 SeitenE 200 Dci: Bedienungsanleitung Operating Instructions Instrucciones de UsoMirceaNoch keine Bewertungen

- BA BLR CM deDokument8 SeitenBA BLR CM deLeonel FloresNoch keine Bewertungen

- Q - Kostenkonzept Und CVP-Probleme Mit Antworten PDFDokument30 SeitenQ - Kostenkonzept Und CVP-Probleme Mit Antworten PDFScribdTranslationsNoch keine Bewertungen

- Klausur Grundlagen Der Elektrotechnik I 12. 7. 2016Dokument5 SeitenKlausur Grundlagen Der Elektrotechnik I 12. 7. 2016rolandtchoube78Noch keine Bewertungen

- 3.5.27. Abhängig Verzögerter Erdschluss-Überstromschutz (I0-Invers)Dokument7 Seiten3.5.27. Abhängig Verzögerter Erdschluss-Überstromschutz (I0-Invers)chichid2008Noch keine Bewertungen

- 21.02.2019 Datenbanksysteme WS 18/19: 1 Aufgabe 1: ER-Modellierung (15 Punkte)Dokument6 Seiten21.02.2019 Datenbanksysteme WS 18/19: 1 Aufgabe 1: ER-Modellierung (15 Punkte)David FaerberNoch keine Bewertungen

- Ue 3 VWLSowi 2223Dokument4 SeitenUe 3 VWLSowi 2223BuketNoch keine Bewertungen

- Application Practice Paper 3 enDokument13 SeitenApplication Practice Paper 3 enScribdTranslationsNoch keine Bewertungen

- 00 Algebra Aufg UeckerdtDokument38 Seiten00 Algebra Aufg UeckerdtArturNoch keine Bewertungen

- Et1 3 MLDokument4 SeitenEt1 3 MLTaoufik El HamryNoch keine Bewertungen

- Pufferspeicher Fuer Holzvergaserkessel 122386 MTg5NDc2Dokument3 SeitenPufferspeicher Fuer Holzvergaserkessel 122386 MTg5NDc2Lucian OpreaNoch keine Bewertungen

- Biogastechnologie Aufgaben 3.3Dokument5 SeitenBiogastechnologie Aufgaben 3.3janaya1Noch keine Bewertungen

- 3.5.2. Transformator-Differentialschutz (Diff-Transf) : A. AnwendungDokument27 Seiten3.5.2. Transformator-Differentialschutz (Diff-Transf) : A. Anwendungchichid2008Noch keine Bewertungen

- Übung 4-5 - FoglerDokument9 SeitenÜbung 4-5 - FoglerScribdTranslationsNoch keine Bewertungen

- Ef - 2020-2Dokument3 SeitenEf - 2020-2Cristian Perez AnguloNoch keine Bewertungen

- Praxisfall 6. Photovoltaische SolarenergieDokument8 SeitenPraxisfall 6. Photovoltaische SolarenergieScribdTranslationsNoch keine Bewertungen

- EMS ADC FehlerDokument4 SeitenEMS ADC FehlerNahal FathirNoch keine Bewertungen

- Chapter 1 KostenrechungDokument58 SeitenChapter 1 KostenrechungJustinaNoch keine Bewertungen

- Ubung 4 PDFDokument3 SeitenUbung 4 PDFGarten ZergNoch keine Bewertungen

- Demonstrationsbeispiel: Mehrstufige DeckungsbeitragsrechnungDokument2 SeitenDemonstrationsbeispiel: Mehrstufige DeckungsbeitragsrechnungNicolas Della SchiavaNoch keine Bewertungen

- Waermepumpen PDFDokument7 SeitenWaermepumpen PDFMahmoud AlShahhoudNoch keine Bewertungen

- MGT 2023 Ü6 Wärmeabfuhr 1Dokument5 SeitenMGT 2023 Ü6 Wärmeabfuhr 1voloshchakkNoch keine Bewertungen

- Aufg RUE 3 1819 PDFDokument4 SeitenAufg RUE 3 1819 PDFOdenbachNoch keine Bewertungen

- WindparkökonomieDokument5 SeitenWindparkökonomieScribdTranslationsNoch keine Bewertungen

- Workshop-Auflösung in Klasse 2Dokument9 SeitenWorkshop-Auflösung in Klasse 2ScribdTranslationsNoch keine Bewertungen

- Testprüfung EÜVDokument2 SeitenTestprüfung EÜVYasmin MradNoch keine Bewertungen

- DS 7 790 2022-2023 31-26Dokument3 SeitenDS 7 790 2022-2023 31-26mandojacques82Noch keine Bewertungen

- klausur@WS1718Dokument38 Seitenklausur@WS1718Pinaki SankarNoch keine Bewertungen

- Uebung4 LoesungsvorschlagDokument4 SeitenUebung4 LoesungsvorschlagDaniel JonatanNoch keine Bewertungen

- Out List PDFDokument126 SeitenOut List PDFganeshbabucgNoch keine Bewertungen

- 2017 ElektroDokument11 Seiten2017 ElektroNiklaas KlemmNoch keine Bewertungen

- 2SD880 WeitronDokument3 Seiten2SD880 WeitronVenu Gopal Rao AggressNoch keine Bewertungen

- Labor 08 Lösung Für Lineare RegressionsmodelleDokument18 SeitenLabor 08 Lösung Für Lineare RegressionsmodelleScribdTranslationsNoch keine Bewertungen

- 05 Kostenverläufe Variabel SCHÜLERDokument3 Seiten05 Kostenverläufe Variabel SCHÜLERSycophant BenNoch keine Bewertungen

- PanelmeterDokument10 SeitenPanelmetervintagekikiNoch keine Bewertungen

- HUAWEI SUN2000 MA - 3-10KTL-M0 Datenblatt DDokument2 SeitenHUAWEI SUN2000 MA - 3-10KTL-M0 Datenblatt DRayen GarierNoch keine Bewertungen

- A2000v 2005V PDFDokument2 SeitenA2000v 2005V PDFjonasjensenNoch keine Bewertungen

- Sauter Nova220 pd92450dDokument10 SeitenSauter Nova220 pd92450ddanielschmidthNoch keine Bewertungen

- Ubung 3 PDFDokument3 SeitenUbung 3 PDFGarten ZergNoch keine Bewertungen

- IG2 SHAHID REHAN20191202-3236-11ekn05Dokument26 SeitenIG2 SHAHID REHAN20191202-3236-11ekn05ScribdTranslationsNoch keine Bewertungen

- Aktivität 2 - ZellzyklusDokument3 SeitenAktivität 2 - ZellzyklusScribdTranslationsNoch keine Bewertungen

- Aa-Bericht Über Vorbeugende Wartung - ItpDokument32 SeitenAa-Bericht Über Vorbeugende Wartung - ItpScribdTranslationsNoch keine Bewertungen

- Gehäuse Der Schwarzen PerleDokument5 SeitenGehäuse Der Schwarzen PerleScribdTranslationsNoch keine Bewertungen

- Bedeutung Der Führung in Der RegulierungswissenschaftDokument21 SeitenBedeutung Der Führung in Der RegulierungswissenschaftScribdTranslationsNoch keine Bewertungen

- Spirituelle StagnationDokument4 SeitenSpirituelle StagnationScribdTranslationsNoch keine Bewertungen

- DD124-Prüfung 2Dokument8 SeitenDD124-Prüfung 2ScribdTranslationsNoch keine Bewertungen

- Lehrplan Für Die Rpas-Prüfung Gelöst - WortDokument9 SeitenLehrplan Für Die Rpas-Prüfung Gelöst - WortScribdTranslationsNoch keine Bewertungen

- Fall 4 ASICS-FragenDokument1 SeiteFall 4 ASICS-FragenScribdTranslationsNoch keine Bewertungen

- Erklärung Der NetzwerkschichtenDokument4 SeitenErklärung Der NetzwerkschichtenScribdTranslationsNoch keine Bewertungen

- Abschlussprüfung - Finanzverwaltung - Gruppe Nr. 11 - KopieDokument12 SeitenAbschlussprüfung - Finanzverwaltung - Gruppe Nr. 11 - KopieScribdTranslationsNoch keine Bewertungen

- Stressfragebogen Für LehrerDokument2 SeitenStressfragebogen Für LehrerScribdTranslationsNoch keine Bewertungen

- Fallstudie - Lösung - Alternative FinanzierungDokument6 SeitenFallstudie - Lösung - Alternative FinanzierungScribdTranslationsNoch keine Bewertungen

- The Air Liquide Airgas Merger Case AnalysisDokument16 SeitenThe Air Liquide Airgas Merger Case AnalysisScribdTranslationsNoch keine Bewertungen

- M2 - TI - Skills Für Mündliche Und Schriftliche Kommunikation PDFDokument5 SeitenM2 - TI - Skills Für Mündliche Und Schriftliche Kommunikation PDFScribdTranslationsNoch keine Bewertungen

- Colun MarktforschungDokument9 SeitenColun MarktforschungScribdTranslationsNoch keine Bewertungen

- Fragen Zur Überprüfung Der AltenpflegeDokument33 SeitenFragen Zur Überprüfung Der AltenpflegeScribdTranslationsNoch keine Bewertungen

- Sitzung Mein Name Ist Besonders Und EinzigartigDokument3 SeitenSitzung Mein Name Ist Besonders Und EinzigartigScribdTranslationsNoch keine Bewertungen

- Excel PraxisDokument10 SeitenExcel PraxisScribdTranslationsNoch keine Bewertungen

- Schullöser - Grundlegendes EnglischDokument3 SeitenSchullöser - Grundlegendes EnglischScribdTranslationsNoch keine Bewertungen

- Menschliches Design - 384 ZeilenDokument7 SeitenMenschliches Design - 384 ZeilenScribdTranslationsNoch keine Bewertungen

- PC3-Simulationstools Zur EntscheidungsfindungDokument9 SeitenPC3-Simulationstools Zur EntscheidungsfindungScribdTranslationsNoch keine Bewertungen

- Geschäftsplan Für WettenDokument15 SeitenGeschäftsplan Für WettenScribdTranslationsNoch keine Bewertungen

- Bankfragen PC Virtuelle Einheit 2Dokument14 SeitenBankfragen PC Virtuelle Einheit 2ScribdTranslationsNoch keine Bewertungen

- GerüstrechnerDokument14 SeitenGerüstrechnerScribdTranslationsNoch keine Bewertungen

- WorldcomDokument6 SeitenWorldcomScribdTranslationsNoch keine Bewertungen

- Workshop 13 Situations Requirements HSEQDokument15 SeitenWorkshop 13 Situations Requirements HSEQScribdTranslationsNoch keine Bewertungen

- Coca Cola LeistungsbewertungDokument2 SeitenCoca Cola LeistungsbewertungScribdTranslationsNoch keine Bewertungen

- Risikomatrix: Auf Afrikanische Fotosafari GehenDokument15 SeitenRisikomatrix: Auf Afrikanische Fotosafari GehenScribdTranslationsNoch keine Bewertungen

- Rosenkranz, Um Das Kind-Gott Zu HebenDokument17 SeitenRosenkranz, Um Das Kind-Gott Zu HebenScribdTranslationsNoch keine Bewertungen

- Perfekt (B1)Dokument3 SeitenPerfekt (B1)ТимофейNoch keine Bewertungen

- PQ Bedingungen - 03.06.2022 (Vergleichsversion)Dokument107 SeitenPQ Bedingungen - 03.06.2022 (Vergleichsversion)mikro paokNoch keine Bewertungen

- Nthuleen Wortschatz OeserreichDokument41 SeitenNthuleen Wortschatz OeserreichNeerajPantNoch keine Bewertungen

- Der Mond Ist AufgegangenDokument8 SeitenDer Mond Ist AufgegangenThanh NguyenNoch keine Bewertungen