Beruflich Dokumente

Kultur Dokumente

DVS 2203-2 (2010)

Hochgeladen von

Hagen_of_TronjeOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

DVS 2203-2 (2010)

Hochgeladen von

Hagen_of_TronjeCopyright:

Verfügbare Formate

File: D:\Eigene Dateien\Kunden\DVS\Ri+Me\2203neu\2203-2\2203-2bb1.

fm

August 2010

DVS – DEUTSCHER VERBAND Prüfen von Schweißverbindungen

FÜR SCHWEISSEN UND

an Tafeln und Rohren Richtlinie

aus thermoplastischen Kunststoffen – DVS 2203-2

VERWANDTE VERFAHREN E.V. Tieftemperatur-Zugversuch

Beiblatt 1

Inhalt: 3 Form und Herstellung der Probekörper

1 Geltungsbereich

2 Entnahme und Anzahl der Probekörper, Art und Aufbau

3 Form und Herstellung der Probekörper

4 Durchführung

5 Auswertung

6 Prüfbericht

7 Schrifttum

1 Geltungsbereich

Zur Beurteilung der Schweißausführung kann der Tieftemperatur-

Zugversuch in Verbindung mit anderen Prüfungen herangezogen

werden. Dies gilt insbesondere bei Werkstoffen, bei denen der

Nachdruck und Kopie, auch auszugsweise, nur mit Genehmigung des Herausgebers

Zugversuch bei Raumtemperatur keine Differenzierung erlaubt.

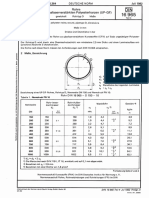

Bild 1. Probekörperform.

Der Tieftemperaturkurzzeitzug-Schweißfaktor fzT und das Bruch-

bild geben einen Anhalt für die Verformbarkeit der Verbindung

Tabelle 1. Abmessungen der Probekörper aus Tafeln.

und damit für die Qualität der Ausführung. Die Ergebnisse sind

nicht auf das Zeitstandverhalten der Schweißkonstruktion bei

Dicke s L be b = be /2

Zugbeanspruchung übertragbar.

(Nennmaß) mm mm mm

mm

2 Entnahme und Anzahl der Probekörper, Art und Aufbau ≤ 10 160 14 7

Der Zugversuch wird in Anlehnung an DIN EN ISO 527 durchge- 10 < s ≤ 20 180 18 9

führt. Schweißverbindungen werden entsprechend der tatsäch- > 20 180 28 14

lichen Ausführung geprüft, das heißt mit oder ohne Schweiß-

wulst.

Tabelle 2. Abmessungen der Probekörper aus Rohren.

Die Probekörper dürfen erst acht Stunden nach dem Schweißen

entnommen werden. Jeder Probekörper ist so zu kennzeichnen, Durchmesser d L be b = be /2

dass seine ursprüngliche Lage im Prüfstück nachvollziehbar ist. (Nennmaß) mm mm mm

Die Proben dürfen weder wärmebehandelt noch mechanisch be- mm

ansprucht werden.

25 – 63 160 12 6

Es werden mindestens sechs geschweißte Probekörper und

sechs ungeschweißte Bezugsprobekörper geprüft, die möglichst 75 – 110 160 14 7

gleichmäßig über den Umfang bzw. die Länge verteilt entnom- 125 – 160 180 16 8

men wurden. Bei Rohren mit einem Durchmesser von ≤ 63 mm

kann die Anzahl der Probekörper auf vier reduziert werden. 200 180 18 9

Die Abmessungen des Probekörpers können Tabelle 1 entnom- 225 – 250 180 20 10

men werden.

280 – 315 180 22 11

355 180 24 12

400 180 26 13

450 180 28 14

Alle Oberflächen der Probekörper müssen frei von sichtbaren

Mängeln, Kratzern oder anderen Fehlern sein. Eine Erwärmung

durch die Bearbeitung ist gering zu halten. Vor dem Versuch ist

das Aussehen der Probekörper und insbesondere die Schweiß-

ausführung visuell zu erfassen.

Diese Veröffentlichung wurde von einer Gruppe erfahrener Fachleute in ehrenamtlicher Gemeinschaftsarbeit erstellt und wird als eine wichtige Erkenntnisquelle zur

Beachtung empfohlen. Der Anwender muss jeweils prüfen, wie weit der Inhalt auf seinen speziellen Fall anwendbar und ob die ihm vorliegende Fassung noch gültig

ist. Eine Haftung des DVS und derjenigen, die an der Ausarbeitung beteiligt waren, ist ausgeschlossen.

DVS, Ausschuss für Technik, Arbeitsgruppe „Fügen von Kunststoffen“

Bezug: DVS Media GmbH, Postfach 10 19 65, 40010 Düsseldorf, Telefon (02 11) 15 91- 0, Telefax (02 11) 15 91- 150

Das könnte Ihnen auch gefallen

- Kupferrohre in Der Kälte-KlimatechnikDokument24 SeitenKupferrohre in Der Kälte-KlimatechnikHagen_of_TronjeNoch keine Bewertungen

- Aluminium - Schweißverbindungen PDFDokument71 SeitenAluminium - Schweißverbindungen PDFHagen_of_TronjeNoch keine Bewertungen

- (Forschungsberichte des Landes Nordrhein-Westfalen 2690) Prof. Dr.-Ing. Eberhard von Finckenstein, Dipl.-Ing. Klaus-Jürgen Lawrenz (auth.) - Umformung kunststoffbeschichteter Stahlbleche durch Tiefzie.pdfDokument181 Seiten(Forschungsberichte des Landes Nordrhein-Westfalen 2690) Prof. Dr.-Ing. Eberhard von Finckenstein, Dipl.-Ing. Klaus-Jürgen Lawrenz (auth.) - Umformung kunststoffbeschichteter Stahlbleche durch Tiefzie.pdfEduardoNoch keine Bewertungen

- Orientation DIN EN ISO 9606-1Dokument14 SeitenOrientation DIN EN ISO 9606-1susanwebNoch keine Bewertungen

- Trennen Und Verbinden Von Kupfer Und KupferlegierungenDokument32 SeitenTrennen Und Verbinden Von Kupfer Und KupferlegierungenHagen_of_TronjeNoch keine Bewertungen

- B4 - Bemessung Für Überwiegende BiegebeanspruchungDokument57 SeitenB4 - Bemessung Für Überwiegende BiegebeanspruchungAjdinovic HarisNoch keine Bewertungen

- DVS 0916 - Metall Schutzgasschweissen Von FeinkornbaustaehleDokument10 SeitenDVS 0916 - Metall Schutzgasschweissen Von FeinkornbaustaehleGökhan ÇiçekNoch keine Bewertungen

- 04 Der Werkstoff AluminiumDokument36 Seiten04 Der Werkstoff AluminiumMedina PlecanNoch keine Bewertungen

- LötenDokument4 SeitenLötenHagen_of_TronjeNoch keine Bewertungen

- NozzleSpecApp 2007Dokument13 SeitenNozzleSpecApp 2007Gustavo CarrilloNoch keine Bewertungen

- Untersuchungen zur Gutbettzerkleinerung in einer hydraulischen StempelpresseVon EverandUntersuchungen zur Gutbettzerkleinerung in einer hydraulischen StempelpresseNoch keine Bewertungen

- Zur Tragfahigkeit Stark Vorgespannter BetonbalkenDokument239 SeitenZur Tragfahigkeit Stark Vorgespannter BetonbalkenchristopheNoch keine Bewertungen

- Sep 1520 1998Dokument8 SeitenSep 1520 1998DEEP KATESHIYANoch keine Bewertungen

- Einwirkungen Und Pfette EC3 NeuDokument22 SeitenEinwirkungen Und Pfette EC3 NeuOvi OviNoch keine Bewertungen

- Mechanisches TrennenDokument37 SeitenMechanisches TrennenHagen_of_TronjeNoch keine Bewertungen

- PA208 Prüfanweisung UTDokument4 SeitenPA208 Prüfanweisung UTStefan KlinkeNoch keine Bewertungen

- Vdi Vde 2617 5 2010Dokument18 SeitenVdi Vde 2617 5 2010gizemNoch keine Bewertungen

- FгgenDokument130 SeitenFгgenChristopherGunawanNoch keine Bewertungen

- Din 263-3 2003-06Dokument7 SeitenDin 263-3 2003-06Akmal NizametdinovNoch keine Bewertungen

- Schüttwinkel MineraldüngerDokument3 SeitenSchüttwinkel MineraldüngerMarkus AichingerNoch keine Bewertungen

- GS 96002-3 Resistance Spot Welding of Steels - TestingDokument5 SeitenGS 96002-3 Resistance Spot Welding of Steels - TestingTaofiq AbiolaNoch keine Bewertungen

- Skript Grundlagen Baustoffprüfung WS11-12Dokument38 SeitenSkript Grundlagen Baustoffprüfung WS11-12Fanbing SongNoch keine Bewertungen

- DIN 53766 Part-1Dokument2 SeitenDIN 53766 Part-1ganrashNoch keine Bewertungen

- DVS 0221 2005-10Dokument6 SeitenDVS 0221 2005-10merinofalNoch keine Bewertungen

- Sep 1927Dokument12 SeitenSep 1927amit gajbhiyeNoch keine Bewertungen

- DVS 2207-1 2005-09 PDFDokument14 SeitenDVS 2207-1 2005-09 PDFDjaffar SalahouiNoch keine Bewertungen

- Dauerhaftigkeitsvorhersage Für: Stahlbeton-AussenbauteileDokument136 SeitenDauerhaftigkeitsvorhersage Für: Stahlbeton-AussenbauteileEliott ThommesNoch keine Bewertungen

- Sep 1390 - 1996-07-1Dokument3 SeitenSep 1390 - 1996-07-1velinovNoch keine Bewertungen

- 5.1 BAWMerkblatt - Chlorideindringwiderstand - MCL - 2012 - K - 1Dokument18 Seiten5.1 BAWMerkblatt - Chlorideindringwiderstand - MCL - 2012 - K - 1Viera LabajNoch keine Bewertungen

- DIN 50125 Металлы. Испытания на растяжениеDokument14 SeitenDIN 50125 Металлы. Испытания на растяжениеeprstzzNoch keine Bewertungen

- Baustoffkunde 2. SemesterDokument46 SeitenBaustoffkunde 2. SemesternihadmuminovicNoch keine Bewertungen

- Din - 876-1 1984Dokument4 SeitenDin - 876-1 1984Aleksandra100% (1)

- Diss Fuellsack Koeditz PdfaDokument344 SeitenDiss Fuellsack Koeditz PdfaEliott ThommesNoch keine Bewertungen

- ST 2016-06 S 395-408Dokument14 SeitenST 2016-06 S 395-408celestinodl736Noch keine Bewertungen

- GS 97034-9 - 2008-02Dokument4 SeitenGS 97034-9 - 2008-02Oliver SteinrötterNoch keine Bewertungen

- DVS 2207-1 BBL01 2005-12Dokument5 SeitenDVS 2207-1 BBL01 2005-12iTuan Khai TruongNoch keine Bewertungen

- 01 Garnrundtest Auswertung D e PDFDokument27 Seiten01 Garnrundtest Auswertung D e PDFMd. Humayun KabirNoch keine Bewertungen

- BN 590484-100 deDokument5 SeitenBN 590484-100 deEngenharia APedroNoch keine Bewertungen

- Standard Test Method For Abrasion Resistance of Concrete (Underwater Method) deDokument8 SeitenStandard Test Method For Abrasion Resistance of Concrete (Underwater Method) deOliver RottlerNoch keine Bewertungen

- Sep1520 1998Dokument7 SeitenSep1520 1998amit gajbhiyeNoch keine Bewertungen

- DAfStb - Richtlinie BewehrungDokument43 SeitenDAfStb - Richtlinie BewehrungtnadefkingNoch keine Bewertungen

- BSPH Decke - 180-5sDokument9 SeitenBSPH Decke - 180-5smiliNoch keine Bewertungen

- Din 16965-4 - 1982-07Dokument6 SeitenDin 16965-4 - 1982-07sdewfefNoch keine Bewertungen

- RetrieveDokument11 SeitenRetrieveEsther Jimenez MoraNoch keine Bewertungen

- 12 Rasche Zugscherversuch Klebtechnik 1990Dokument6 Seiten12 Rasche Zugscherversuch Klebtechnik 1990AwehroNoch keine Bewertungen

- BDG P203德语Dokument38 SeitenBDG P203德语Jason QuNoch keine Bewertungen

- 99 415 Pruefmaschinen Und Pruefsysteme Fuer Textile Werkstoffe FP de HighDokument28 Seiten99 415 Pruefmaschinen Und Pruefsysteme Fuer Textile Werkstoffe FP de HighGonza LasherasNoch keine Bewertungen

- KIT User Manual deDokument52 SeitenKIT User Manual deCALITRONIX PRIVATE LIMITEDNoch keine Bewertungen

- DBS 918 127 Spannklemmen, Spannnägel Und Spannbügel - 2000Dokument17 SeitenDBS 918 127 Spannklemmen, Spannnägel Und Spannbügel - 2000Goran DjordjevićNoch keine Bewertungen

- Technical Infomation 5 GermanDokument28 SeitenTechnical Infomation 5 GermanBeg KulicNoch keine Bewertungen

- Din en 1288-3 2000-09Dokument8 SeitenDin en 1288-3 2000-09Ahmed AlzubaidiNoch keine Bewertungen

- About The Strength of Enamelled GlassDokument249 SeitenAbout The Strength of Enamelled GlassCamelia Neagu-CogalniceanuNoch keine Bewertungen

- Nachweis: U 1,8 - 2,5 W/ (M K)Dokument7 SeitenNachweis: U 1,8 - 2,5 W/ (M K)VICE COMNoch keine Bewertungen

- AA-0328 Schälwiderstand Von Klebebändern 2021-10Dokument20 SeitenAA-0328 Schälwiderstand Von Klebebändern 2021-10Jung Hwa Cho100% (1)

- 3000155236Dokument211 Seiten3000155236Dproske100% (4)

- Experimentelle Untersuchungen Zur Form Praxisýýblicher Kronenstumpfprýýparationen PDFDokument90 SeitenExperimentelle Untersuchungen Zur Form Praxisýýblicher Kronenstumpfprýýparationen PDFRoxana OncescuNoch keine Bewertungen

- Institut For Baustoffkunde Und Stahlbetonbau: Der Technischen Universität BraunschweigDokument68 SeitenInstitut For Baustoffkunde Und Stahlbetonbau: Der Technischen Universität BraunschweigNishit ShandilyaNoch keine Bewertungen

- Din 53504Dokument20 SeitenDin 53504diogenes washington santos moraesNoch keine Bewertungen

- GS 96002-2 Resistance Spot Welding of Steels - QualityDokument7 SeitenGS 96002-2 Resistance Spot Welding of Steels - QualityTaofiq AbiolaNoch keine Bewertungen

- 045 RL-Doku InhaltsverzeichnisDokument1 Seite045 RL-Doku Inhaltsverzeichniskai.jtkNoch keine Bewertungen

- DVS 0603Dokument9 SeitenDVS 0603Amant DiscretNoch keine Bewertungen

- DVS 2202-1 2006-07Dokument27 SeitenDVS 2202-1 2006-07iTuan Khai TruongNoch keine Bewertungen

- ProbeDokument6 SeitenProbeBM PannaNoch keine Bewertungen

- DIN 52350 - Stand 0953Dokument1 SeiteDIN 52350 - Stand 0953cvazquez999Noch keine Bewertungen

- Untersuchung Des Stofftransportes in Füllkörperkolonnen Unter Anwendung Moderner ProgrammeDokument116 SeitenUntersuchung Des Stofftransportes in Füllkörperkolonnen Unter Anwendung Moderner ProgrammeMilos IvosevicNoch keine Bewertungen

- IS 202-DataDokument5 SeitenIS 202-Datajonny kaistoNoch keine Bewertungen

- LDeS 0201.05 de Dichtheitsprüfung Am Wechselventil COVDokument5 SeitenLDeS 0201.05 de Dichtheitsprüfung Am Wechselventil COVErikikoNoch keine Bewertungen

- Einführung in die bruchmechanische SchadensbeurteilungVon EverandEinführung in die bruchmechanische SchadensbeurteilungNoch keine Bewertungen

- KeramikindustrieDokument83 SeitenKeramikindustrieHagen_of_TronjeNoch keine Bewertungen

- IpsenDokument1 SeiteIpsenHagen_of_TronjeNoch keine Bewertungen

- HartlötenDokument8 SeitenHartlötenHagen_of_TronjeNoch keine Bewertungen

- Schmelztauchveredeltes Band Und Blech - 2016Dokument30 SeitenSchmelztauchveredeltes Band Und Blech - 2016Hagen_of_TronjeNoch keine Bewertungen

- WeichlötenDokument4 SeitenWeichlötenHagen_of_TronjeNoch keine Bewertungen

- Aluminium - Hartloeten Durch InduktionDokument1 SeiteAluminium - Hartloeten Durch InduktionHagen_of_TronjeNoch keine Bewertungen

- Lötfibel in DeutschDokument22 SeitenLötfibel in DeutschHagen_of_TronjeNoch keine Bewertungen

- Cochius - Normen-Richtlinien-Hinweise Nichteisenmetalle Alu LegierungenDokument44 SeitenCochius - Normen-Richtlinien-Hinweise Nichteisenmetalle Alu LegierungenMartinAlfonsNoch keine Bewertungen

- Klassierung Von AluminiumwerkstoffenDokument5 SeitenKlassierung Von AluminiumwerkstoffenHagen_of_TronjeNoch keine Bewertungen

- Kupfer - Werkstoff Für Die WeltDokument40 SeitenKupfer - Werkstoff Für Die WeltHagen_of_TronjeNoch keine Bewertungen

- Löten Von Kupfer Und KupferlegierungenDokument19 SeitenLöten Von Kupfer Und KupferlegierungenHagen_of_TronjeNoch keine Bewertungen

- Zum Ermüdungsverhalten Der Metastabilen Ss-TitanlegierungDokument132 SeitenZum Ermüdungsverhalten Der Metastabilen Ss-TitanlegierungHagen_of_TronjeNoch keine Bewertungen

- Zur Thermischen Ermüdung Der Magnesiumbasislegierungen AZ31 Und AZ91Dokument229 SeitenZur Thermischen Ermüdung Der Magnesiumbasislegierungen AZ31 Und AZ91Hagen_of_TronjeNoch keine Bewertungen

- Titan Und Titanlegierungen 2019Dokument2 SeitenTitan Und Titanlegierungen 2019Hagen_of_TronjeNoch keine Bewertungen

- Schleifen Trennen-DDokument16 SeitenSchleifen Trennen-DHagen_of_TronjeNoch keine Bewertungen

- Relaismodule LoResDokument32 SeitenRelaismodule LoResHagen_of_TronjeNoch keine Bewertungen

- Kupfer HochtemperaturwerkstoffeDokument6 SeitenKupfer HochtemperaturwerkstoffeHagen_of_TronjeNoch keine Bewertungen

- ProduktherstellungDokument45 SeitenProduktherstellungHagen_of_TronjeNoch keine Bewertungen

- S & P. MauerDokument6 SeitenS & P. MauerHagen_of_TronjeNoch keine Bewertungen

- ProbeDokument7 SeitenProbeUssama BenNoch keine Bewertungen

- Therms TellDokument8 SeitenTherms TellHagen_of_TronjeNoch keine Bewertungen

- Bearbeitung Von TitanlegierungenDokument6 SeitenBearbeitung Von TitanlegierungenHagen_of_TronjeNoch keine Bewertungen

- FeingußsystemDokument6 SeitenFeingußsystemHagen_of_TronjeNoch keine Bewertungen

- Nr. 2 Roheisen - StahlDokument7 SeitenNr. 2 Roheisen - StahlAlwin FaßbenderNoch keine Bewertungen

- MAG-Schweißen Hochfester FeinkornbaustähleDokument25 SeitenMAG-Schweißen Hochfester FeinkornbaustählesusanwebNoch keine Bewertungen

- Wive VAUTID 147 PDFDokument1 SeiteWive VAUTID 147 PDFandreasNoch keine Bewertungen

- Aluminium in Commercial Vehicles - GeDokument162 SeitenAluminium in Commercial Vehicles - GeHagen_of_TronjeNoch keine Bewertungen